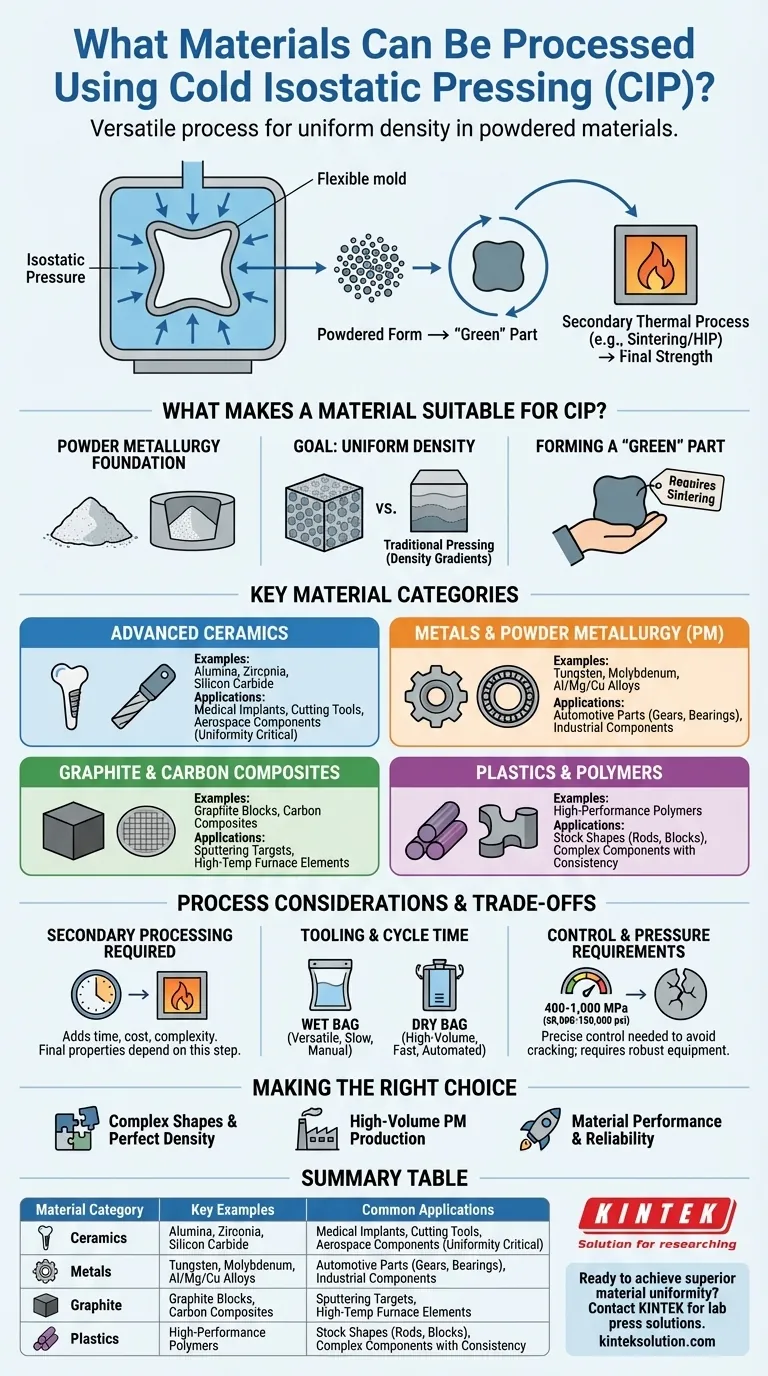

Grundsätzlich ist das isostatische Pressen bei Raumtemperatur (CIP) ein bemerkenswert vielseitiger Prozess, der in der Lage ist, eine breite Palette von Materialien zu formen. Die Hauptkandidaten sind Materialien, die in Pulverform vorliegen und in ihrem Endzustand eine gleichmäßige Dichte aufweisen müssen, darunter fortschrittliche Keramiken, pulverisierte Metalle, Verbundwerkstoffe, Kunststoffe und Graphit.

Die Vielseitigkeit von CIP liegt nicht nur in der Vielfalt der verarbeitbaren Materialien, sondern auch in seiner einzigartigen Fähigkeit, komplexe Formen aus Pulver gleichmäßig zu verdichten. Die Kernentscheidung für den Einsatz von CIP hängt weniger vom Material selbst ab als vielmehr von der Notwendigkeit, Dichtegradienten und innere Hohlräume vor der Endbearbeitung zu eliminieren.

Was macht ein Material für CIP geeignet?

Die Eignung eines Materials für das isostatische Pressen bei Raumtemperatur wird durch seine Ausgangsform und die gewünschten Eigenschaften des Endbauteils bestimmt. Der Prozess basiert auf einigen Kernprinzipien.

Die Grundlage der Pulvermetallurgie

Der Prozess beginnt grundsätzlich mit einem Material in Pulverform. Dieses Pulver wird in eine flexible, abgedichtete Form gefüllt, die die gewünschte Gestalt des Teils annimmt.

Das Ziel der gleichmäßigen Dichte

CIP wendet Druck von allen Seiten gleichmäßig durch ein flüssiges Medium an, typischerweise Wasser oder Öl. Dieser isostatische Druck gewährleistet, dass sich das Pulver extrem gleichmäßig verdichtet, unabhängig von der Komplexität des Teils. Dies beseitigt die Dichtegradienten, die beim traditionellen uniaxialen Pressen üblich sind.

Formen eines „Grünlings“

Das Ergebnis von CIP ist ein verdichtetes, aber noch nicht vollständig fertiges Objekt, das als „Grünling“ bezeichnet wird. Dieses Teil verfügt über genügend strukturelle Integrität, um gehandhabt zu werden, erfordert jedoch einen sekundären thermischen Prozess, wie Sintern oder heißisostatisches Pressen (HIP), um die Partikel zu verbinden und seine endgültige mechanische Festigkeit zu erreichen.

Eine Aufschlüsselung der wichtigsten Materialkategorien

CIP wird in Branchen eingesetzt, in denen die Materialleistung nicht verhandelbar ist. Die spezifisch ausgewählten Materialien spiegeln diesen Fokus auf Hochleistungsanwendungen wider.

Fortschrittliche Keramiken

Keramiken wie Aluminiumoxid, Zirkonoxid und Siliziumkarbid sind erstklassige Kandidaten. CIP wird zur Herstellung komplexer Keramikformen für medizinische Implantate, Schneidwerkzeuge und Luft- und Raumfahrtkomponenten verwendet, bei denen eine gleichmäßige Dichte entscheidend ist, um Bruchstellen zu vermeiden.

Metalle und Pulvermetallurgie

Eine große Bandbreite von Metallen wird mit CIP verarbeitet, darunter hitzebeständige Metalle (Tungsten, Molybdän), Aluminium- und Magnesiumlegierungen sowie Kupferlegierungen. Es ist ein Eckpfeiler der Pulvermetallurgie (PM) für die Herstellung von Automobilteilen wie Lagern und Zahnrädern sowie von Hochleistungskomponenten für Industriezwecke.

Graphit und Kohlenstoffverbundwerkstoffe

CIP ist ideal für die Herstellung großer, gleichmäßiger Blöcke aus Graphit oder Kohlenstoffverbundwerkstoffen. Diese Materialien werden für alles verwendet, von Sputtertargets in der Halbleiterindustrie bis hin zu Hochtemperatur-Ofenelementen.

Kunststoffe und Polymere

Hochleistungspolymere und Kunststoffe können mittels CIP geformt werden, um Rohlinge (Stäbe, Blöcke) oder komplexe Bauteile mit überlegener innerer Konsistenz im Vergleich zu herkömmlichen Formgebungsverfahren herzustellen.

Verständnis der Kompromisse und Prozessbeschränkungen

Obwohl CIP leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner betrieblichen Realitäten ist der Schlüssel zur erfolgreichen Implementierung.

Die Notwendigkeit einer Sekundärbearbeitung

Ein CIP-Teil ist nur ein Zwischenschritt. Die Notwendigkeit eines anschließenden Hochtemperatur-Sinter- oder HIP-Zyklus fügt dem gesamten Herstellungsworkflow Zeit, Kosten und Komplexität hinzu. Die Eigenschaften des Endteils hängen stark von diesem Sekundärschritt ab.

Werkzeug und Zykluszeit

Der Prozess gliedert sich in zwei Hauptmethoden: Wet Bag (Nassbeutel) und Dry Bag (Trockenbeutel) CIP.

- Wet Bag CIP ist sehr vielseitig für Forschung und Entwicklung sowie für große oder komplexe Teile, erfordert jedoch das manuelle Beladen und Entladen der Form in den Druckbehälter, was zu längeren Zykluszeiten führt.

- Dry Bag CIP integriert die Form in die Presse selbst und ermöglicht so die Automatisierung und viel schnellere Zykluszeiten, die für die Massenproduktion geeignet sind.

Steuerung und Druckanforderungen

Eine erfolgreiche Verdichtung erfordert eine präzise Steuerung der Druckaufbau- und Druckentlastungsraten, um Risse im Grünling zu vermeiden. Der Prozess arbeitet bei extremen Drücken, oft zwischen 400 und 1.000 MPa (60.000 bis 150.000 psi), was eine robuste und teure Ausrüstung erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für CIP sollte eine strategische Entscheidung sein, die auf den spezifischen Zielen Ihres Projekts basiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen mit perfekter Dichte liegt: CIP ist eine unübertroffene Wahl für Materialien wie fortschrittliche Keramiken oder hitzebeständige Metalle, die schwer zu bearbeiten sind und interne Fehler verzeihen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von PM-Teilen liegt: Dry Bag CIP bietet einen klaren Weg zur Automatisierung der Herstellung gleichmäßiger Grünlinge und rationalisiert den Workflow in Ihre Sinteröfen.

- Wenn Ihr Hauptaugenmerk auf Materialleistung und Zuverlässigkeit liegt: CIP ist die Methode der Wahl für missionskritische Anwendungen in der Luft- und Raumfahrt, im medizinischen Bereich und in der Verteidigung, wo Materialversagen keine Option ist.

Letztendlich ermöglicht das isostatische Pressen bei Raumtemperatur Ingenieuren die Herstellung von Bauteilen, deren innere Gleichmäßigkeit und daraus resultierende Leistung mit anderen Formgebungsverfahren einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Häufige Anwendungen |

|---|---|---|

| Fortschrittliche Keramiken | Aluminiumoxid, Zirkonoxid, Siliziumkarbid | Medizinische Implantate, Schneidwerkzeuge, Luft- und Raumfahrtkomponenten |

| Metalle und Legierungen | Tungsten, Molybdän, Aluminium, Kupfer | Automobilteile, Industriekomponenten, Lager, Zahnräder |

| Graphit und Kohlenstoff | Graphit, Kohlenstoffverbundwerkstoffe | Sputtertargets, Ofenelemente |

| Kunststoffe und Polymere | Hochleistungspolymere | Rohlinge, Komplexe Komponenten mit gleichmäßiger Konsistenz |

Sind Sie bereit, mit dem isostatischen Pressen bei Raumtemperatur eine überlegene Materialgleichmäßigkeit zu erzielen? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Laboranforderungen zugeschnitten sind. Unsere Lösungen helfen Ihnen, Dichteschwankungen zu eliminieren und die Leistung von Keramiken, Metallen und Verbundwerkstoffen zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Prozess optimieren und zuverlässige, qualitativ hochwertige Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern