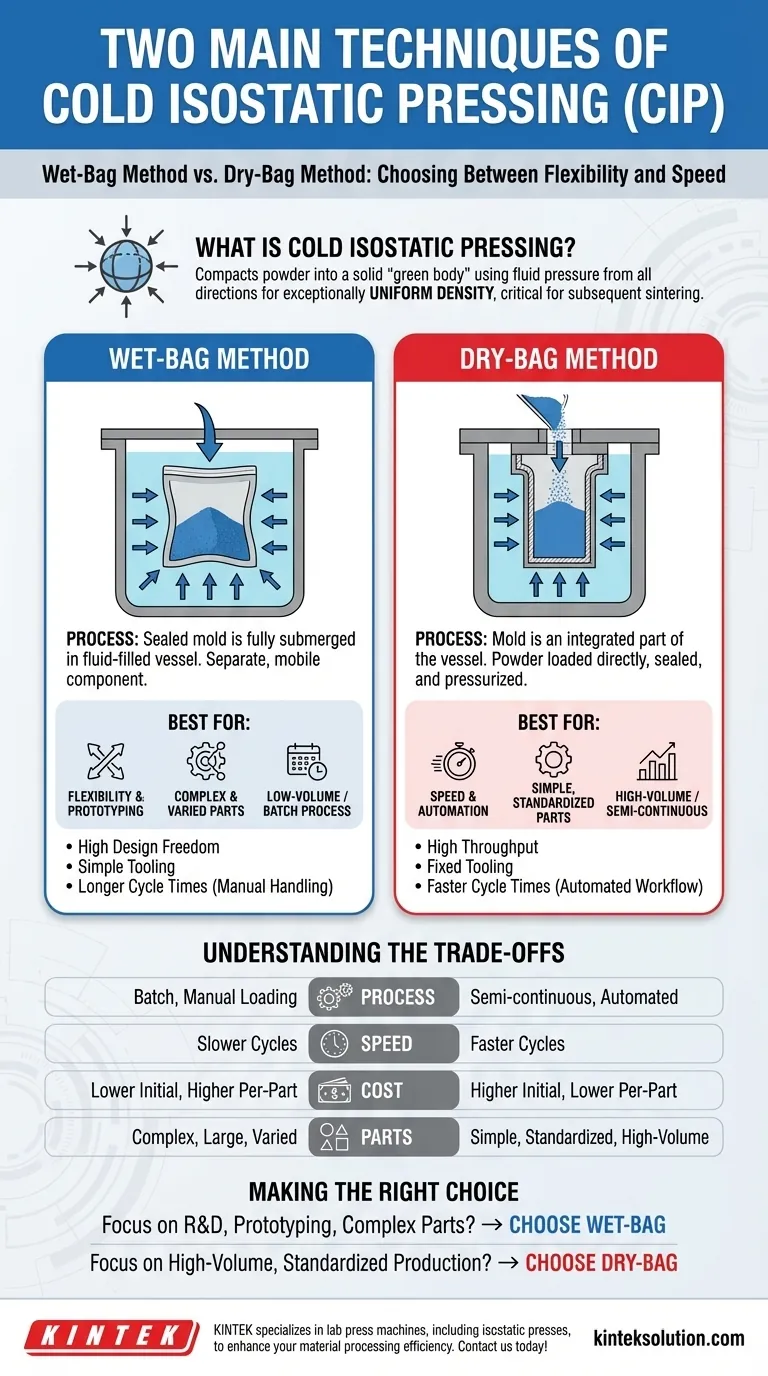

Die beiden primären Techniken, die beim kaltisostatischen Pressen (CIP) angewendet werden, sind die Nasssackmethode und die Trockensackmethode. Der grundlegende Unterschied liegt darin, wie die pulvergefüllte Form mit dem Druckgefäß interagiert: Beim Nasssackverfahren wird eine versiegelte Form vollständig in ein mit Flüssigkeit gefülltes Gefäß eingetaucht, während beim Trockensackverfahren die Form ein integrierter Bestandteil des Gefäßes selbst ist.

Die Wahl zwischen Nasssack- und Trockensack-CIP ist eine strategische Entscheidung zwischen Fertigungsflexibilität und Produktionsgeschwindigkeit. Nasssack ist ideal für komplexe oder vielfältige Teile, während Trockensack für die automatisierte Serienproduktion standardisierter Komponenten ausgelegt ist.

Was ist kaltistatisches Pressen?

Kaltistatisches Pressen ist ein Materialverarbeitungstechnik, die Pulver zu einer festen Masse verdichtet, bevor die abschließende Wärmebehandlung erfolgt. Es verwendet eine Flüssigkeit, um gleichzeitig extremen, gleichmäßigen Druck aus allen Richtungen auszuüben.

Das grundlegende Ziel: Gleichmäßige Dichte

Der Kernzweck des CIP besteht darin, ein vorgesintertes Bauteil, bekannt als „Grünkörper“, mit außergewöhnlich gleichmäßiger Dichte herzustellen. Im Gegensatz zum herkömmlichen uniaxialen Pressen, das aus einer oder zwei Richtungen verdichtet, beseitigt der isostatische Druck (gleichmäßig von allen Seiten) Dichteschwankungen innerhalb des Teils.

Warum gleichmäßige Dichte wichtig ist

Diese Konsistenz ist entscheidend für nachfolgende Fertigungsschritte, hauptsächlich das Sintern oder das heißisostatische Pressen (HIP). Ein gleichmäßig dichtes Grünkörper schrumpft beim Erhitzen vorhersagbar und gleichmäßig, was zu einem Endprodukt mit zuverlässigen Abmessungen und minimaler innerer Spannung oder Defekten führt. Dies macht CIP unerlässlich für Hochleistungsmaterialien wie Keramiken, Metalle, Verbundwerkstoffe und Graphit.

Analyse der beiden CIP-Methoden

Obwohl beide Methoden eine gleichmäßige Verdichtung erreichen, sind ihre Betriebsmechanismen für sehr unterschiedliche Produktionsumgebungen konzipiert.

Die Nasssackmethode: Flexibilität und Prototyping

Bei der Nasssacktechnik wird das Pulver zunächst in eine flexible, wasserdichte Form gefüllt, die dann versiegelt wird. Diese gesamte versiegelte Form wird in ein Druckgefäß gegeben, das mit einer Flüssigkeit wie Wasser oder Öl gefüllt ist. Anschließend wird das Gefäß unter Druck gesetzt, wodurch das Teil verdichtet wird.

Da die Form ein separates, mobiles Bauteil ist, ist diese Methode außergewöhnlich vielseitig. Sie kann eine breite Palette von Teileformen und -größen aufnehmen und eignet sich daher perfekt für Forschung, Prototyping und Kleinserienfertigung komplexer Komponenten.

Die Trockensackmethode: Geschwindigkeit und Automatisierung

Bei der Trockensackmethode ist die flexible Form eine dauerhafte Einrichtung, die direkt in die Wand des Druckgefäßes integriert ist. Das Pulver wird oben in die Form gefüllt, das Gefäß wird verschlossen und Druck wird angelegt.

Dieses Design macht das Eintauchen und Herausnehmen der Form überflüssig und verkürzt die Zykluszeiten drastisch. Es lässt sich leicht automatisieren, was die Trockensack-CIP zum Standard für die Hochvolumenfertigung einfacherer, standardisierter Formen wie Rohre oder Isolatoren macht.

Die Abwägungen verstehen: Nasssack vs. Trockensack

Die Auswahl der richtigen Methode erfordert ein klares Verständnis der Projektziele in Bezug auf Volumen, Komplexität und Kosten.

Produktionsvolumen und Geschwindigkeit

Nasssack ist von Natur aus ein Batch-Verfahren. Seine Zykluszeiten sind länger, da Formen manuell in das Druckgefäß geladen und daraus entnommen werden, was es für geringe Volumina geeignet macht.

Trockensack ist ein semi-kontinuierlicher Prozess, der auf Geschwindigkeit ausgelegt ist. Sein optimierter, automatisierter Arbeitsablauf ist für den Durchsatz in industriellem Maßstab optimiert.

Teilkomplexität und Größe

Nasssack eignet sich hervorragend für die Herstellung großer und geometrisch komplexer Teile. Die Werkzeuge sind relativ einfach und können leicht für einzigartige Formen erstellt werden, was maximale Gestaltungsfreiheit bietet.

Trockensack ist durch seine festen Werkzeuge stärker eingeschränkt. Er ist am effizientesten für die Herstellung hoher Stückzahlen von Teilen mit relativ einfachen, wiederholbaren Geometrien.

Werkzeug- und Betriebskosten

Nasssack-Systeme haben in der Regel geringere anfängliche Investitionskosten. Die manuell erforderliche Arbeit führt jedoch zu höheren Stückkosten.

Trockensack-Systeme erfordern eine erhebliche Vorabinvestition in spezialisierte, automatisierte Maschinen. Diese Kosten werden durch extrem niedrige Stückkosten bei hoher Auslastung ausgeglichen.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifischen Fertigungsanforderungen bestimmen die ideale CIP-Technik für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf F&E, Prototyping oder der Herstellung komplexer Teile mit geringem Volumen liegt: Nasssack-CIP bietet die notwendige Designflexibilität und geringere anfängliche Werkzeugkosten.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion standardisierter Komponenten liegt: Trockensack-CIP bietet die Geschwindigkeit, Automatisierung und niedrigen Stückkosten, die für die Massenfertigung erforderlich sind.

Indem Sie diesen grundlegenden Kompromiss zwischen Flexibilität und Automatisierung verstehen, können Sie die richtige Presstechnik sicher auswählen, um Ihre Ziele bei der Materialkonsolidierung zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Nasssackmethode | Trockensackmethode |

|---|---|---|

| Verfahren | Form in Flüssigkeit eingetaucht | Form in Gefäß integriert |

| Am besten geeignet für | Komplexe Teile, Prototyping | Hochvolumige, automatisierte Produktion |

| Geschwindigkeit | Langsamerer Batch-Prozess | Schneller, semi-kontinuierlich |

| Kosten | Geringere Anfangskosten, höhere Stückkosten | Höhere Anfangskosten, niedrigere Stückkosten |

Benötigen Sie Hilfe bei der Auswahl der richtigen CIP-Methode für Ihr Labor? KINTEK ist spezialisiert auf Laborpressen, einschließlich isostatischer Pressen, um Ihre Materialverarbeitungseffizienz zu steigern. Ob Sie Prototypen mit Nasssack oder die Produktion mit Trockensack skalieren – unsere Lösungen liefern gleichmäßige Dichte und zuverlässige Ergebnisse für Keramik, Metalle und Verbundwerkstoffe. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und die Leistung Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Isostatische Laborpressformen für das isostatische Pressen

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen