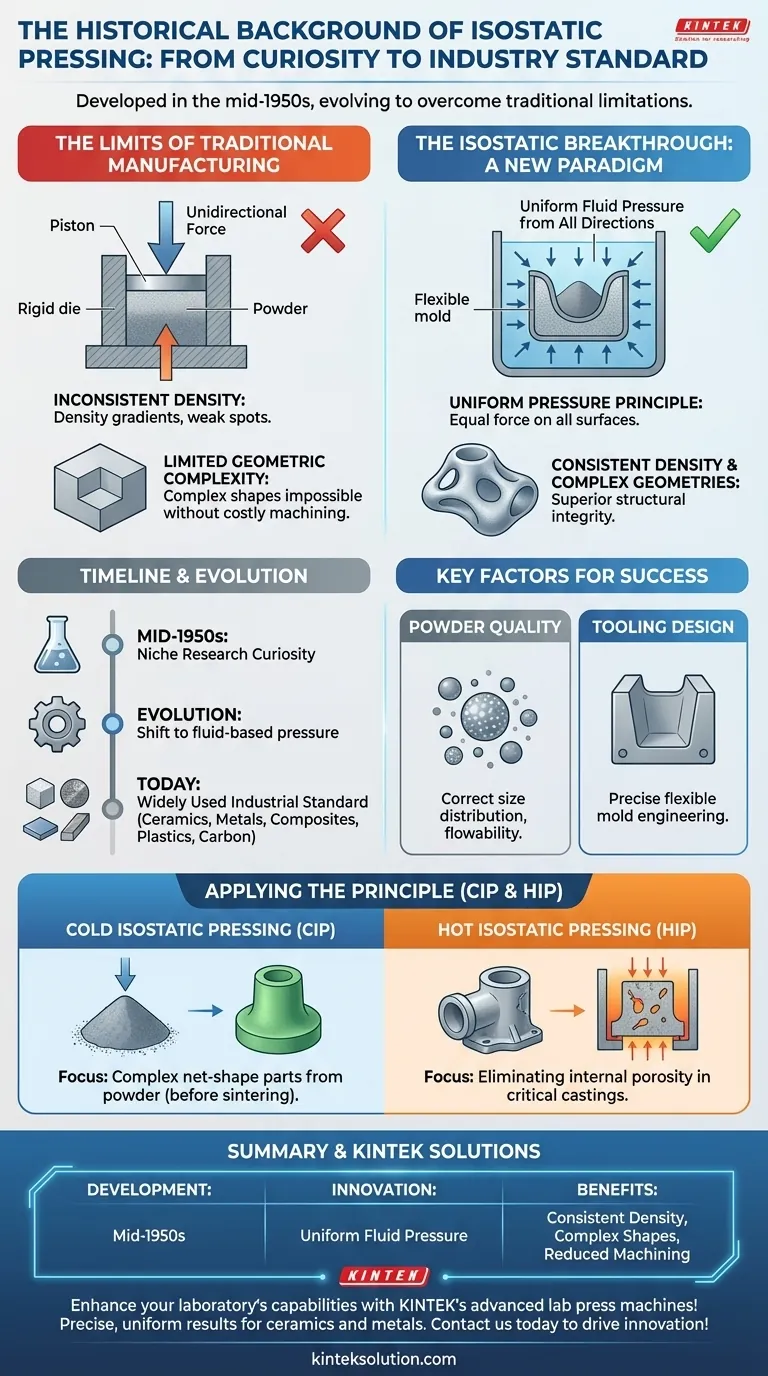

Historisch gesehen wurde das isostatische Pressen Mitte der 1950er Jahre entwickelt und entwickelte sich von einer Nischen-Forschungsneugierde zu einem grundlegenden Herstellungsprozess. Es wurde geschaffen, um die grundlegenden Einschränkungen traditioneller Pressverfahren zu überwinden, indem gleichmäßiger Druck aus allen Richtungen ausgeübt wurde, was zu Materialien mit überlegener Konsistenz und struktureller Integrität führte.

Die Kerninnovation des isostatischen Pressens war die Abkehr von der erzwungenen, einachsigen Kompression hin zu einem umfassenden, flüssigkeitsbasierten Druck. Diese einfache Änderung des Prinzips ermöglichte die Herstellung hochkomplexer Teile mit perfekt gleichmäßiger Dichte, eine Leistung, die zuvor als unmöglich galt.

Die Grenzen der traditionellen Fertigung

Um zu verstehen, warum das isostatische Pressen ein Durchbruch war, müssen wir uns zunächst die Probleme ansehen, die es lösen sollte. Die traditionelle Pulververdichtung beruhte auf starren Werkzeugen und unidirektionaler Kraft.

Das Problem der inkonsistenten Dichte

Wenn Druck nur aus einer oder zwei Richtungen ausgeübt wird, verdichtet sich das Pulver, das der Presse am nächsten liegt, stärker als das weiter entfernte Pulver. Dies erzeugt Dichtegradienten innerhalb des Teils, was zu Schwachstellen und unvorhersehbarem Verhalten führt.

Die Herausforderung der geometrischen Komplexität

Die unidirektionale Pressung schränkt die Formen, die hergestellt werden können, stark ein. Komplexe Geometrien mit Hinterschneidungen oder inneren Hohlräumen konnten ohne umfangreiche und kostspielige Nachbearbeitung nicht geformt werden.

Der isostatische Durchbruch: Ein neues Paradigma

Das isostatische Pressen führte einen grundlegend anderen Ansatz zur Konsolidierung ein, indem es ein grundlegendes Prinzip der Fluiddynamik nutzte, um einheitliche Ergebnisse zu erzielen.

Das Prinzip des gleichmäßigen Drucks

Bei diesem Verfahren wird ein Bauteil (typischerweise ein in einer flexiblen Form eingeschlossenes Pulver) in eine Flüssigkeit getaucht. Diese Flüssigkeit wird dann unter Druck gesetzt, wodurch gleichmäßiger und gleichzeitiger Druck auf die gesamte Oberfläche des Teils ausgeübt wird.

Diese Methode stellt sicher, dass jeder Teil des Bauteils die exakt gleiche Kompressionskraft erfährt, unabhängig von seiner Form oder Ausrichtung. Das Ergebnis ist ein Teil mit durchweg konsistenter Dichte und Mikrostruktur.

Von der Forschungsneugierde zum Industriestandard

Die Technik wurde Mitte der 1950er Jahre entwickelt und war zunächst Gegenstand der Laborforschung. Ihre offensichtlichen Vorteile führten jedoch schnell zu ihrer Einführung in zahlreichen Hochleistungsbranchen.

Heute ist sie ein weit verbreitetes Produktionswerkzeug für eine Reihe von Materialien, darunter Keramiken, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff. Sie erfüllt zwei Hauptfunktionen: die Konsolidierung von Pulvern zu festen Formen und die Behebung innerer Defekte in Gussstücken.

Wichtige Faktoren für eine erfolgreiche Anwendung

Obwohl das isostatische Pressen leistungsstark ist, ist seine Wirksamkeit nicht automatisch gegeben. Sie hängt von der sorgfältigen Kontrolle der Eingangsmaterialien und der Prozessteile ab.

Die entscheidende Rolle der Pulverqualität

Das Ausgangspulver ist von größter Bedeutung. Für eine erfolgreiche und gleichmäßige Verdichtung muss das Pulver die richtige Partikelgrößenverteilung, Fließfähigkeit und Anfangsdichte aufweisen. Eine schlechte Pulverqualität kann selbst bei perfekter Druckanwendung zu Defekten führen.

Die Bedeutung des Werkzeugdesigns

Die flexible Form oder das „Werkzeug“, das das Pulver hält, muss präzise konstruiert sein. Sein Design muss das spezifische Verdichtungsverhalten des Pulvers aufnehmen und sich vorhersagbar verformen, um die endgültige gewünschte Form mit hoher Genauigkeit zu erzeugen.

Anwendung dieses Prinzips auf Ihr Ziel

Das isostatische Pressen ist keine einzelne Technik, sondern ein grundlegender Prozess, der auf verschiedene Fertigungsherausforderungen angewendet werden kann, hauptsächlich durch Kaltisostatisches Pressen (CIP) und Warmisostatisches Pressen (HIP).

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer "Net-Shape"-Teile aus Pulver liegt: Kaltisostatisches Pressen (CIP) ist die ideale Methode, um eine gleichmäßige Dichte vor einem abschließenden Sintervorgang zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung innerer Porosität in kritischen Gussteilen liegt: Warmisostatisches Pressen (HIP) verwendet hohe Temperaturen und Drücke, um mikroskopische Hohlräume zu beseitigen und die mechanischen Eigenschaften eines Bauteils dramatisch zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Konsolidierung liegt: Durch die Herstellung von Teilen mit gleichmäßiger Dichte und komplexen Formen reduziert das isostatische Pressen oft die Notwendigkeit einer teuren sekundären Bearbeitung oder macht sie überflüssig.

Das Verständnis dieser Umstellung auf gleichmäßigen, multidirektionalen Druck ist grundlegend für das Verständnis der modernen Herstellung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Entwicklungsära | Mitte der 1950er Jahre |

| Schlüssel-Innovation | Gleichmäßiger Druck aus allen Richtungen mithilfe der Fluiddynamik |

| Hauptvorteile | Konsistente Dichte, Fähigkeit zur Formgebung komplexer Teile, reduzierter Bearbeitungsbedarf |

| Häufige Anwendungen | Keramiken, Metalle, Verbundwerkstoffe, Kunststoffe, Kohlenstoff |

| Prozesstypen | Kaltisostatisches Pressen (CIP), Warmisostatisches Pressen (HIP) |

Verbessern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Laborpressen von KINTEK! Ob Sie eine automatische Laborpresse, eine isostatische Presse oder eine beheizte Laborpresse benötigen, unsere Lösungen liefern präzise, gleichmäßige Ergebnisse für Materialien wie Keramik und Metall und reduzieren Kosten und steigern die Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und die Innovation in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?