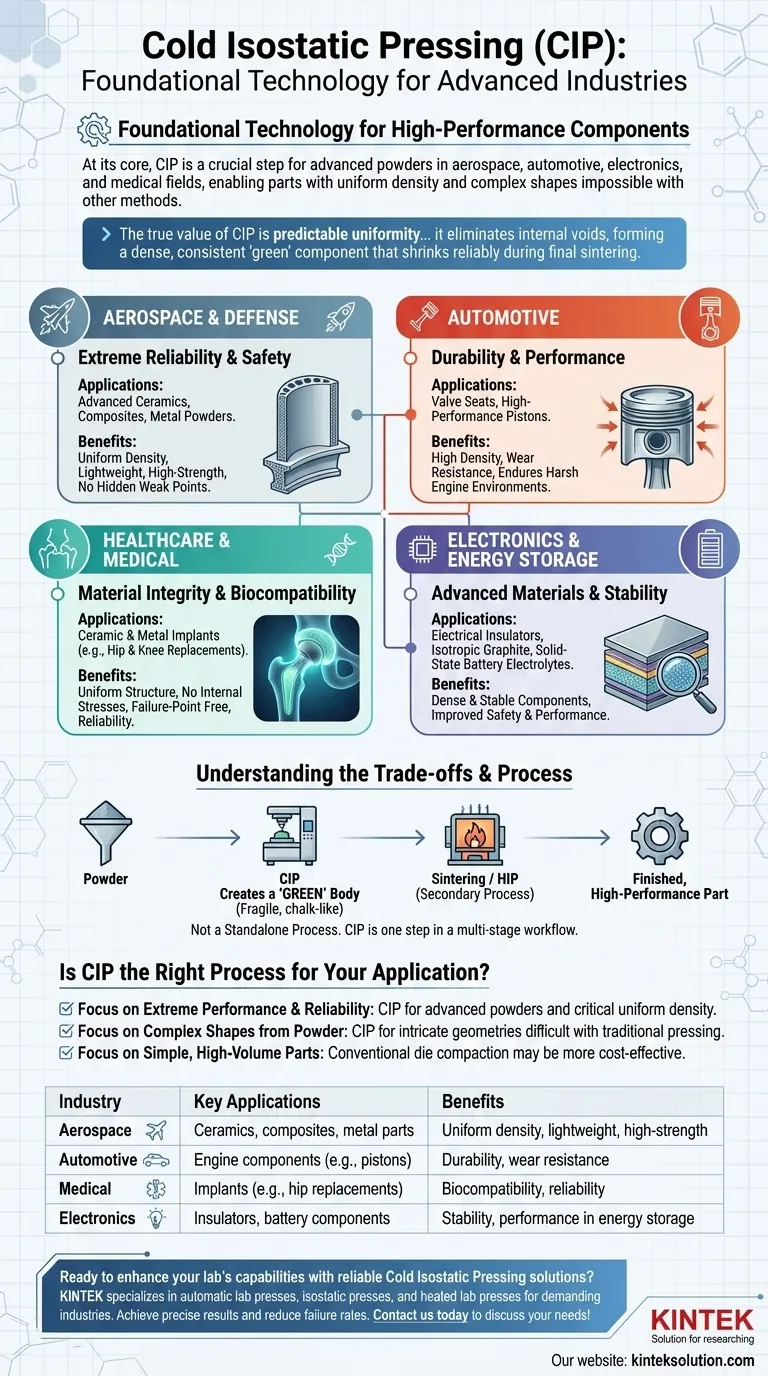

Der Kern Das Kalt-Isostatische Pressen (CIP) ist eine grundlegende Technologie in Branchen, die Hochleistungskomponenten aus modernen Pulvern benötigen.Seine Anwendung ist weit verbreitet, vor allem in der Luft- und Raumfahrt, der Automobilindustrie, der Elektronik und der Medizintechnik.Diese Sektoren verlassen sich auf CIP, um Teile mit gleichmäßiger Dichte und komplexen Formen herzustellen, die mit anderen Konsolidierungsmethoden nicht zu erreichen sind.

Der wahre Wert von CIP liegt nicht nur in den Teilen, die es herstellt, sondern in der vorhersehbare Gleichförmigkeit die er vermittelt.Durch die Anwendung von gleichem Druck aus allen Richtungen werden innere Hohlräume in pulverförmigen Materialien eliminiert und ein dichtes, konsistentes "grünes" Bauteil geformt, das während des endgültigen Sinterns zuverlässig schrumpft.

Warum anspruchsvolle Industrien auf CIP setzen

CIP löst ein entscheidendes Fertigungsproblem: Wie lässt sich aus einem losen Pulver ein festes, gleichmäßiges Objekt formen, bevor es einer abschließenden Wärmebehandlung unterzogen wird?Dieser erste Konsolidierungsschritt ist entscheidend für die Leistung und Zuverlässigkeit des Endprodukts.

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrt ist das Versagen von Komponenten keine Option.CIP wird zur Herstellung von Teilen aus Hochleistungskeramik, Verbundwerkstoffen und Metallpulvern verwendet, die extremen Temperaturen und Drücken standhalten müssen.

Die durch CIP erreichte gleichmäßige Dichte ist entscheidend für die Herstellung leichter, hochfester Komponenten ohne versteckte Schwachstellen.Dies erhöht unmittelbar die Sicherheit von Flugzeugen und verringert die Ausfallraten bei einsatzkritischen Systemen.

Automobilindustrie

Die Automobilindustrie nutzt CIP zur Herstellung langlebiger Motorkomponenten, die eine hohe Dichte und Verschleißfestigkeit erfordern.

Durch die Konsolidierung von Metallpulvern vor der endgültigen Formgebung und dem Sintern können die Hersteller Teile wie Ventilsitze und Hochleistungskolben herstellen, die den rauen Bedingungen im Inneren eines Verbrennungsmotors standhalten.

Gesundheitswesen und Medizin

Bei medizinischen Implantaten sind Materialintegrität und Biokompatibilität von größter Bedeutung.CIP ist die bevorzugte Methode für die Formung von Keramik- oder Metallimplantaten wie Hüft- und Knieprothesen.

Das Verfahren gewährleistet eine völlig gleichmäßige Struktur ohne innere Spannungen oder Hohlräume, die während der Lebensdauer des Produkts zu Fehlerstellen werden könnten.Diese Zuverlässigkeit ist für Teile, die im menschlichen Körper eingesetzt werden, unerlässlich.

Elektronik und Energiespeicherung

Moderne Elektronik und Energielösungen der nächsten Generation sind auf fortschrittliche Materialien mit spezifischen Eigenschaften angewiesen.CIP wird zur Herstellung von Komponenten wie elektrischen Isolatoren, isotropem Graphit und Teilen für die Telekommunikation verwendet.

Eine besonders wichtige Rolle spielt es bei neuen Technologien wie Festkörperbatterien, wo CIP dazu beiträgt, dichte, stabile keramische Elektrolyte herzustellen - eine Schlüsselkomponente für verbesserte Sicherheit und Leistung.

Die Kompromisse verstehen

Der KVP ist zwar ein leistungsfähiges, aber auch ein spezialisiertes Verfahren mit spezifischen Einschränkungen.Es ist wichtig, seine Rolle im größeren Fertigungsablauf zu verstehen.

Es entsteht eine 'grüne' Karosserie

Eine Komponente unmittelbar nach dem CIP wird als "grüner" Körper bezeichnet.Er hat die Konsistenz und Zerbrechlichkeit eines Stücks Kreide.

Dieses grüne Teil ist nicht das Endprodukt.Es handelt sich um einen Zwischenschritt, und das Teil erhält seine endgültige Festigkeit und Eigenschaften erst nach einem sekundären Hochtemperaturprozess wie Sintern oder Heiß-Isostatisches Pressen (HIP) .

Kein alleinstehender Prozess

CIP muss als ein Schritt in einem mehrstufigen Prozess (Pulver -> CIP -> Sintern/HIP) betrachtet werden.Das Verfahren allein führt nicht zu einem fertigen Teil.

Das bedeutet, dass Anlagen, die CIP verwenden, auch über die Ofentechnologie und das Fachwissen verfügen müssen, die für die nachfolgenden Verdichtungsschritte erforderlich sind.Die Gesamtkosten und die Produktionszeit spiegeln diesen gesamten Arbeitsablauf wider.

Ist CIP das richtige Verfahren für Ihre Anwendung?

Die Wahl des Herstellungsverfahrens hängt ganz von Ihren Material- und Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Zuverlässigkeit liegt: CIP ist die beste Wahl für die Konsolidierung von hochentwickelten Keramik- oder Metallpulvern, bei denen eine gleichmäßige Dichte entscheidend ist, um Ausfälle zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen aus Pulver liegt: CIP eignet sich hervorragend zum Formen komplizierter Geometrien, die mit herkömmlichem einachsigem Pressen nur schwer oder gar nicht hergestellt werden können, und gewährleistet eine gleichmäßige Dichte im gesamten Teil.

- Wenn Ihr Hauptaugenmerk auf einfachen, hochvolumigen Teilen liegt: Für weniger komplexe Geometrien kann die konventionelle Gesenkverdichtung eine kostengünstigere Methode sein, da der Hauptvorteil von CIP in der Gleichmäßigkeit für anspruchsvolle Anwendungen liegt.

Letztendlich ist das kaltisostatische Pressen die wesentliche Brücke zwischen modernen pulverförmigen Werkstoffen und den zuverlässigen Hochleistungskomponenten, die die moderne Technik ausmachen.

Zusammenfassende Tabelle:

| Industrie | Wichtigste Anwendungen | Vorteile |

|---|---|---|

| Luft- und Raumfahrt | Keramiken, Verbundwerkstoffe, Metallteile | Gleichmäßige Dichte, geringes Gewicht, hohe Festigkeit |

| Automobilindustrie | Motorkomponenten (z. B. Kolben) | Langlebigkeit, Verschleißfestigkeit |

| Medizinische | Implantate (z. B. Hüftprothesen) | Biokompatibilität, Zuverlässigkeit |

| Elektronik | Isolatoren, Batteriekomponenten | Stabilität, Leistung bei der Energiespeicherung |

Sind Sie bereit, die Möglichkeiten Ihres Labors mit zuverlässigen Lösungen für das kaltisostatische Pressen zu erweitern? KINTEK hat sich auf Laborpressen spezialisiert, darunter automatische Laborpressen, isostatische Pressen und beheizte Laborpressen, die auf Branchen wie Luft- und Raumfahrt, Automobilbau, Medizin und Elektronik zugeschnitten sind.Unsere Anlagen gewährleisten eine gleichmäßige Dichte und hochleistungsfähige Teile und helfen Ihnen, präzise Ergebnisse zu erzielen und die Fehlerquote zu senken. Kontaktieren Sie uns noch heute um zu besprechen, wie wir Ihre Laboranforderungen unterstützen und Ihre Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern