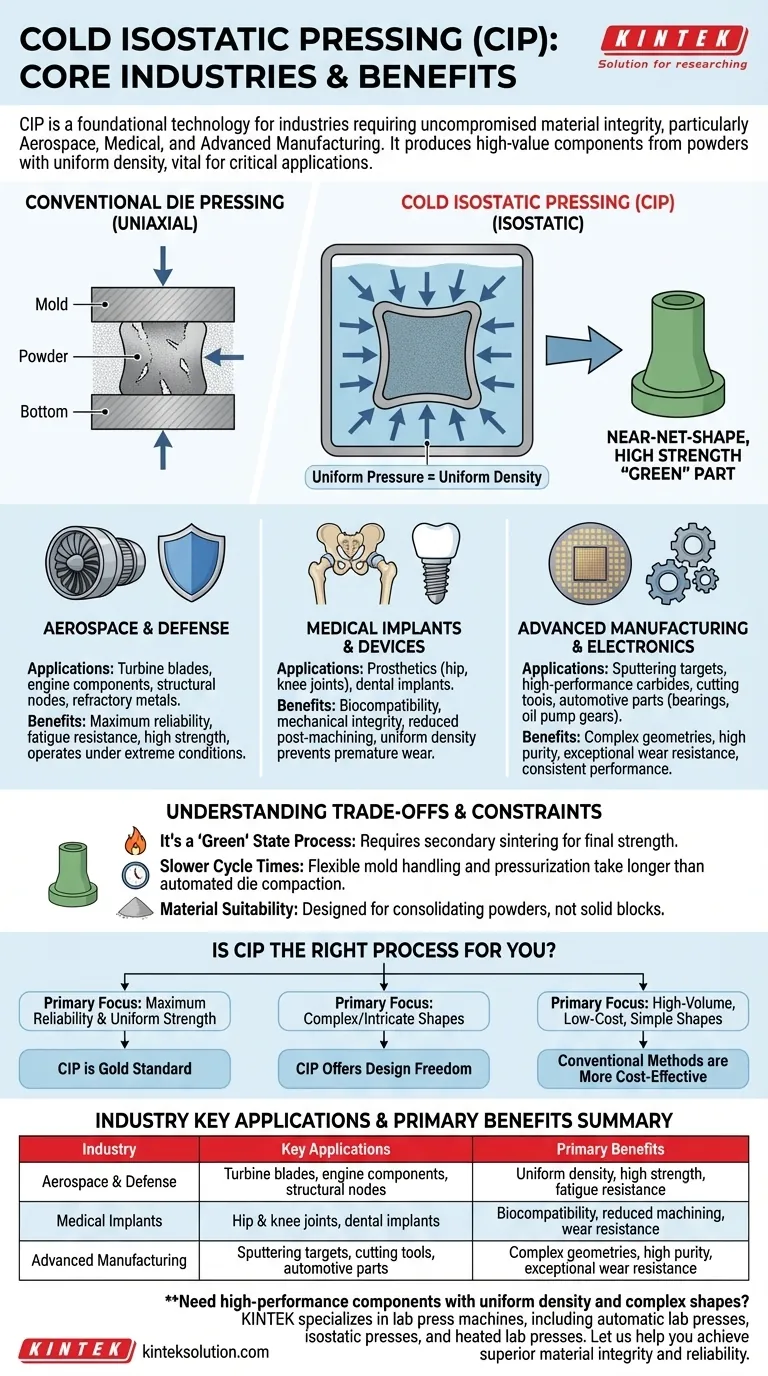

Im Grunde genommen ist das kaltisostatische Pressen (CIP) eine Basistechnologie für Industrien, bei denen bei der Materialintegrität und -leistung keine Kompromisse eingegangen werden können. Die wichtigsten Sektoren, die auf CIP angewiesen sind, sind die Luft- und Raumfahrt, der medizinische Bereich und die fortschrittliche Fertigung, insbesondere für die Herstellung hochwertiger Komponenten aus Pulvermaterialien, bei denen eine gleichmäßige Dichte eine entscheidende Anforderung darstellt.

Der zentrale Wert von CIP liegt in seiner Fähigkeit, Komponenten mit perfekt gleichmäßiger Dichte und Festigkeit herzustellen, unabhängig von der Komplexität der Form. Dies macht es zum bevorzugten Verfahren, wenn herkömmliche Pressverfahren, bei denen die Kraft nur aus einer Richtung ausgeübt wird, innere Schwachstellen verursachen oder die Formgebung des Teils ganz verhindern würden.

Warum CIP die bevorzugte Methode für anspruchsvolle Anwendungen ist

Die Entscheidung für CIP wird durch den Bedarf an überlegenen Materialeigenschaften bestimmt, die andere Konsolidierungsmethoden nicht erreichen können. Es läuft alles auf die einzigartige Art und Weise hinaus, wie Druck ausgeübt wird.

Das Prinzip des isotropen Drucks

Im Gegensatz zum herkömmlichen Matrizenpressen, bei dem die Kraft uniaxial (von oben nach unten) ausgeübt wird, wird ein in einer flexiblen Form eingeschlossenes Bauteil in ein Fluid eingetaucht. Dieses Fluid wird dann unter Druck gesetzt und übt gleichzeitig aus allen Richtungen eine gleiche Kraft auf das Bauteil aus – dies ist der isotrope Druck.

Diese Methode beseitigt die Reibungs- und Überbrückungseffekte, die bei Matrizenwänden auftreten und die Hauptursachen für Defekte bei anderen Verfahren sind.

Erreichen einer gleichmäßigen Dichte

Das direkte Ergebnis des isotropen Drucks ist eine gleichmäßige Dichte. Durch die gleichmäßige Verdichtung des Pulvermaterials in seinem gesamten Volumen beseitigt CIP versteckte Hohlräume, Schwachstellen und innere Spannungsgradienten.

Diese Einheitlichkeit stellt sicher, dass die fertige Komponente unglaublich stark ist und sich unter Belastung vorhersagbar verhält, was für kritische Anwendungen nicht verhandelbar ist.

Ermöglichung komplexer Geometrien

Da die „Matrize“ eine flexible Form ist, kann CIP Teile mit komplexen Formen, Hinterschneidungen und komplizierten inneren Hohlräumen herstellen. Dies ermöglicht die Herstellung von Teilen in Nahe-Endform (near-net-shape), die eine deutlich geringere Nachbearbeitung erfordern.

Diese Fähigkeit spart nicht nur Materialabfall und Produktionszeit, sondern eröffnet auch Gestaltungsmöglichkeiten, die mit starren Werkzeugen unmöglich wären.

Ein genauerer Blick auf wichtige industrielle Anwendungen

Die einzigartigen Vorteile von CIP gehen direkt auf die Herausforderungen ein, denen sich mehrere Hightech-Industrien stellen.

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrt ist ein Ausfall von Komponenten keine Option. CIP wird zur Formgebung hochfester, leichter Teile wie Turbinenschaufeln, Komponenten von Triebwerken und Strukturknotenpunkte aus fortschrittlichen Metalllegierungen und Keramiken eingesetzt.

Das Verfahren gewährleistet maximale Zuverlässigkeit und Ermüdungsbeständigkeit, was für Teile, die extremen Temperaturen und Drücken ausgesetzt sind, unerlässlich ist. Es wird auch für hochschmelzende Metalle wie Wolfram und Molybdän verwendet, die in Verteidigungssystemen benötigt werden.

Medizinische Implantate und Geräte

Bei medizinischen Implantaten sind Biokompatibilität und mechanische Integrität von größter Bedeutung. CIP ist der Standard für die Herstellung von keramischen und metallischen Prothesen, wie Hüft- und Kniegelenke, sowie von Zahnimplantaten.

Die gleichmäßige Dichte verhindert vorzeitigen Verschleiß und Ausfall, während die Fähigkeit, Teile in Nahe-Endform herzustellen, den Bedarf an umfangreicher Bearbeitung reduziert, die die Oberflächengüte und Integrität des Implantats beeinträchtigen könnte.

Fortschrittliche Fertigung und Elektronik

CIP ist entscheidend für die Herstellung einer Vielzahl von spezialisierten Industriekomponenten. Dazu gehört die Herstellung großer, hochreiner Sputtertargets, die bei der Herstellung von Halbleitern und Solarmodulen verwendet werden, da die Dichte den Beschichtungsprozess beeinflusst.

Es wird auch für Hochleistungs-Hartmetalle, Schneidwerkzeuge und Autoteile wie Lager und Ölpumpenzahnräder verwendet, bei denen die außergewöhnliche Verschleißfestigkeit, die sich aus der gleichmäßigen Härte ergibt, ein wichtiges Leistungsmerkmal ist.

Verständnis der Kompromisse und Prozessbeschränkungen

Obwohl CIP leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seines Kontextes ist der Schlüssel zu seiner effektiven Nutzung.

Es ist ein Prozess im „Grünkörper“-Zustand

CIP verdichtet Pulver zu einer festen Form, die als „Grünkörper“ bezeichnet wird. Dieses Teil hat die erforderliche Form und Dichte, aber noch nicht die endgültige metallurgische Festigkeit.

Um seine endgültigen Eigenschaften zu erreichen, muss ein Grünkörper einem sekundären Hochtemperaturprozess namens Sintern unterzogen werden, der die Materialpartikel miteinander verbindet. CIP und Sintern werden fast immer nacheinander verwendet.

Werkzeugkosten und Zykluszeiten

Die in CIP verwendeten flexiblen Formen haben eine begrenzte Lebensdauer und müssen regelmäßig ausgetauscht werden. Darüber hinaus ist der Prozess des Ladens, Druckaufbaus, Druckabbaus und Entladens von Natur aus langsamer als die automatisierte Matrizenverdichtung.

Dies macht CIP am besten geeignet für hochwertige Komponenten, bei denen die Materialleistung die längere Zykluszeit rechtfertigt, und weniger für die Massenproduktion einfacher, kostengünstiger Teile.

Materialeignung

CIP wurde speziell für die Konsolidierung von Pulvern entwickelt. Zu den gängigsten Materialien gehören Keramiken, hochschmelzende Metalle (Wolfram, Molybdän), Graphit, Hartmetalle und pulvermetallurgische Legierungen. Es ist kein Verfahren zum Formen oder Verdichten fester Materialblöcke.

Ist CIP der richtige Prozess für Ihr Ziel?

Um festzustellen, ob CIP die richtige Wahl ist, sollten Sie das primäre Ziel für Ihre Komponente berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Bauteilzuverlässigkeit und gleichmäßiger Festigkeit liegt: CIP ist der Goldstandard zur Eliminierung innerer Defekte und zur Gewährleistung einer vorhersagbaren Leistung in kritischen Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer oder komplizierter Formen aus Pulvermaterialien liegt: CIP bietet eine Gestaltungsfreiheit, die mit starrem uniaxialem Pressen nicht erreichbar ist.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Produktion einfacher Formen liegt: Eine konventionellere Methode wie das Matrizenpressen wird wahrscheinlich eine kostengünstigere Lösung sein.

Letztendlich ermöglicht das kaltisostatische Pressen Ingenieuren die Herstellung von Komponenten, deren Leistung durch Materialreinheit und strukturelle Integrität bestimmt wird und nicht durch die Einschränkungen des Herstellungsprozesses.

Zusammenfassungstabelle:

| Branche | Wichtige Anwendungen | Hauptvorteile |

|---|---|---|

| Luft- und Raumfahrt und Verteidigung | Turbinenschaufeln, Triebwerkskomponenten, Strukturknotenpunkte | Gleichmäßige Dichte, hohe Festigkeit, Ermüdungsbeständigkeit |

| Medizinische Implantate und Geräte | Hüft- und Kniegelenke, Zahnimplantate | Biokompatibilität, reduzierte Bearbeitung, Verschleißfestigkeit |

| Fortschrittliche Fertigung und Elektronik | Sputtertargets, Schneidwerkzeuge, Autoteile | Komplexe Geometrien, hohe Reinheit, außergewöhnliche Verschleißfestigkeit |

Benötigen Sie Hochleistungskomponenten mit gleichmäßiger Dichte und komplexen Formen? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Laboranforderungen zugeschnitten sind. Lassen Sie uns Ihnen helfen, überlegene Materialintegrität und Zuverlässigkeit in Ihren Anwendungen zu erreichen – kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihren Produktionsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen