Im Kern ist das kaltisostatische Pressen (CIP) eine Basistechnologie für Branchen, in denen ein Bauteilversagen keine Option ist. Es ist unerlässlich für die Luft- und Raumfahrt-, Medizin-, Verteidigungs-, Energie- und Elektronikfertigung, da es die Herstellung von hochintegren Teilen aus pulverförmigen Materialien ermöglicht. Die Technologie stellt sicher, dass die Komponenten eine einheitliche Dichte und Festigkeit aufweisen, was für die Leistung unter extremen Bedingungen von entscheidender Bedeutung ist.

Der wahre Wert des kaltisostatischen Pressens liegt nicht nur in den Branchen, denen es dient, sondern in dem fundamentalen Problem, das es löst: die Eliminierung der versteckten Hohlräume und Spannungspunkte, die bei traditionell gefertigten Teilen auftreten. CIP baut Zuverlässigkeit und Gleichmäßigkeit in die Struktur eines Bauteils ein, noch bevor es fertiggestellt ist.

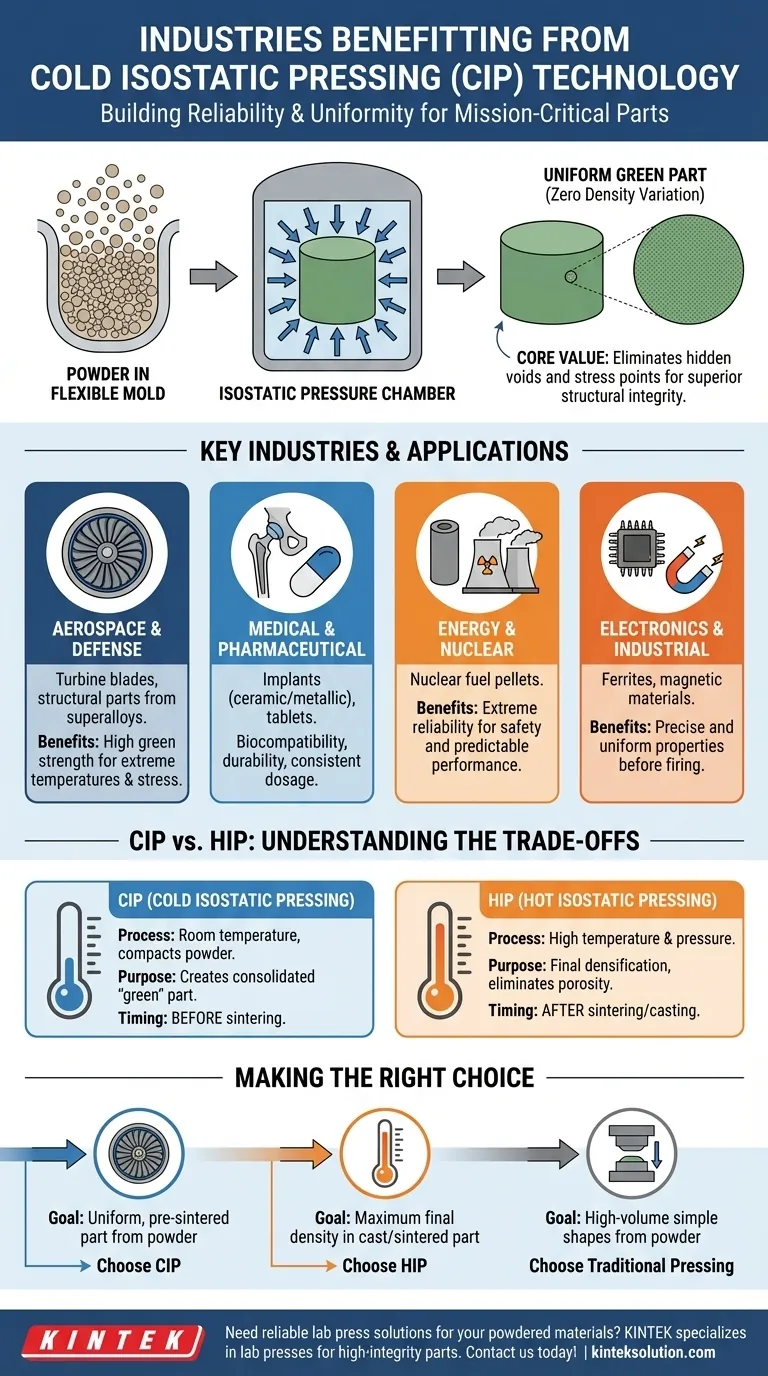

Warum kritische Industrien auf CIP setzen

Die breite Einführung von CIP in kritischen Sektoren ist kein Zufall. Sie ergibt sich aus den einzigartigen physikalischen Eigenschaften, die es den Materialien bereits in der Anfangsformgebungsphase verleiht.

Das Prinzip des gleichmäßigen Drucks

Beim kaltisostatischen Pressen wird ein pulverförmiges Material in eine flexible Form gebracht und in eine Hochdruckflüssigkeitskammer getaucht. Anschließend wird der Druck von allen Seiten gleichmäßig aufgebracht.

Dies unterscheidet sich grundlegend vom traditionellen uniaxialen Pressen, das die Kraft nur aus einer oder zwei Richtungen anwendet. Das Ergebnis dieses isostatischen Drucks ist ein verdichtetes „grünes“ Teil mit außergewöhnlicher Konsistenz.

Erreichen einer gleichmäßigen Dichte

Da der Druck gleichmäßig ausgeübt wird, verdichtet sich das pulverförmige Material mit praktisch keiner Dichteschwankung im gesamten Bauteil.

Dies eliminiert innere Hohlräume, Risse und Schwachstellen, die unter Belastung zu katastrophalem Versagen führen können. Für eine Turbinenschaufel oder ein medizinisches Implantat ist diese Gleichmäßigkeit eine nicht verhandelbare Anforderung.

Formung komplexer Geometrien

Die Verwendung einer flexiblen Form ermöglicht es CIP, komplexe und komplizierte Formen herzustellen, die mit starren Gesenken schwierig oder unmöglich zu fertigen wären.

Diese Fähigkeit reduziert den Bedarf an umfangreicher Nachbearbeitung, was Zeit und Material spart, insbesondere bei der Verarbeitung teurer Superlegierungen oder technischer Keramiken.

Ein genauerer Blick auf wichtige Anwendungen

Das Verständnis der spezifischen Anwendungsfälle innerhalb jeder Branche verdeutlicht, warum CIP ein unverzichtbares Werkzeug für die moderne Fertigung ist.

Luft- und Raumfahrt sowie Verteidigung

In der Luft- und Raumfahrt müssen Triebwerkskomponenten wie Turbinenschaufeln und Strukturteile aus Superlegierungen extremen Temperaturen und mechanischen Belastungen standhalten.

CIP wird zur Formgebung dieser Komponenten eingesetzt, um sicherzustellen, dass sie die Grünfestigkeit und die einheitliche Struktur aufweisen, die erforderlich sind, um die nachfolgenden Sinter- und Veredelungsprozesse ohne Fehler zu überstehen.

Medizin und Pharmazie

Der medizinische Bereich setzt CIP zur Herstellung hochreiner Keramik- oder Metallimplantate ein, wie z. B. Hüft- und Zahnprothesen. Die einheitliche Dichte gewährleistet die Biokompatibilität und die langfristige Haltbarkeit im menschlichen Körper.

In der Pharmazie wird CIP zur Herstellung von Tabletten mit gleichmäßiger Dichte eingesetzt, um eine konsistente und vorhersagbare Wirkstoffabgabe zu gewährleisten.

Energie und Kerntechnik

Für den Energiesektor, insbesondere für nukleare Anwendungen, wird CIP zur Formgebung von Komponenten wie Kernbrennstofftabletten eingesetzt.

Die extreme Zuverlässigkeit und die vorhersehbare Leistung, die sich aus der einheitlichen Dichte ergeben, sind für die Sicherheit und Effizienz in einer Reaktorumgebung von größter Bedeutung.

Elektronik und Industrie

Viele fortschrittliche elektronische Komponenten, wie Ferrite und andere magnetische Materialien, benötigen präzise und einheitliche Eigenschaften, um korrekt zu funktionieren.

CIP liefert den anfänglichen Konsolidierungsschritt, um diese Konsistenz zu garantieren, bevor die Teile im Ofen gebrannt werden.

Die Abwägungen verstehen

Obwohl es leistungsstark ist, ist das kaltisostatische Pressen ein spezialisiertes Werkzeug und keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Es ist ein Pulvermetallurgisches Verfahren

CIP wurde speziell für die Verdichtung von Pulvern entwickelt. Es wird nicht für massive Metallblöcke oder zur Prüfung der Festigkeit vorhandener Materialien wie eine hydraulische Presse verwendet.

Seine Hauptfunktion besteht darin, ein verdichtetes „grünes“ Teil aus einem Pulver herzustellen, das fast immer einen nachfolgenden Hochtemperatur-Erhitzungsprozess, das sogenannte Sintern, erfordert, um seine endgültige Festigkeit und seine Eigenschaften zu erreichen.

Unterscheidung vom Warmisostatischen Pressen (HIP)

Es ist wichtig, das kaltisostatische Pressen (CIP) nicht mit dem Warmisostatischen Pressen (HIP) zu verwechseln.

CIP wird bei oder nahe Raumtemperatur durchgeführt, um eine einheitliche Grünfestigkeit vor dem Sintern zu gewährleisten. HIP wird bei extrem hohen Temperaturen und Drücken durchgeführt, um jegliche verbleibende Porosität nach einem anfänglichen Sinter- oder Gießprozess zu eliminieren und eine nahezu 100-prozentige Dichte zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob CIP die richtige Technologie ist, müssen Sie zunächst Ihr Material und Ihre Leistungsziele definieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein einheitliches, vor dem Sintern befindliches Bauteil aus einem Pulver (Keramik, Metall oder Verbundwerkstoff) herzustellen: CIP ist die ideale Technologie, um eine konsistente Grünfestigkeit zu gewährleisten und Fehler zu minimieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, die maximale Enddichte in einem gegossenen oder gesinterten Teil zu erreichen: Wahrscheinlich suchen Sie nach dem Warmisostatischen Pressen (HIP) als abschließendem Verdichtungsschritt, dem möglicherweise ein CIP vorausgegangen ist.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen aus Pulver liegt: Das traditionelle uniaxialen oder Gesenkschmieden kann eine wirtschaftlichere und schnellere Alternative sein, sofern leichte Dichteschwankungen akzeptabel sind.

Letztendlich erfordert die Auswahl der richtigen Presstechnik ein klares Verständnis des Weges Ihres Materials vom Pulver bis zum missionskritischen Endteil.

Zusammenfassungstabelle:

| Branche | Wichtige Anwendungen | Vorteile von CIP |

|---|---|---|

| Luft- und Raumfahrt sowie Verteidigung | Turbinenschaufeln, Strukturteile | Gleichmäßige Dichte, hohe Grünfestigkeit, hält extremen Belastungen stand |

| Medizin und Pharmazie | Implantate (z. B. Hüfte, Zähne), Tabletten | Biokompatibilität, Haltbarkeit, konsistente Dosierung |

| Energie und Kerntechnik | Kernbrennstofftabletten | Zuverlässigkeit, Sicherheit, vorhersagbare Leistung |

| Elektronik und Industrie | Ferrite, magnetische Materialien | Präzise Eigenschaften, Einheitlichkeit vor dem Brennen |

Benötigen Sie zuverlässige Laborpressen für Ihre pulverförmigen Materialien? KINTEK ist spezialisiert auf Laborpressmaschinen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die anspruchsvollen Anforderungen von Laboren in Branchen wie Luft- und Raumfahrt, Medizin und Energie zu erfüllen. Unsere Ausrüstung gewährleistet eine gleichmäßige Verdichtung und hochintegre Teile und hilft Ihnen, überlegene Leistung und Effizienz zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Pressen Ihre Fertigungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz