Im Kern verbessert das kaltisostatische Pressen (CIP) die Materialeigenschaften, indem es extremen, gleichmäßigen Flüssigkeitsdruck nutzt, um Pulver zu einem festen Körper zu verdichten. Dieser Prozess erzeugt einen „Grünkörper“ (ein ungebranntes Bauteil) mit außergewöhnlich hoher und gleichmäßiger Dichte, was sich direkt in überlegener Festigkeit, Konsistenz und Leistung des Endteils nach dem Sintern niederschlägt.

Die grundlegende Herausforderung bei der Herstellung von Hochleistungskomponenten aus Pulvern besteht darin, innere Hohlräume und Dichteschwankungen zu beseitigen. CIP löst dies, indem Druck von allen Seiten gleichermaßen angewendet wird, wodurch sichergestellt wird, dass das Material vor der endgültigen Erhitzungsstufe gleichmäßig konsolidiert wird und somit die Bildung von Schwachstellen verhindert wird.

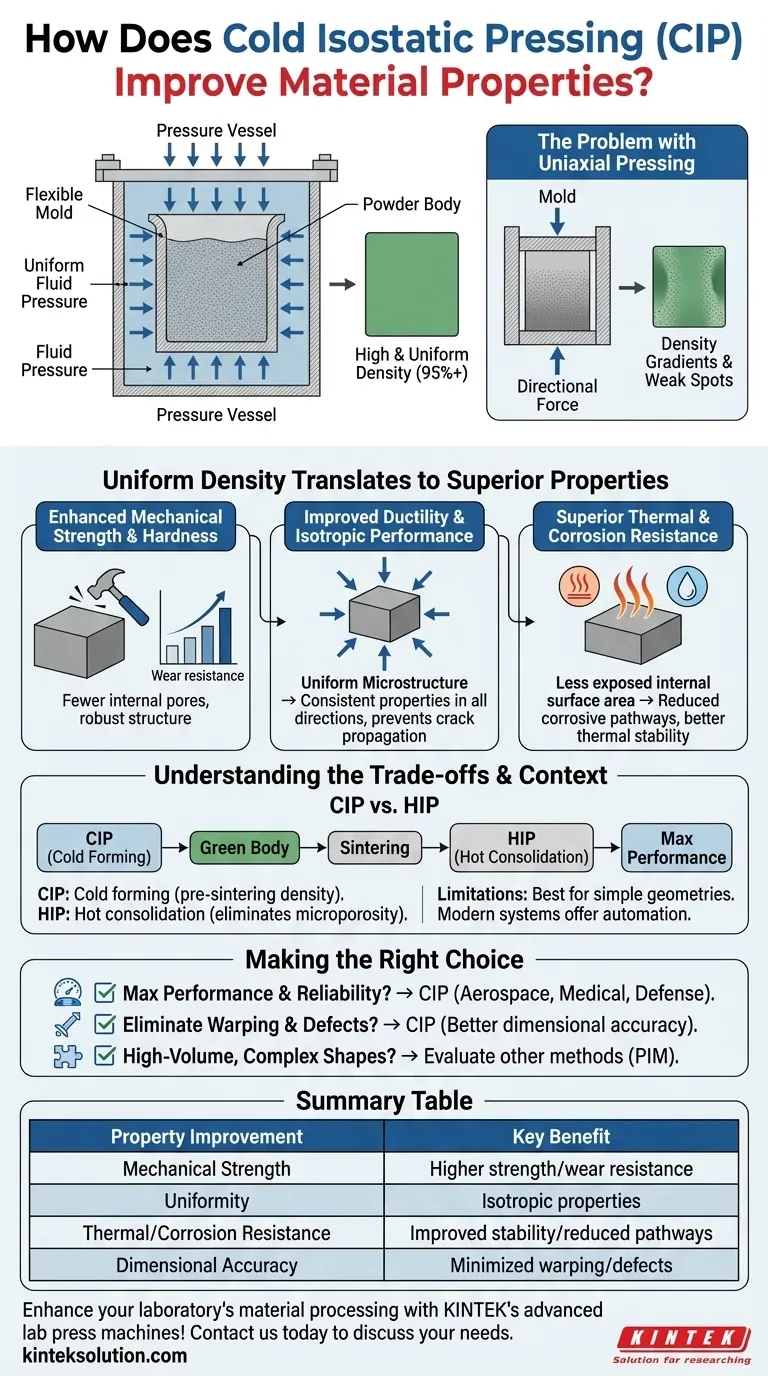

Das Kernprinzip: Gleichmäßiger Druck für gleichmäßige Dichte

Was ist kaltistatisches Pressen?

Kaltisostatisches Pressen ist ein Materialbearbeitungsverfahren, bei dem ein Pulver in einer flexiblen Form versiegelt und in eine Kammer mit unter hohem Druck stehender Flüssigkeit getaucht wird. Diese Flüssigkeit wird dann unter Druck gesetzt, typischerweise auf Tausende von Pfund pro Quadratzoll, wodurch das Pulver zu einer zusammenhängenden, festen Masse komprimiert wird.

Stellen Sie sich vor, Sie drücken einen versiegelten Wasserballon in Ihren Händen. Der von Ihnen ausgeübte Druck wird gleichmäßig auf jeden Punkt der Oberfläche des Ballons übertragen. Isostatischer Druck funktioniert genauso und gewährleistet, dass sich das Pulver von allen Seiten gleichmäßig verdichtet, im Gegensatz zum uniaxialen Pressen, das nur von oben und unten komprimiert.

Der Hauptvorteil: Erreichung hoher und gleichmäßiger Dichte

Der Schlüsselvorteil des isostatischen Drucks ist die Eliminierung von Dichtegradienten. Bei einfacheren Pressverfahren ist das Material, das dem Stempel am nächsten liegt, viel dichter als das Material im Zentrum, was innere Spannungen und Schwachstellen erzeugt.

CIP vermeidet dies vollständig. Es erzeugt einen „Grünkörper“ mit einer stark gleichmäßigen Dichte, die über 95 % des theoretischen Maximums des Materials erreichen kann. Diese extreme Vorverdichtungsdichte ist die Grundlage für die Integrität des Endteils.

Wie sich gleichmäßige Dichte auf überlegene Eigenschaften überträgt

Ein gleichmäßig dichter Grünkörper dient als überlegener Ausgangspunkt für die endgültige Wärmebehandlung (Sintern) und führt zu vorhersagbaren und verbesserten Materialeigenschaften.

Verbesserte mechanische Festigkeit und Härte

Mit weniger inneren Poren und keinen Bereichen geringer Dichte, die als Fehlerpunkte dienen können, weisen CIP-gefertigte Teile eine signifikant höhere Festigkeit, Härte und Verschleißfestigkeit auf. Die dichte, ineinandergreifende Partikelstruktur ist einfach robuster und widerstandsfähiger gegen Verformung und Abrieb.

Verbesserte Duktilität und isotrope Leistung

Die durch CIP erzeugte einheitliche Mikrostruktur führt zu isotropen Eigenschaften, was bedeutet, dass das Material die gleichen mechanischen Eigenschaften (wie Festigkeit und Duktilität) unabhängig von der Richtung aufweist, in der es gemessen wird. Diese Gleichmäßigkeit hilft, die Rissausbreitung zu verhindern, was zu verbesserter Duktilität und Schlagfestigkeit führt.

Überlegene thermische und Korrosionsbeständigkeit

Ein dichtes Material weist eine geringere freiliegende innere Oberfläche auf. Dies reduziert Wege für korrosive Mittel, in das Teil einzudringen, und verbessert seine Korrosionsbeständigkeit. Ebenso verbessert das Fehlen von Porosität die thermische Stabilität und Leitfähigkeit.

Verständnis der Abwägungen und des Kontexts

Obwohl CIP leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seines Kontexts im Verhältnis zu anderen Prozessen ist entscheidend für fundierte technische Entscheidungen.

CIP im Vergleich zu heißisostatischem Pressen (HIP)

CIP und HIP werden oft verwechselt, dienen aber unterschiedlichen Zwecken.

- CIP ist ein Kaltformgebungsverfahren, das zur Herstellung eines dichten Grünkörpers aus Pulver vor dem Sintern verwendet wird.

- Heißisostatisches Pressen (HIP) ist ein Heißkonsolidierungsverfahren, das gleichzeitig Wärme und Druck anwendet. Es wird oft nach einem ersten Formgebungsschritt (wie CIP und Sintern) eingesetzt, um alle verbleibenden Mikroporositäten zu beseitigen und 100 % der theoretischen Dichte zu erreichen. Es sind komplementäre Technologien, die zur Erzielung maximaler Leistung eingesetzt werden.

Prozessüberlegungen und Einschränkungen

Traditionelles CIP kann ein langsamerer, chargenorientierter Prozess sein. Moderne elektrische CIP-Systeme automatisieren jedoch den Zyklus und bieten eine präzise Druckkontrolle und reduzieren die Formzeit erheblich.

Die Haupteinschränkung von CIP ist die geometrische Komplexität. Die flexiblen Formen eignen sich am besten für Teile mit einfacheren Geometrien im Vergleich zu den komplizierten Formen, die mit Methoden wie dem Metall-Spritzguss (MIM) möglich sind.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diesen Leitfaden, um festzustellen, ob CIP mit den Hauptzielen Ihres Projekts übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: CIP, oft gefolgt von Sintern und HIP, ist der definitive Weg für kritische Komponenten in der Luft- und Raumfahrt, der Medizin und der Verteidigung, wo ein Ausfall keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Verzug und Defekten liegt: CIP ist eine überlegene Wahl gegenüber uniaxialem Pressen, da seine gleichmäßige Verdichtung die Schrumpfungsabweichungen während des Sinterns minimiert und zu einer besseren Maßhaltigkeit führt.

- Wenn Ihr Hauptaugenmerk auf hochvolumigen, komplexen Formen liegt: Sie müssen möglicherweise andere Methoden wie das Pulverspritzgießen in Betracht ziehen, da Werkzeuge und Zykluszeiten für CIP bei hochkomplizierten Teilen möglicherweise weniger wirtschaftlich sind.

Indem Sie mit einer Grundlage nahezu perfekter Gleichmäßigkeit beginnen, ermöglicht Ihnen das kaltisostatische Pressen die Konstruktion von Materialien, die eine vorhersehbare, überlegene Leistung liefern.

Zusammenfassungstabelle:

| Eigenschaftsverbesserung | Hauptvorteil |

|---|---|

| Mechanische Festigkeit | Höhere Festigkeit und Verschleißfestigkeit aufgrund weniger innerer Poren |

| Gleichmäßigkeit | Isotrope Eigenschaften für konsistente Leistung in alle Richtungen |

| Thermische/Korrosionsbeständigkeit | Verbesserte Stabilität und reduzierte Korrosionswege |

| Maßhaltigkeit | Minimierter Verzug und Defekte für bessere Teilezuverlässigkeit |

Verbessern Sie die Materialverarbeitung Ihres Labors mit den fortschrittlichen Laborpressmaschinen von KINTEK! Spezialisiert auf automatische Laborpressen, isostatische Pressen und beheizte Laborpressen, bieten wir Lösungen, die die Effizienz, Präzision und Leistung für kritische Anwendungen steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihre spezifischen Anforderungen erfüllen und überlegene Ergebnisse in Ihren Projekten erzielen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen