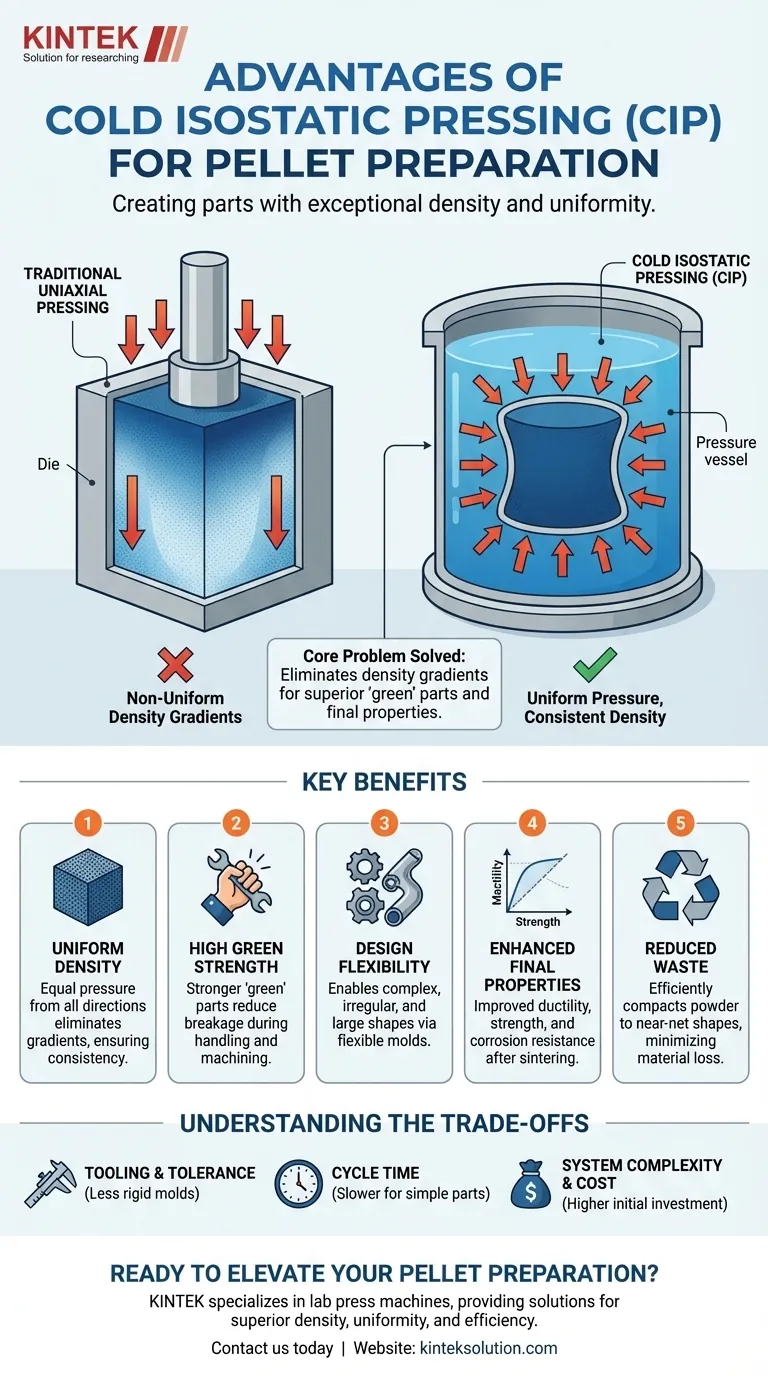

Kurz gesagt, der Hauptvorteil des kaltisostatischen Pressens (CIP) ist seine Fähigkeit, Teile mit außergewöhnlicher Dichte und Gleichmäßigkeit herzustellen. Durch die gleichmäßige Druckanwendung aus allen Richtungen überwindet CIP die Haupteinschränkungen des herkömmlichen uniaxialen Pressens und führt zu einem qualitativ hochwertigeren „Grünteil“, das vorhersagbarer sintert und überlegene Endmaterialeigenschaften liefert.

Das Kernproblem, das CIP löst, ist die Nicht-Gleichmäßigkeit. Im Gegensatz zum herkömmlichen Pressen, das Dichtegradienten erzeugt, nutzt CIP Flüssigkeitsdruck, um Pulver gleichmäßig zu verdichten und sicherzustellen, dass jeder Teil der Komponente – unabhängig von seiner Komplexität – eine konsistente Dichte und Festigkeit erreicht.

Warum gleichmäßiger Druck alles verändert

Beim kaltisostatischen Pressen wird das Pulver in eine flexible, versiegelte Form gegeben, in eine Flüssigkeit in einem Druckbehälter eingetaucht und die Flüssigkeit unter Druck gesetzt. Diese Methode verändert die Qualität des resultierenden Teils grundlegend.

Erzielen überragender Dichte und Gleichmäßigkeit

Das definierende Merkmal von CIP ist die Anwendung von isostatischem Druck – einer gleichmäßigen Kraft, die gleichzeitig auf alle Oberflächen ausgeübt wird.

Dies eliminiert die Dichtegradienten, die beim uniaxialen Pressen (Einrichtungsdruck) üblich sind, bei dem das Material, das dem Stempel am nächsten liegt, weitaus dichter ist als das Material in der Mitte.

Ein gleichmäßig dichtes Grünteil schrumpft in der nachfolgenden Sinterphase vorhersagbar und gleichmäßig, was das Risiko von Verziehen, Rissen oder inneren Defekten drastisch reduziert.

Erlangung hoher „Grünfestigkeit“

Grünfestigkeit bezieht sich auf die mechanische Festigkeit eines gepressten Teils, bevor es dem endgültigen Sintern oder Aushärten unterzogen wird.

Da CIP das Pulver so effektiv und gleichmäßig verdichtet, erzeugt es Grünteile, die wesentlich fester und weniger spröde sind als solche, die mit anderen Methoden hergestellt wurden.

Diese hohe Grünfestigkeit ist für die Fertigung von entscheidender Bedeutung, da sie es ermöglicht, Teile mit einem wesentlich geringeren Bruchrisiko zu handhaben, zu bearbeiten oder zwischen den Prozessen zu bewegen, was letztendlich Abfall und Produktionskosten senkt.

Verbesserung der endgültigen Materialeigenschaften

Die durch CIP erreichte anfängliche Gleichmäßigkeit überträgt sich direkt auf überlegene Eigenschaften im fertigen Produkt.

Eine konsistente interne Struktur führt zu verbesserten und zuverlässigeren mechanischen Eigenschaften wie Duktilität, Festigkeit und Korrosionsbeständigkeit im gesamten Teil.

Erschließung von Design- und Produktionsfreiheit

Die Verwendung einer flexiblen Form und Flüssigkeitsdruck beseitigt viele der Einschränkungen, die durch das Pressen mit starren Matrizen auferlegt werden, und eröffnet neue Möglichkeiten für Design und Produktionseffizienz.

Pressen komplexer und unregelmäßiger Formen

Starre Matrizen sind auf einfache, extrudierbare Formen beschränkt. Die flexible Werkzeugtechnik von CIP kann hochkomplexe, konkave oder komplizierte Geometrien formen, die sonst nicht in einem einzigen Schritt gepresst werden könnten.

Herstellung großer Teile und Teile mit hohem Seitenverhältnis

CIP eignet sich hervorragend für die Herstellung von Teilen, die im Verhältnis zu ihrem Durchmesser sehr lang sind, wie z. B. lange Stäbe oder Rohre. Der isostatische Druck stellt sicher, dass diese Teile über ihre gesamte Länge gleichmäßig verdichtet werden.

Der Prozess ist außerdem hochgradig skalierbar und stellt somit eine effiziente Wahl für die Herstellung sehr großer Komponenten dar, die enorme und kostspielige mechanische Pressen erfordern würden.

Effizienzsteigerung und Abfallreduzierung

Durch die effizientere Verdichtung des Pulvers zu einer nahezu endkonturnahen Form minimiert CIP den Materialverlust. Dies ist besonders wertvoll bei der Arbeit mit teuren Metall- oder Keramikpulvern.

Moderne elektrische CIP-Systeme können den Prozess automatisieren und bieten im Vergleich zu älteren manuellen Systemen eine präzise Druckregelung und schnellere Zykluszeiten, wodurch Arbeitskosten und das Risiko von Kontaminationen weiter reduziert werden.

Die Abwägungen verstehen

Obwohl CIP leistungsstark ist, ist es keine universelle Lösung. Sein Hauptnachteil sind oft die Geschwindigkeit und die anfänglichen Ausrüstungskosten im Vergleich zu einfacheren Methoden für die Massenproduktion.

Werkzeug und Maßtoleranz

Die bei CIP verwendeten flexiblen Elastomerformen sind weniger steif als die harten Stahlmatrizen einer mechanischen Presse. Dies kann zu einer etwas geringeren Maßgenauigkeit beim „Grünteil“ führen, die jedoch während des Sinterprozesses korrigiert wird.

Zykluszeit für einfache Teile

Für die Herstellung von Millionen sehr einfacher Teile wie kleiner Tabletten oder Buchsen ist die Zykluszeit einer herkömmlichen mechanischen oder hydraulischen Presse oft schneller. Der CIP-Prozess des Ladens, Abdichtens, Unter Druck Setzens und Druckablassens kann für diese Anwendungen langsamer sein.

Systemkomplexität und Kosten

Ein CIP-System, das einen Hochdruckbehälter, Pumpen und Steuerungen umfasst, stellt eine erhebliche Kapitalinvestition dar. Die Entscheidung für eine Investition hängt vollständig von der Notwendigkeit der überlegenen Qualität und geometrischen Freiheit ab, die es bietet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Pressverfahrens hängt von der Abwägung der erforderlichen Teilequalität gegenüber Produktionsvolumen und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf höchster Materialqualität und gleichmäßiger Dichte liegt: CIP ist die überlegene Wahl, da es die bei anderen Verfahren üblichen inneren Defekte und Dichtevariationen eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen oder großer Teile liegt: CIP bietet die geometrische Freiheit, die starre Werkzeuge nicht bieten können, und ist somit die ermöglichende Technologie für anspruchsvolle Designs.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher, kleiner Komponenten liegt, bei denen „gut genug“ ausreicht: Das herkömmliche uniaxialen Pressen ist wahrscheinlich eine kostengünstigere und schnellere Lösung.

Letztendlich ist die Wahl des kaltisostatischen Pressens eine Investition in Gleichmäßigkeit, Qualität und Designflexibilität.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Dichte | Übt aus allen Richtungen gleichen Druck aus und eliminiert so Dichtegradienten für konsistente Teile. |

| Hohe Grünfestigkeit | Erzeugt starke Grünteile, die Bruch während der Handhabung und Bearbeitung reduzieren. |

| Designflexibilität | Ermöglicht das Pressen komplexer, unregelmäßiger und großer Formen mit flexiblen Formen. |

| Verbesserte End-Eigenschaften | Führt nach dem Sintern zu verbesserter Duktilität, Festigkeit und Korrosionsbeständigkeit. |

| Reduzierter Abfall | Verdichtet Pulver effizient zu nahezu endkonturnahen Formen und minimiert so Materialverlust. |

Bereit, Ihre Pelletvorbereitung mit kaltisostatischem Pressen auf die nächste Stufe zu heben? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die einzigartigen Anforderungen von Laboren zu erfüllen. Unsere Lösungen liefern außergewöhnliche Dichte, Gleichmäßigkeit und Effizienz und helfen Ihnen, überlegene Materialeigenschaften zu erzielen und Produktionskosten zu senken. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CIP-Systeme Ihre Prozesse optimieren und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen