In der Luft- und Raumfahrt ist das isostatische Pressen ein entscheidender Fertigungsprozess zur Herstellung von Hochleistungskomponenten, darunter Turbinenschaufeln, Motorstrukturteile, Raketendüsen und fortschrittliche Keramikelemente. Die Technik ist unerlässlich für Teile, die komplexe Geometrien, überragende Materialeigenschaften und absolute Zuverlässigkeit unter den extremsten Betriebsbedingungen in Flugzeugen und Raumfahrzeugen erfordern.

Luft- und Raumfahrtkomponenten operieren an den Grenzen der Materialwissenschaft und sind extremen Temperaturen, Drücken und Belastungen ausgesetzt. Isostatisches Pressen löst diese Herausforderung, indem es einen gleichmäßigen Druck aus allen Richtungen ausübt und vollständig dichte Teile erzeugt, die frei von internen Defekten sind, die zu katastrophalem Versagen führen könnten.

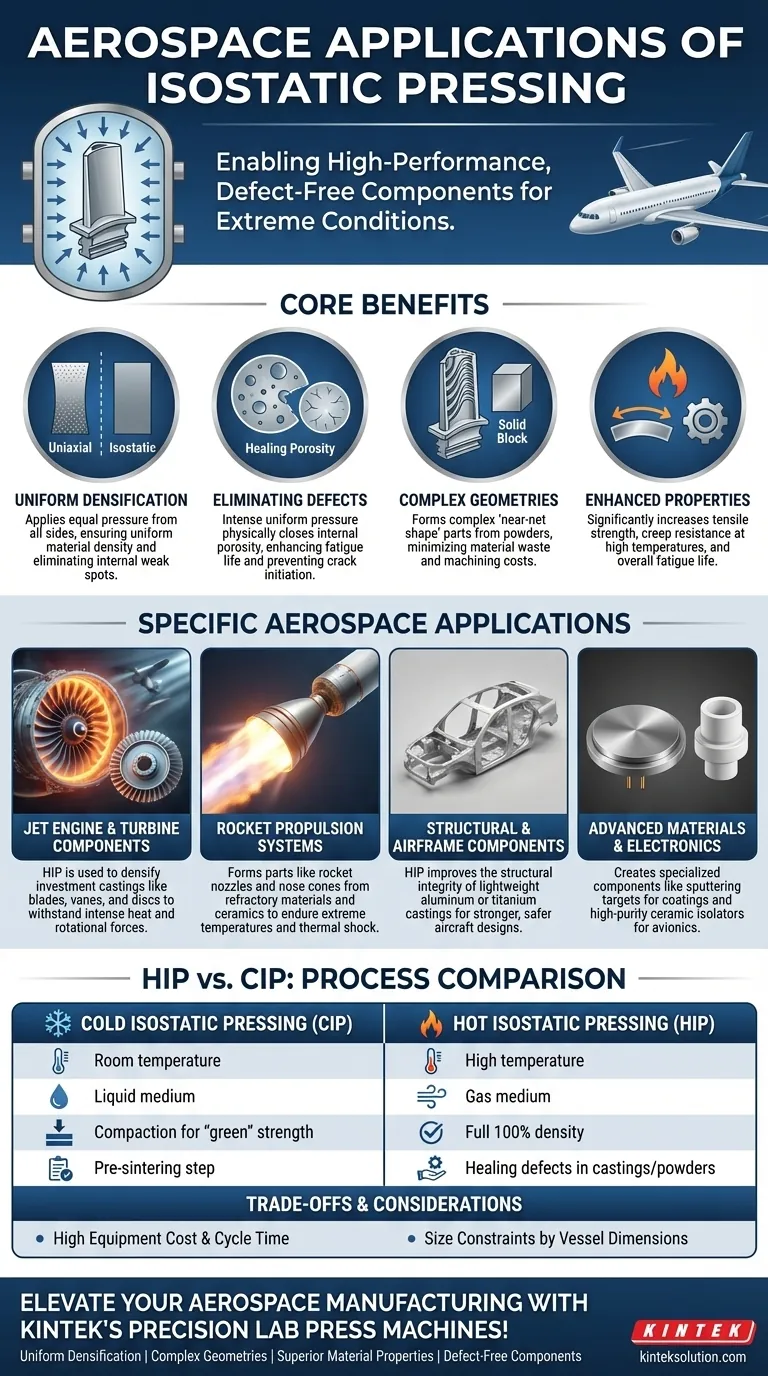

Warum isostatisches Pressen für die Luft- und Raumfahrt unerlässlich ist

Der Kernwert des isostatischen Pressens liegt in seiner Fähigkeit, die Einschränkungen traditioneller Fertigungsmethoden wie Gießen oder Schmieden zu überwinden. Es erfüllt das grundlegende Bedürfnis nach Materialperfektion in sicherheitskritischen Anwendungen.

Das Prinzip der gleichmäßigen Verdichtung

Beim isostatischen Pressen wird ein Bauteil oder pulverförmiges Material in einen Hochdruckbehälter gegeben, und eine Flüssigkeit oder ein Gas wird verwendet, um den Druck von allen Seiten gleichmäßig aufzubringen.

Dieser gleichmäßige Druck verdichtet das Material gleichmäßig, im Gegensatz zum traditionellen uniaxialen (eindimensionalen) Pressen, das Dichtegradienten und interne Schwachstellen erzeugen kann.

Beseitigung kritischer Defekte

Der Hauptgrund, warum isostatisches Pressen in der Luft- und Raumfahrt eingesetzt wird, ist seine unübertroffene Fähigkeit, interne Porosität zu schließen und zu eliminieren.

Bei Guss- oder pulvermetallurgischen Teilen können mikroskopische Hohlräume als Spannungskonzentratoren wirken, Risse initiieren und zu Ermüdungsbrüchen führen. Der intensive, gleichmäßige Druck des isostatischen Pressens schließt diese Hohlräume physisch und heilt das Material auf mikroskopischer Ebene.

Erreichen komplexer, endkonturnaher Geometrien

Viele Luft- und Raumfahrtkomponenten, wie Turbinenschaufeln mit komplizierten internen Kühlkanälen, haben Formen, die aus einem massiven Block schwer oder unmöglich zu bearbeiten sind.

Isostatisches Pressen kann komplexe Pulvermetall- oder Keramikteile in einer „endkonturnahen Form“ herstellen, die nur minimale Nachbearbeitung erfordert. Dies reduziert den Materialausschuss und die Herstellungskosten erheblich, insbesondere bei der Arbeit mit teuren Superlegierungen.

Verbesserung der Materialeigenschaften

Durch die Schaffung einer vollständig dichten, fehlerfreien Mikrostruktur verbessert das isostatische Pressen die mechanischen Eigenschaften eines Materials erheblich.

Dies führt zu überragender Zugfestigkeit, Kriechbeständigkeit bei hohen Temperaturen und Ermüdungslebensdauer – alles unverzichtbare Anforderungen für Teile, die mit Tausenden von Umdrehungen pro Minute in einem Düsentriebwerk rotieren.

Spezifische Anwendungsbeispiele für Luft- und Raumfahrtkomponenten

Isostatisches Pressen ist kein Nischenprozess; es ist eine grundlegende Technologie zur Herstellung einer Vielzahl moderner Luft- und Raumfahrtkomponenten.

Triebwerks- und Turbinenkomponenten

Dies ist die häufigste Anwendung. Heißisostatisches Pressen (HIP) wird verwendet, um Feingussteile aus Nickel-Basis-Superlegierungen wie Turbinenschaufeln, Leitschaufeln und Scheiben (Blisks) zu verdichten. Dieser Prozess heilt Guss-Porosität und stellt sicher, dass die Teile der intensiven Hitze und den Rotationskräften des Motors standhalten können.

Raketenantriebssysteme

Komponenten wie Raketendüsen und Nasenkappen müssen extremen Temperaturen und thermischen Schocks standhalten. Isostatisches Pressen wird verwendet, um diese Teile aus hochtemperaturbeständigen Materialien und Hochleistungskeramiken zu formen, die diesen Bedingungen standhalten können.

Struktur- und Flugwerkkomponenten

Leichte Gussteile aus Aluminium oder Titan werden im gesamten Flugwerk eines Flugzeugs verwendet. Die Anwendung von HIP auf diese Gussteile verbessert ihre strukturelle Integrität und ermöglicht leichtere Konstruktionen, ohne Kompromisse bei Festigkeit oder Sicherheit einzugehen.

Fortschrittliche Materialien und Elektronik

Das Verfahren wird auch zur Herstellung spezieller Komponenten eingesetzt. Dazu gehören die Formgebung von Sputtertargets, die zum Aufbringen verschleißfester Beschichtungen auf Motorteile verwendet werden, und die Herstellung hochreiner Keramikisolatoren, die in fortschrittlichen Avionik- und Sensorsystemen eingesetzt werden.

Die Kompromisse verstehen

Obwohl leistungsfähig, beinhaltet das isostatische Pressen spezifische Überlegungen und ist keine Universallösung. Das Verständnis seiner Varianten und Einschränkungen ist entscheidend für seine korrekte Anwendung.

Heiß- vs. Kaltisostatisches Pressen (HIP vs. CIP)

Kaltisostatisches Pressen (CIP) verwendet ein flüssiges Medium bei Raumtemperatur. Es wird hauptsächlich verwendet, um Pulver zu einem „Grünling“ mit ausreichender Festigkeit für die Handhabung und das anschließende Sintern (Erhitzen zur Bindung der Partikel) zu verdichten.

Heißisostatisches Pressen (HIP) verwendet ein inertes Gas (wie Argon) bei extrem hohen Temperaturen und Drücken. HIP wird verwendet, um eine volle 100%ige Dichte in einem fertigen Bauteil zu erreichen, entweder durch Konsolidierung von Pulvern oder durch Behebung von Defekten in einem festen Gussteil.

Hohe Kosten und Zykluszeit

Ausrüstung für isostatisches Pressen, insbesondere für HIP, ist eine erhebliche Kapitalinvestition. Die Prozesszyklen können auch lang sein und mehrere Stunden in Anspruch nehmen. Diese Kosten werden durch die Leistungs- und Zuverlässigkeitsanforderungen der Endanwendung gerechtfertigt.

Größen- und Geometriebeschränkungen

Die Größe eines Bauteils, das bearbeitet werden kann, ist durch die internen Abmessungen des Druckbehälters begrenzt. Obwohl sehr große Einheiten existieren, sind sie nicht üblich, was die Produktion massiver einteiliger Komponenten einschränken kann.

So bewerten Sie isostatisches Pressen für eine Anwendung

Ihre Prozesswahl hängt vollständig vom Material und dem Endziel für die Komponente ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen hochfesten „Grünling“ für das spätere Sintern herzustellen: Kaltisostatisches Pressen (CIP) ist die effektivste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte zu erreichen und Defekte in einem fertigen Teil (wie einem Superlegierungs-Guss) zu beseitigen: Heißisostatisches Pressen (HIP) ist die notwendige Lösung, um die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Keramikformen mit gleichmäßiger Dichte liegt: CIP eignet sich hervorragend zur Formgebung des Teils, das dann in einem Ofen gebrannt wird, um seine endgültige Härte zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, den Bearbeitungsabfall für eine komplexe Geometrie zu reduzieren: Sowohl CIP als auch HIP zeichnen sich durch die Herstellung endkonturnaher Teile aus, was die Kosten für die Endbearbeitung erheblich senkt.

Letztendlich ist isostatisches Pressen nicht nur eine Fertigungsentscheidung; es ist eine befähigende Technologie, um die Grenzen der Leistung und Sicherheit in der Luft- und Raumfahrt zu erweitern.

Zusammenfassungstabelle:

| Anwendung | Komponentenbeispiele | Wichtige Vorteile |

|---|---|---|

| Düsentriebwerk & Turbine | Turbinenschaufeln, Leitschaufeln, Scheiben (Blisks) | Beseitigt Porosität, verbessert Kriechfestigkeit und Ermüdungslebensdauer |

| Raketenantrieb | Raketendüsen, Nasenkappen | Beständig gegen extreme Temperaturen und thermischen Schock |

| Struktur & Flugwerk | Aluminium-/Titan-Gussteile | Verbessert die Integrität für leichte, stabile Konstruktionen |

| Fortschrittliche Materialien | Sputtertargets, Keramikisolatoren | Ermöglicht hochreine, verschleißfeste Beschichtungen und Elektronik |

Verbessern Sie Ihre Luft- und Raumfahrtfertigung mit den Präzisions-Laborpressen von KINTEK! Ob Sie eine automatische Laborpresse, eine isostatische Presse oder eine beheizte Laborpresse benötigen, unsere Lösungen liefern eine gleichmäßige Verdichtung für komplexe Geometrien und überlegene Materialeigenschaften. Wir beliefern Labore und die Luft- und Raumfahrtindustrie und helfen Ihnen, fehlerfreie Komponenten zu erhalten, die extremen Leistungsanforderungen gerecht werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Prozesse optimieren und Zuverlässigkeit in kritischen Anwendungen gewährleisten kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen