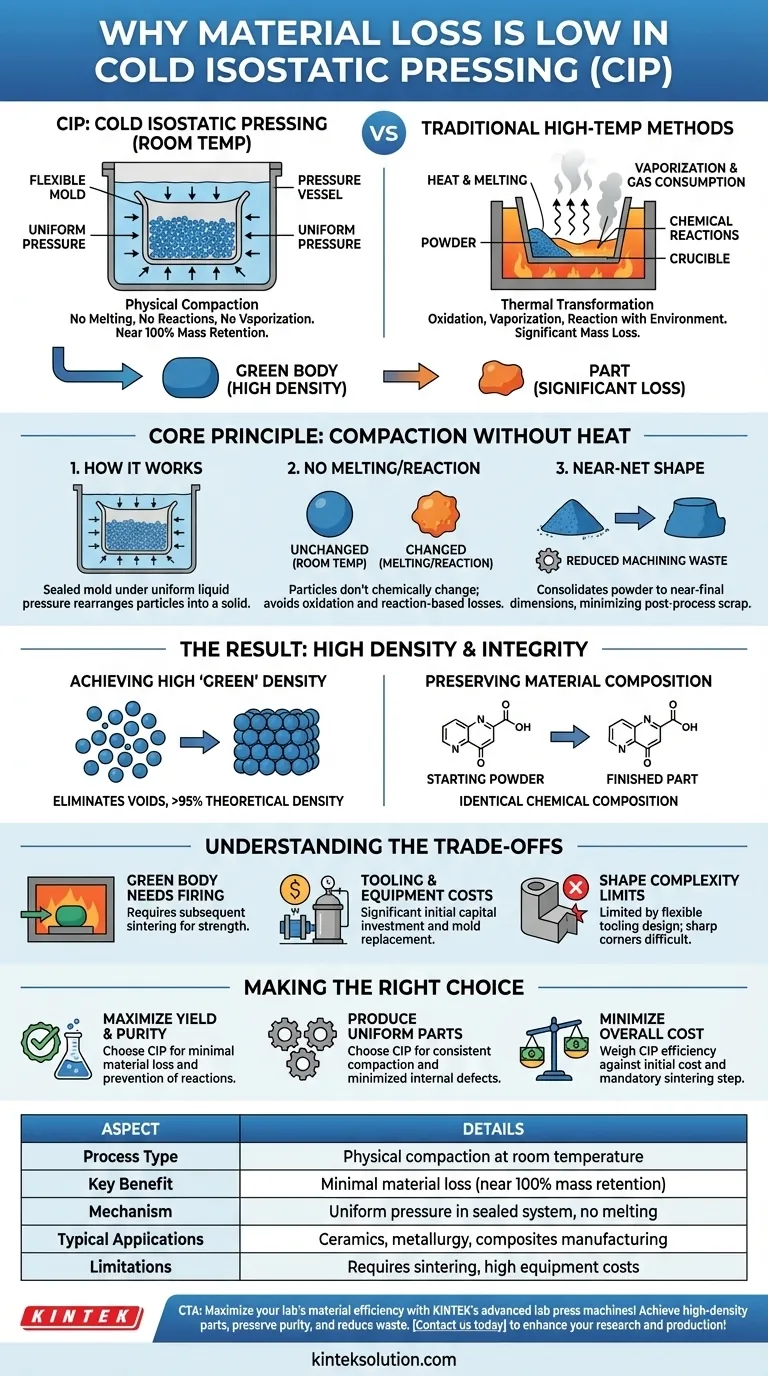

Kurz gesagt, der Materialverlust ist beim kaltisostatischen Pressen (CIP) minimal da der gesamte Prozess bei oder nahe der Raumtemperatur stattfindet. Im Gegensatz zu Verfahren, die auf Wärme beruhen, vermeidet CIP das Schmelzen des Materials, was wiederum die chemischen Reaktionen, die Verdampfung und den Gasverbrauch verhindert, die die Hauptursachen für Materialverluste in der Hochtemperaturfertigung sind.

Beim kaltisostatischen Pressen handelt es sich im Wesentlichen um einen Prozess der physikalischen Verdichtung, nicht um eine thermische oder chemische Umwandlung. Durch die Anwendung eines immensen, gleichmäßigen Drucks in einem geschlossenen System werden die Pulverpartikel einfach zu einem dichten Feststoff umgeordnet, wobei nahezu 100 % der ursprünglichen Materialmasse erhalten bleiben.

Das Kernprinzip: Verdichtung ohne Hitze

Das kaltisostatische Pressen ist eine elegante Lösung, um eine hohe Dichte ohne die Komplikationen von Wärme zu erreichen. Der Mechanismus selbst ist der Grund für seine Effizienz.

Wie das Verfahren funktioniert

Ein pulverförmiges Material wird zunächst in eine flexible, versiegelte Form oder einen Behälter gepackt. Dieser Behälter wird dann in ein flüssiges Medium, in der Regel Wasser, in einem Hochdruckbehälter eingetaucht. Der Behälter wird unter Druck gesetzt, wodurch ein immenser, gleichmäßiger Druck aus allen Richtungen auf die versiegelte Form ausgeübt wird, wodurch das Pulver zu einem festen "Grünkörper" verdichtet wird.

Kein Schmelzen, keine Reaktion

Da es kein Schmelzen gibt, unterliegen die Pulverpartikel keinen chemischen Veränderungen. Verfahren wie Gießen oder Sintern sind mit hohen Temperaturen verbunden, die zu Oxidation, Verdampfung oder Reaktionen mit der Atmosphäre oder dem Schmelztiegel führen können, was wiederum einen Masseverlust zur Folge hat. Bei CIP werden diese Fehlermöglichkeiten vollständig umgangen.

Fast-Netz-Formung

Bei diesem Verfahren wird das Pulver zu einer Form verfestigt, die den gewünschten Endmaßen sehr nahe kommt. Dadurch wird die Notwendigkeit einer umfangreichen Nachbearbeitung, die bei der herkömmlichen Fertigung eine der Hauptquellen für Materialabfall (Ausschuss) ist, erheblich reduziert bzw. eliminiert. Das Material, mit dem Sie beginnen, ist das Material, das Sie am Ende in der endgültigen Form haben.

Das Ergebnis: Hohe Dichte und Materialintegrität

Das Ergebnis des CIP-Verfahrens ist ein Bauteil mit einzigartigen und wünschenswerten Eigenschaften, die ohne Materialverluste erreicht werden.

Erreichen einer hohen "grünen" Dichte

Durch den gleichmäßigen Druck werden die Hohlräume zwischen den Pulverpartikeln effektiv beseitigt. Dadurch kann das verdichtete Teil, der so genannte Grünling, eine extrem hohe Dichte erreichen - oft über 95 % der theoretischen Maximaldichte des Materials. Dies wird durch die Umlagerung von vorhandenem Material erreicht, nicht durch dessen Entfernung.

Beibehaltung der Materialzusammensetzung

Da es sich um einen rein physikalischen Prozess handelt, ist die chemische Zusammensetzung des fertigen Teils identisch mit der des Ausgangspulvers. Diese Integrität ist entscheidend für fortschrittliche Anwendungen in der Keramik, Metallurgie und bei Verbundwerkstoffen, wo präzise Materialeigenschaften von größter Bedeutung sind.

Die Kompromisse verstehen

Obwohl das CIP-Verfahren im Hinblick auf die Materialeinsparung sehr effizient ist, gibt es auch einige Aspekte zu beachten. Seine Stärken werden durch praktische Einschränkungen ausgeglichen.

Eine "grüne Karosserie" muss noch gebrannt werden

Das aus dem CIP-Verfahren hervorgegangene Bauteil hat eine hohe Dichte, aber eine geringe Festigkeit. Die Partikel sind zwar dicht gepackt, aber noch nicht miteinander verbunden. Ein anschließender Erhitzungsprozess, wie zum Beispiel das Sintern ist fast immer erforderlich, um die Partikel zu verschmelzen und dem Bauteil seine endgültige Festigkeit und Härte zu verleihen.

Kosten für Werkzeuge und Ausrüstung

Die zur Erzeugung der extremen Drücke für das CIP-Verfahren erforderlichen Anlagen stellen eine erhebliche Investition dar. Darüber hinaus haben die flexiblen Formen, die das Pulver aufnehmen, eine begrenzte Lebensdauer und müssen regelmäßig ausgetauscht werden, was die Betriebskosten zusätzlich erhöht.

Beschränkung der Formkomplexität

Das Verfahren ist zwar in der Lage, komplexe Geometrien herzustellen, kann aber durch die Konstruktion und Haltbarkeit der flexiblen Werkzeuge eingeschränkt werden. Sehr scharfe Ecken oder komplizierte innere Merkmale können im Vergleich zu Methoden wie dem Spritzgießen eine Herausforderung für die konsistente Herstellung darstellen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung für ein Herstellungsverfahren muss die Materialeffizienz mit anderen Projektprioritäten abgewogen werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Materialausbeute und -reinheit liegt: CIP ist eine hervorragende Wahl, da die niedrigen Temperaturen und das geschlossene System Verdampfung und chemische Reaktionen verhindern, die zu Materialverlusten führen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder komplexer Teile mit gleichmäßiger Dichte liegt: Die isostatische Druckanwendung gewährleistet eine gleichmäßige Verdichtung des gesamten Teils und minimiert die bei anderen Verfahren üblichen inneren Spannungen und Defekte.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Gesamtproduktionskosten liegt: Sie müssen die hohe Materialeffizienz des CIP-Verfahrens gegen die beträchtlichen Anfangsinvestitionen in die Ausrüstung und die obligatorischen Kosten und den Zeitaufwand für einen anschließenden Sinterschritt abwägen.

Letztendlich liegt die Stärke von CIP in seiner Fähigkeit, Material mit Präzision physikalisch zu konsolidieren, was es zu einem Eckpfeiler für die Herstellung von Hochleistungskomponenten macht, bei denen jedes Gramm Material zählt.

Zusammenfassende Tabelle:

| Aspekt | Einzelheiten |

|---|---|

| Prozess-Typ | Physikalische Verdichtung bei Raumtemperatur |

| Hauptvorteil | Minimaler Materialverlust (nahezu 100 % Massenerhalt) |

| Mechanismus | Gleichmäßiger Druck im geschlossenen System, kein Schmelzen oder chemische Reaktionen |

| Typische Anwendungen | Keramik, Metallurgie, Herstellung von Verbundwerkstoffen |

| Beschränkungen | Erfordert Sinterung für Festigkeit, hohe Ausrüstungskosten |

Maximieren Sie die Materialeffizienz in Ihrem Labor mit den modernen Laborpressen von KINTEK! Ganz gleich, ob Sie mit Keramik, Metallen oder Verbundwerkstoffen arbeiten, unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen sorgen für präzise Verdichtung bei minimalem Materialverlust. Wir beliefern Labore auf der ganzen Welt und helfen Ihnen, Teile mit hoher Dichte herzustellen und dabei die Reinheit zu bewahren und den Abfall zu reduzieren. Kontaktieren Sie uns noch heute um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Was sind die wirtschaftlichen und ökologischen Vorteile von KVP?Mehr Effizienz und Nachhaltigkeit in der Fertigung

- Wie verbessert CIP die mechanischen Eigenschaften von hochschmelzenden Metallen? Steigern Sie Festigkeit und Haltbarkeit für Hochtemperaturanwendungen

- Wofür wird das kaltisostatische Pressen (CIP) verwendet? Gleichmäßige Dichte in komplexen Teilen erreichen