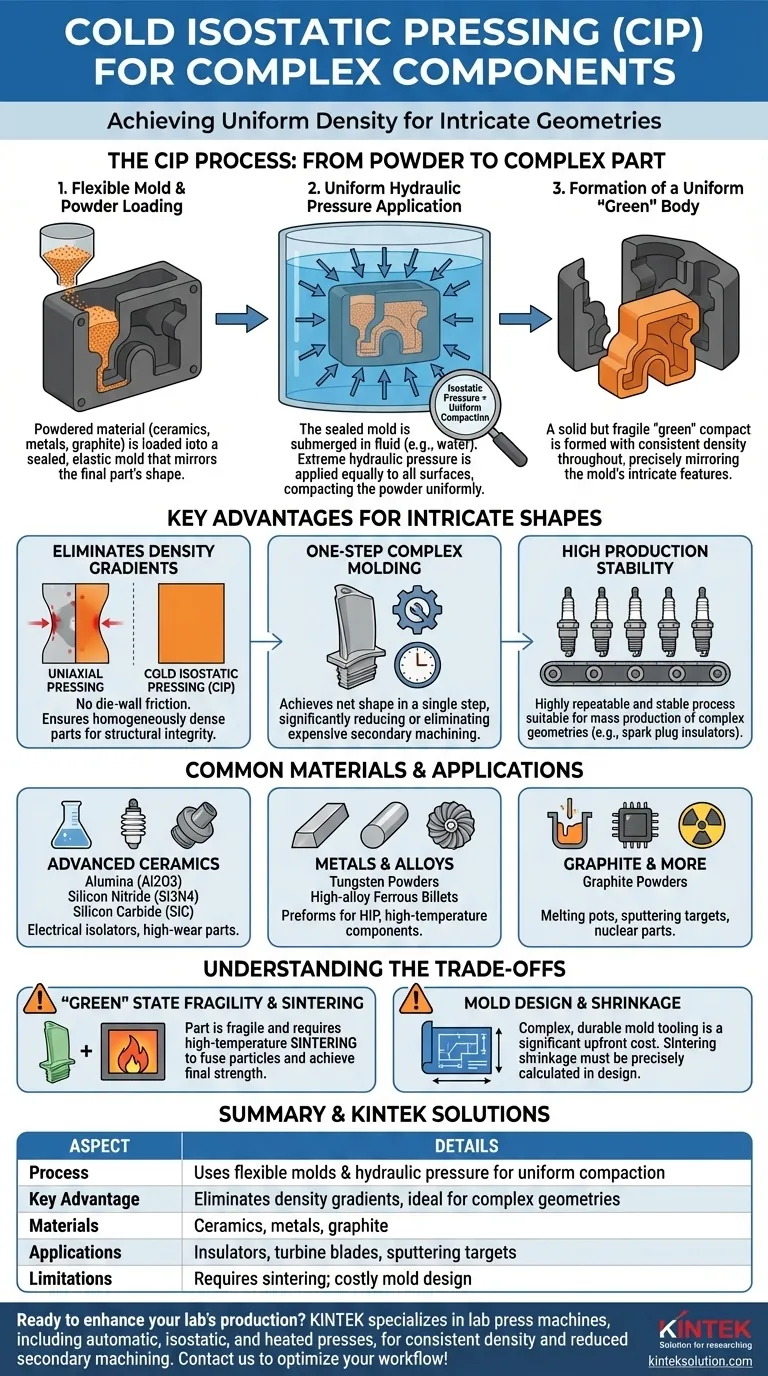

Das Kaltstatische Pressen (CIP) wird zur Herstellung komplexer Komponenten eingesetzt, indem pulverförmiges Material in eine flexible, versiegelte Form gebracht und anschließend extremem, gleichmäßigem hydraulischem Druck aus allen Richtungen ausgesetzt wird. Diese omnidirektionale Kraft verdichtet das Pulver gleichmäßig zu einem festen „Grünkörper“, der die komplizierte Geometrie der Form präzise nachbildet, wodurch Dichtevariationen und innere Spannungen vermieden werden, die bei anderen Pressverfahren üblich sind.

Die Kernherausforderung bei der Formgebung komplexer Formen aus Pulver besteht darin, eine gleichmäßige Dichte zu erreichen. CIP löst dieses Problem, indem es eine Flüssigkeit verwendet, um den Druck gleichmäßig auf jede Oberfläche einer flexiblen Form zu übertragen, wodurch sichergestellt wird, dass das Pulver konsistent in seiner endgültigen, detaillierten Form verdichtet wird, bevor die anschließende Festigkeitserhöhung erfolgt.

Wie CIP komplexe Geometrien ermöglicht

Das Kaltstatische Pressen ist im Grunde ein Prozess zur Konsolidierung von Pulvern. Seine einzigartige Fähigkeit, komplexe Formen zu bearbeiten, ergibt sich direkt aus seiner Methode zur Druckanwendung.

Die Rolle der flexiblen Form

Der Prozess beginnt damit, dass das Rohpulver – wie Keramik, Metall oder Graphit – in einen wasserdichten, elastischen Behälter oder eine Form gefüllt wird. Diese Form ist das Negativ des gewünschten Endteils und kann hochdetaillierte und komplexe Merkmale aufweisen.

Anwendung von gleichmäßigem hydraulischem Druck

Die versiegelte Form wird dann in einem Hochdruckbehälter in eine Flüssigkeit, typischerweise Wasser, eingetaucht. Der Druck in der Kammer wird erhöht, und da der Druck durch eine Flüssigkeit übertragen wird, wird er isostatisch angewendet – das heißt, gleichmäßig und gleichzeitig auf alle Oberflächen der Form.

Das Ergebnis: Ein gleichmäßiger „Grünkörper“

Dieser gleichmäßige Druck komprimiert die Form und verdichtet das Pulver im Inneren. Das Ergebnis ist ein fester, aber spröder Körper, bekannt als „Grünling“. Da der Druck gleichmäßig ausgeübt wurde, ist die Dichte im gesamten Teil konsistent, selbst in scharfen Ecken oder dünnen Abschnitten, was für die strukturelle Integrität von entscheidender Bedeutung ist.

Wesentliche Vorteile für filigrane Teile

Die isostatische Methode bietet deutliche Vorteile gegenüber dem herkömmlichen uniaxialen (von oben nach unten gerichteten) Pressen, insbesondere bei nicht-symmetrischen Komponenten.

Beseitigung von Dichtegradienten

Beim uniaxialen Pressen verhindern Reibung zwischen dem Pulver und den starren Werkzeugwänden eine gleichmäßige Verdichtung, was zu Schwachstellen führt. Der rundum wirkende Druck von CIP eliminiert diese Werkzeugwandreibung und gewährleistet ein homogen dichtes Teil, was für die Leistung von Komponenten wie Keramikisolatoren oder Turbinenschaufeln unerlässlich ist.

Komplexes Formen in einem Schritt

Mit dem richtigen Formdesign kann CIP die Nettoproduktionsform einer komplexen Komponente in einem einzigen Pressschritt erreichen. Dies reduziert oder eliminiert die Notwendigkeit teurer und zeitaufwändiger sekundärer Bearbeitungsschritte und senkt so die Gesamtproduktionskosten.

Hohe Produktionsstabilität

Der Prozess ist hochgradig wiederholbar und stabil und eignet sich daher für die Massenproduktion von Teilen mit komplexen Geometrien. Die Herstellung von Aluminiumoxid-Zündkerzenisolatoren ist ein klassisches Beispiel für die Effizienz von CIP in der Massenproduktion.

Übliche Materialien und Anwendungen

CIP ist nicht auf eine Materialart beschränkt und wird in zahlreichen Hochleistungsbranchen eingesetzt.

Fortschrittliche Keramikpulver

Die Technologie eignet sich besonders gut für Keramiken, einschließlich Aluminiumoxid (Al2O3), Siliziumnitrid (Si3N4) und Siliziumkarbid (SiC). Die Anwendungen reichen von großen elektrischen Isolatoren bis hin zu Komponenten für Umgebungen mit hohem Verschleiß.

Metalle und andere Materialien

CIP wird auch verwendet, um Formen aus Wolframpulvern zu bilden und Vorformen aus hochlegierten Eisenbarren herzustellen, die später dem Warmisostatischen Pressen (HIP) unterzogen werden. Graphitpulver werden zu Schmelztiegeln und anderen Hochtemperaturanwendungen gepresst.

Wachsende industrielle Nutzung

Die Anwendung von CIP nimmt zu. Es wird zum Pressen von Sputtertargets für die Elektronik, zur Herstellung von Teilen für die Nuklearindustrie und sogar zur Konsolidierung von Materialien in der Pharma- und Chemiebranche eingesetzt.

Verständnis der Kompromisse

Obwohl CIP ein mächtiges Werkzeug ist, ist es nur ein Schritt in einem größeren Herstellungsprozess, und es ist wichtig, seinen Kontext und seine Einschränkungen zu verstehen.

Der „Grünkörper“-Zustand ist zerbrechlich

Ein Teil, das aus einer CIP-Presse kommt, ist nicht fertig. Dieser „Grünling“ hat die Konsistenz von Kreide und muss einem anschließenden Hochtemperaturprozess namens Sintern unterzogen werden, um die Partikel zu verbinden und seine endgültige Härte und Festigkeit zu erreichen.

Werkzeugherstellung und Formdesign

Die flexible Form ist der Schlüssel zum Erfolg des Prozesses. Die Konstruktion und Herstellung dieser Werkzeuge kann komplex sein und stellt erhebliche Vorabkosten dar, insbesondere bei hochkomplizierten Teilen mit geringer Stückzahl. Das Formmaterial muss haltbar genug sein, um vielen Zyklen standzuhalten, aber flexibel genug, um den Druck gleichmäßig zu übertragen.

Umgang mit Maßschrumpfung

Der abschließende Sintervorgang führt dazu, dass sich das Teil zusammenzieht. Diese Schrumpfung muss präzise berechnet und im ursprünglichen Formdesign berücksichtigt werden, um die gewünschten Endabmessungen zu erzielen. Für Komponenten, die extrem enge Toleranzen erfordern, kann dennoch eine abschließende Schleif- oder Bearbeitung erforderlich sein.

Ist CIP das Richtige für Ihre Komponente?

Die richtige Wahl hängt vollständig von Ihrem Material, der Komplexität Ihres Teils und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplizierter Keramik- oder feuerfester Teile in Serie liegt: CIP ist eine ausgezeichnete Wahl, um gleichmäßig dichte Grünkörper zu erzeugen, die den Bedarf an kostspieliger sekundärer Bearbeitung minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Vorform für das Sintern oder das Warmstatische Pressen (HIP) liegt: CIP ist eine Standard- und äußerst effektive Methode zur Herstellung eines homogenen Ausgangsblockes, der für diese sekundären Prozesse erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der endgültigen Nettoproduktionsform mit extremer Präzision liegt: CIP ist ein guter Ausgangspunkt, aber Sie müssen die Sinterschrumpfung in Ihr Formdesign einbeziehen und möglicherweise für eine abschließende Oberflächenbearbeitung budgetieren.

Durch die Nutzung der Kraft des gleichmäßigen hydraulischen Drucks bietet CIP einen zuverlässigen und effizienten Weg zur Herstellung komplexer Hochleistungskomponenten aus pulverförmigen Materialien.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Verwendet flexible Formen und hydraulischen Druck zur gleichmäßigen Pulververdichtung |

| Hauptvorteil | Beseitigt Dichtegradienten, ideal für komplexe Geometrien |

| Übliche Materialien | Keramiken (z. B. Aluminiumoxid), Metalle (z. B. Wolfram), Graphit |

| Anwendungen | Zündkerzenisolatoren, Turbinenschaufeln, Sputtertargets, Nuklearteile |

| Einschränkungen | Erfordert Sintern nach dem Prozess; Formdesign kann kostspielig sein |

Sind Sie bereit, die Herstellung komplexer Komponenten in Ihrem Labor durch präzises, gleichmäßiges Pressen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die Bedürfnisse von Laboren zu erfüllen, die mit Keramiken, Metallen und anderen Pulvermaterialien arbeiten. Unsere Lösungen helfen Ihnen, eine konsistente Dichte zu erreichen und die sekundäre Bearbeitung zu reduzieren, wodurch Zeit und Kosten gespart werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihren Arbeitsablauf optimieren und Hochleistungsergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen