Kurz gesagt, das kaltisostatische Pressen (CIP) ist hochwirksam zur Konsolidierung einer breiten Palette fortschrittlicher Keramikpulver. Die gängigsten Beispiele umfassen Hochleistungswerkstoffe wie Siliziumnitrid, Siliziumkarbid, Bornitrid, Borcarbid, Titanborid und Spinell. Dieser Prozess ist nicht auf diese beschränkt, sondern im Allgemeinen auf praktisch jedes Keramikpulver anwendbar.

Der Schlüssel ist keine restriktive Liste kompatibler Keramiken, sondern das Verständnis, dass CIP die bevorzugte Methode für jedes Keramikpulver ist, wenn das Ziel darin besteht, eine große oder komplexe Komponente mit sehr gleichmäßiger Dichte, minimalen internen Defekten und vorhersagbarer Schrumpfung während des Endsinterns herzustellen.

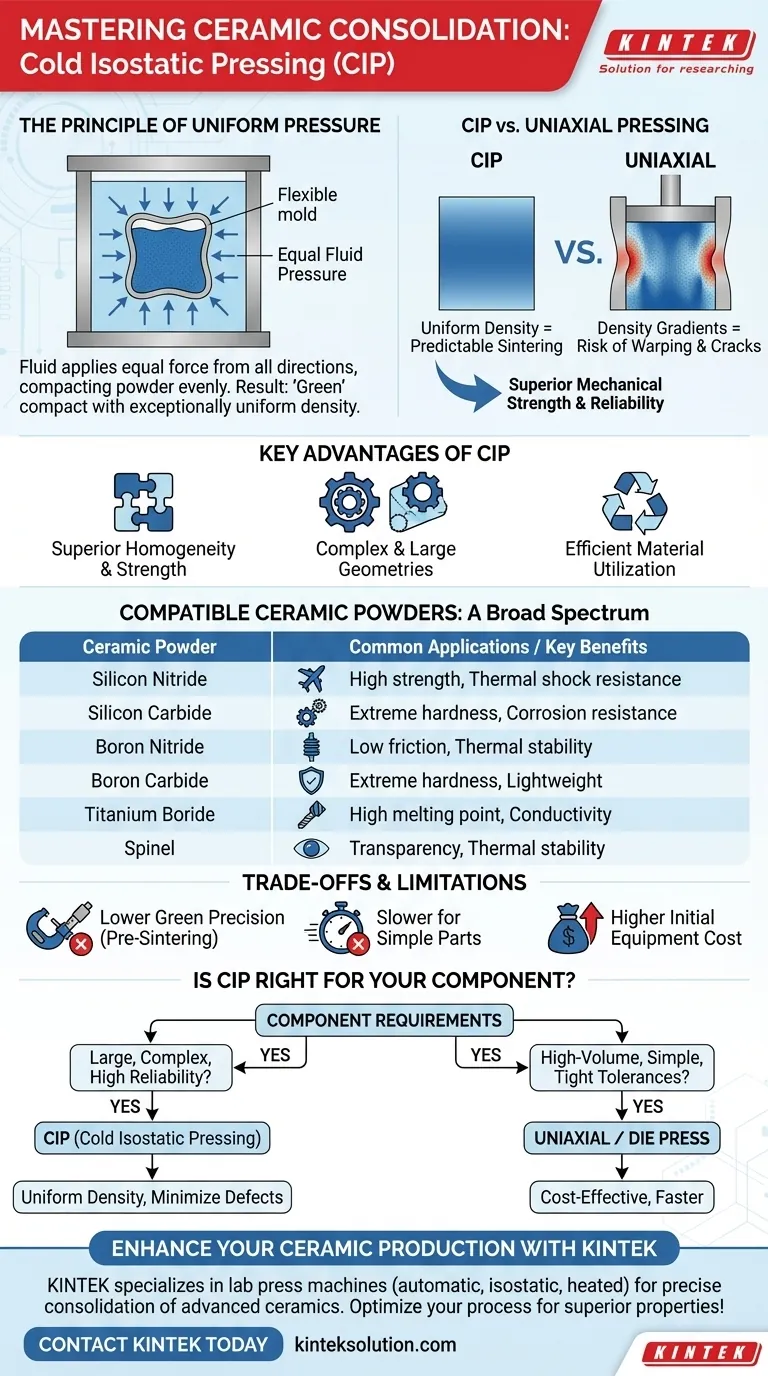

Warum CIP ein grundlegender Prozess für Hochleistungskeramiken ist

Um zu verstehen, warum CIP so vielseitig ist, muss man sein Grundprinzip betrachten. Es geht weniger um das spezifische Material als vielmehr um die physikalische Herausforderung, ein Pulver gleichmäßig zu verdichten.

Das Prinzip des gleichmäßigen Drucks

Das kaltisostatische Pressen funktioniert, indem das Keramikpulver in eine flexible, versiegelte Form (oft Gummi oder Urethan) gegeben wird. Diese Form wird dann in eine Flüssigkeit getaucht, die unter Druck gesetzt wird, um aus allen Richtungen die gleiche Kraft auszuüben.

Dies unterscheidet sich grundlegend vom uniaxialen Pressen, bei dem der Druck nur aus einer oder zwei Richtungen ausgeübt wird, wie ein Kolben in einem Zylinder. Dieser Top-Down-Druck kann zu erheblichen Dichteunterschieden innerhalb eines Teils führen.

Das Ziel: Gleichmäßige Gründichte

Das Teil, das aus dem CIP-Prozess kommt, wird als „Grünling“ bezeichnet. Es hat die Konsistenz von Kreide, ist aber stark genug, um gehandhabt und bearbeitet zu werden.

Das wichtigste Ergebnis des CIP ist seine Fähigkeit, einen Grünling mit außerordentlich gleichmäßiger Dichte herzustellen. Alle Pulverteilchen werden mit der gleichen Kraft zusammengepresst, unabhängig von ihrer Position in der Komponente.

Auswirkungen auf das Sintern und die endgültigen Eigenschaften

Diese gleichmäßige Gründichte ist entscheidend für den nächsten Schritt: das Sintern, bei dem das Teil bei hohen Temperaturen gebrannt wird, um die Partikel zu einem festen, dichten Objekt zu verschmelzen.

Da der Grünling so homogen ist, schrumpft er während des Sinterns vorhersehbar und gleichmäßig. Dies reduziert das Risiko von Verwerfungen, Rissen oder inneren Hohlräumen drastisch und führt zu einem fertigen Keramikbauteil mit überlegener mechanischer Festigkeit und Zuverlässigkeit.

Hauptvorteile der Verwendung von CIP für Keramiken

Die Wahl von CIP gegenüber anderen Methoden bietet mehrere deutliche Vorteile, insbesondere für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Medizin und der Automobilindustrie.

Überlegene Homogenität und Festigkeit

Die Eliminierung von Dichtegradienten ist der Hauptvorteil von CIP. Diese Gradienten, die bei unaxial gepressten Teilen häufig vorkommen, erzeugen innere Spannungen und wirken als Ausgangspunkte für Brüche. CIP-Teile sind durchgehend gleichmäßig stark.

Komplexe und große Geometrien

Da das Pulver in einer flexiblen Form enthalten ist, kann CIP Formen herstellen, die mit starren Metallmatrizen unmöglich wären. Dazu gehören Teile mit Hinterschneidungen, komplizierten inneren Hohlräumen oder großen Seitenverhältnissen (wie lange Rohre oder Stäbe). Es ist eine bevorzugte Methode für Teile, die zu groß für herkömmliche Pressen sind.

Effiziente Materialnutzung

CIP ist ein Near-Net-Shape-Verfahren, d. h. das Grünstück kommt den endgültigen Abmessungen sehr nahe. Dies ermöglicht eine minimale Bearbeitung und reduziert die Verschwendung teurer fortschrittlicher Keramikpulver. Die Grünstärke des Teils erleichtert auch die Handhabung und Bearbeitung vor dem energieintensiven Sinterprozess.

Verständnis der Kompromisse und Einschränkungen

Obwohl CIP leistungsstark ist, ist es nicht für jedes Szenario die Lösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Geringere Maßgenauigkeit (vor dem Sintern)

Dieselbe flexible Form, die komplexe Formen ermöglicht, bietet nicht die präzise Maßkontrolle einer harten Matrize. Während die Schrumpfung vorhersehbar ist, sind die Toleranzen des anfänglichen Grünlings nicht so eng. Für hochpräzise Oberflächen ist oft eine Nachbearbeitung nach dem Sintern erforderlich.

Längere Zykluszeiten für einfache Teile

Für kleine, einfache Formen wie Fliesen oder Scheiben ist das unaxiale Pressen deutlich schneller und stärker automatisiert. CIP, insbesondere die „Nassbeutel“-Methode, die für große oder Einzelteile verwendet wird, erfordert mehr manuelle Handhabung und kann langsamer sein.

Werkzeug- und Ausrüstungskosten

Die anfänglichen Investitionskosten für einen CIP-Druckbehälter und die dazugehörigen Systeme können erheblich sein. Obwohl die Formkosten niedrig sind, müssen die Gesamtkosten der Ausrüstung durch den Bedarf an den einzigartigen Vorteilen des Verfahrens gerechtfertigt werden.

So bestimmen Sie, ob CIP für Ihr Keramikbauteil geeignet ist

Lassen Sie sich bei Ihrer Entscheidung von Ihrem Endziel leiten. Die Wahl zwischen CIP und anderen Methoden ist eine strategische Entscheidung, die auf den Anforderungen der Komponente basiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder geometrisch komplexer Teile liegt: CIP ist oft die einzig praktikable Konsolidierungsmethode, um eine gleichmäßige Dichte zu gewährleisten und Rissbildung während des Sinterns zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Leistung und Zuverlässigkeit liegt: Die Fähigkeit von CIP, innere Hohlräume und Dichtegradienten zu minimieren, macht es ideal für hochintegre Bauteile in der Luft- und Raumfahrt oder in medizinischen Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen mit engen Toleranzen liegt: Eine herkömmliche Uniaxial- oder Gesenkpresse kann eine kostengünstigere und schnellere Lösung sein.

Bei der Wahl des richtigen Konsolidierungsverfahrens geht es darum, die einzigartigen Stärken der Methode an die endgültigen Anforderungen Ihrer Komponente anzupassen.

Zusammenfassungstabelle:

| Keramikpulver | Gängige Anwendungen | Hauptvorteile von CIP |

|---|---|---|

| Siliziumnitrid | Luft- und Raumfahrt, Automobil | Hohe Festigkeit, Thermoschockbeständigkeit |

| Siliziumkarbid | Verschleißteile, Elektronik | Ausgezeichnete Härte, Korrosionsbeständigkeit |

| Bornitrid | Hochtemperatur-Isolatoren | Geringe Reibung, thermische Stabilität |

| Borcarbid | Panzerung, Kernreaktoren | Extreme Härte, geringes Gewicht |

| Titanborid | Schneidwerkzeuge, Elektroden | Hoher Schmelzpunkt, elektrische Leitfähigkeit |

| Spinell | Optische Komponenten, Feuerfestmaterialien | Transparenz, thermische Stabilität |

Bereit, Ihre Keramikproduktion mit gleichmäßiger Dichte und weniger Defekten zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die Bedürfnisse von Laboren zugeschnitten sind, die mit fortschrittlichen Keramiken arbeiten. Unsere Ausrüstung gewährleistet eine präzise Konsolidierung von Materialien wie Siliziumnitrid und Siliziumkarbid und hilft Ihnen, überlegene mechanische Eigenschaften und Zuverlässigkeit in komplexen Teilen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Prozess optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte