Der Kern des Verfahrens Kalt-Isostatisches Pressen (CIP) ist vor allem deshalb energieeffizient und umweltfreundlich, weil es starke Hitze durch gleichmäßigen Druck ersetzt. Da es bei oder nahe der Raumtemperatur arbeitet, umgeht es den hohen Energieverbrauch und die Emissionen, die mit dem Hochtemperatursintern verbunden sind, das bei vielen herkömmlichen pulvermetallurgischen Verfahren erforderlich ist.

Der Hauptvorteil von CIP ist die Verlagerung von thermischer Energie auf mechanischen Druck. Dieser grundlegende Unterschied senkt nicht nur den direkten Energieverbrauch, sondern schafft auch einen saubereren, effizienteren Produktionszyklus mit weniger Materialabfall und weniger schädlichen Nebenprodukten.

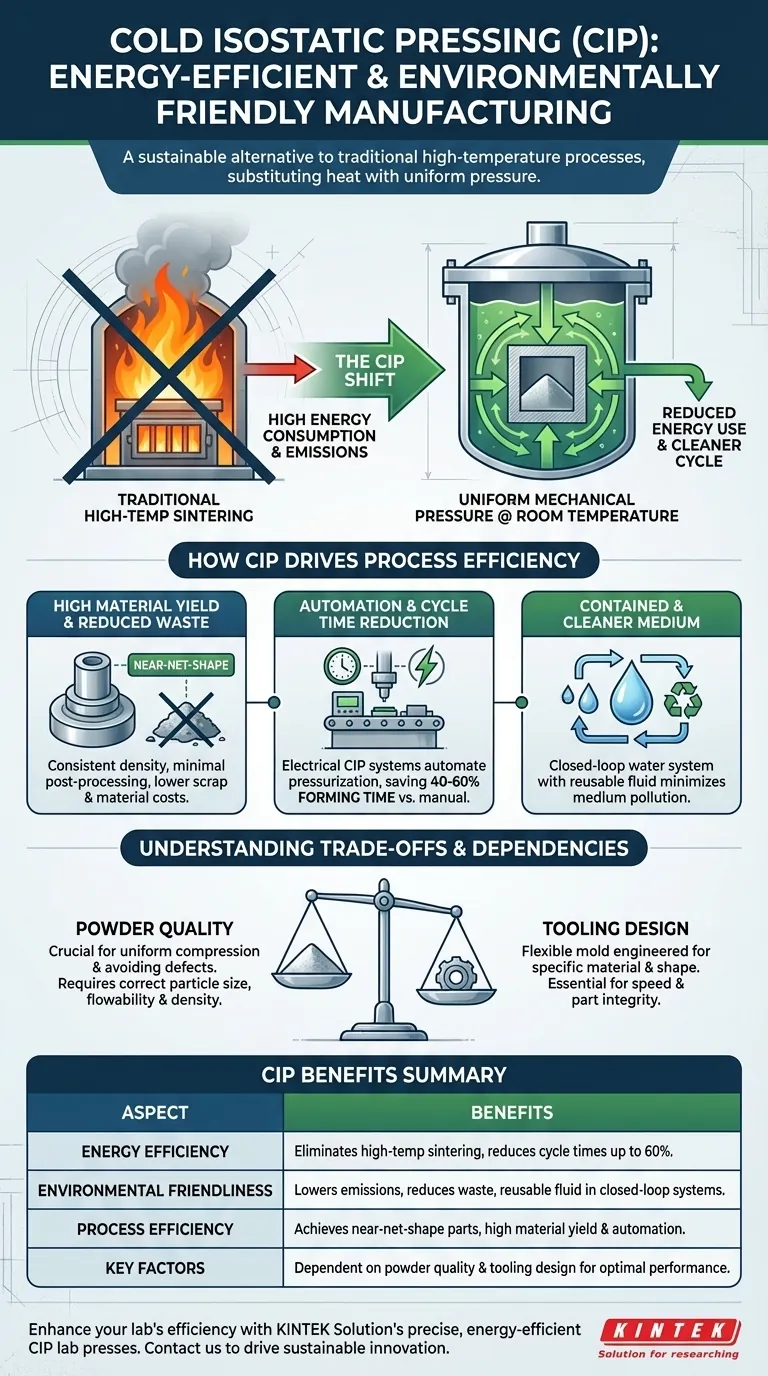

Das Grundprinzip: Druck statt Hitze

Die Effizienz des CIP-Verfahrens ergibt sich aus seinem grundlegenden Mechanismus. Anstatt die Pulverpartikel durch Hitze zu verschmelzen, wird ein flüssiges Medium verwendet, um extremen, gleichmäßigen Druck aus allen Richtungen auszuüben.

Verzicht auf Hochtemperatursintern

Die meisten herkömmlichen Pulververdichtungsverfahren erfordern ein anschließendes Hochtemperatursintern Phase, in der die Teile in einem Ofen erhitzt werden, um die Partikel zu verbinden. Dieser Schritt ist unglaublich energieaufwändig.

CIP verfestigt das Pulver zu einem dichten, festen Teil - oft als "Grünling" genannt -das ohne diesen Erhitzungsschritt eine hohe Festigkeit aufweist, wodurch eine wichtige Quelle des Energieverbrauchs entfällt.

Reduzierung von Emissionen und Abfall

Da das Hochtemperatursintern vermieden wird, erzeugt das Verfahren deutlich weniger Abgase. Auch die Abwässer, die bei der Kühlung und Reinigung von Hochtemperaturanlagen anfallen, entfallen in diesem Produktionsschritt.

Wie CIP die Prozesseffizienz steigert

Neben den direkten Energieeinsparungen steigert das CIP-Verfahren die Gesamteffizienz der Produktion durch Präzision, Automatisierung und Materialeinsparung.

Hohe Materialausbeute und reduzierter Abfall

Der gleichmäßige Druck sorgt für eine sehr gleichmäßige Dichte und Maßhaltigkeit des gesamten Teils. Dies schafft nahezu endkonturierte Komponenten, die nur eine minimale Nachbearbeitung oder mechanische Bearbeitung erfordern.

Durch die effektivere Nutzung von Rohstoffen und die Reduzierung von Ausschuss senkt CIP direkt den Materialverbrauch und die damit verbundenen Produktionskosten.

Automatisierung und Verkürzung der Zykluszeit

Moderne Elektrische CIP Systeme automatisieren den gesamten Druckbeaufschlagungszyklus und verringern so die manuelle Arbeit und das Risiko von Bedienerfehlern.

Diese Automatisierung ermöglicht eine präzise Steuerung des Drucks und schnelle Zyklen, wodurch zwischen 40% bis 60% der Formgebungszeit im Vergleich zu älteren, manuellen CIP-Prozessen und erhöht den Gesamtdurchsatz.

Eingeschlossenes und saubereres Medium

Das Verfahren verwendet eine Arbeitsflüssigkeit, in der Regel Wasser mit einem Korrosionsschutzmittel, in einem geschlossenen Kreislaufsystem. Dieser Einschluss minimiert das Risiko einer Verschmutzung des Mediums und ermöglicht die Wiederverwendung der Flüssigkeit, was zu einer saubereren Betriebsumgebung beiträgt.

Verständnis der Kompromisse und Abhängigkeiten

Obwohl das KVP-Verfahren sehr effizient ist, stellt sich der Erfolg nicht automatisch ein. Seine Effektivität hängt von mehreren kritischen Faktoren ab, die richtig gehandhabt werden müssen.

Die Wichtigkeit der Pulverqualität

Die Effizienzgewinne des CIP-Verfahrens sind direkt mit der Qualität des Rohpulvers verbunden. Das Material muss die richtige Partikelgröße, Fließfähigkeit und Dichte haben, damit es sich gleichmäßig verdichten lässt.

Die Verwendung eines ungeeigneten Pulvers kann zu Defekten, ungleichmäßiger Dichte und fehlerhaften Teilen führen, wodurch alle potenziellen Effizienzvorteile zunichte gemacht werden.

Die kritische Rolle des Werkzeugdesigns

Die flexible Form oder das "Tooling" ist für den Prozess von zentraler Bedeutung. Ihr Design muss auf das spezifische Pulvermaterial und die gewünschte Endform abgestimmt sein.

Schlechte Werkzeuge können zu langsamen Zykluszeiten, fehlerhaften Teilen oder vorzeitigem Versagen führen, so dass eine fachkundige Konstruktion eine Voraussetzung für hohe Effizienz ist.

Die richtige Wahl für Ihre Anwendung

Um KVP effektiv zu nutzen, müssen Sie Ihre Ziele mit den spezifischen Stärken des Prozesses in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Energieverbrauchs liegt: CIP ist eine hervorragende Wahl für die Herstellung von dichten Teilen ohne den massiven Energieaufwand, der für den Betrieb von Hochtemperaturöfen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Produktionsgeschwindigkeit und dem Durchsatz liegt: Automatisiertes elektrisches CIP bietet erhebliche Zykluszeitverkürzungen und eignet sich daher hervorragend für stabile Massenproduktionsumgebungen.

- Wenn Ihr Hauptaugenmerk auf einer nachhaltigen Produktion liegt: Das Verfahren zeichnet sich durch die Herstellung endkonturnaher Teile mit hoher Materialausnutzung aus, wodurch sowohl der Ausschuss als auch der Bedarf an energieintensiver Nachbearbeitung reduziert wird.

Wenn Sie CIP als ein druckbasiertes System verstehen, können Sie eine fundierte Entscheidung für eine effiziente, saubere und präzise Komponentenfertigung treffen.

Zusammenfassende Tabelle:

| Aspekt | Vorteile |

|---|---|

| Energie-Effizienz | Eliminiert das Hochtemperatursintern und reduziert den Energieverbrauch in den Zykluszeiten um bis zu 60 %. |

| Umweltfreundlichkeit | Geringere Emissionen und Abfälle, Verwendung wiederverwendbarer Flüssigkeiten in geschlossenen Kreisläufen |

| Prozess-Effizienz | Erzielt endkonturnahe Teile mit hoher Materialausbeute und Automatisierung |

| Wichtige Faktoren | Abhängig von der Pulverqualität und dem Werkzeugdesign für optimale Leistung |

Sind Sie bereit, die Effizienz Ihres Labors mit dem kaltisostatischen Pressen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die präzise, energieeffiziente Lösungen bieten und Abfall und Betriebskosten reduzieren. Kontaktieren Sie uns noch heute über unser Kontakt-Formular um zu besprechen, wie unsere Geräte Ihre speziellen Anforderungen erfüllen und nachhaltige Innovationen in Ihrem Labor fördern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität