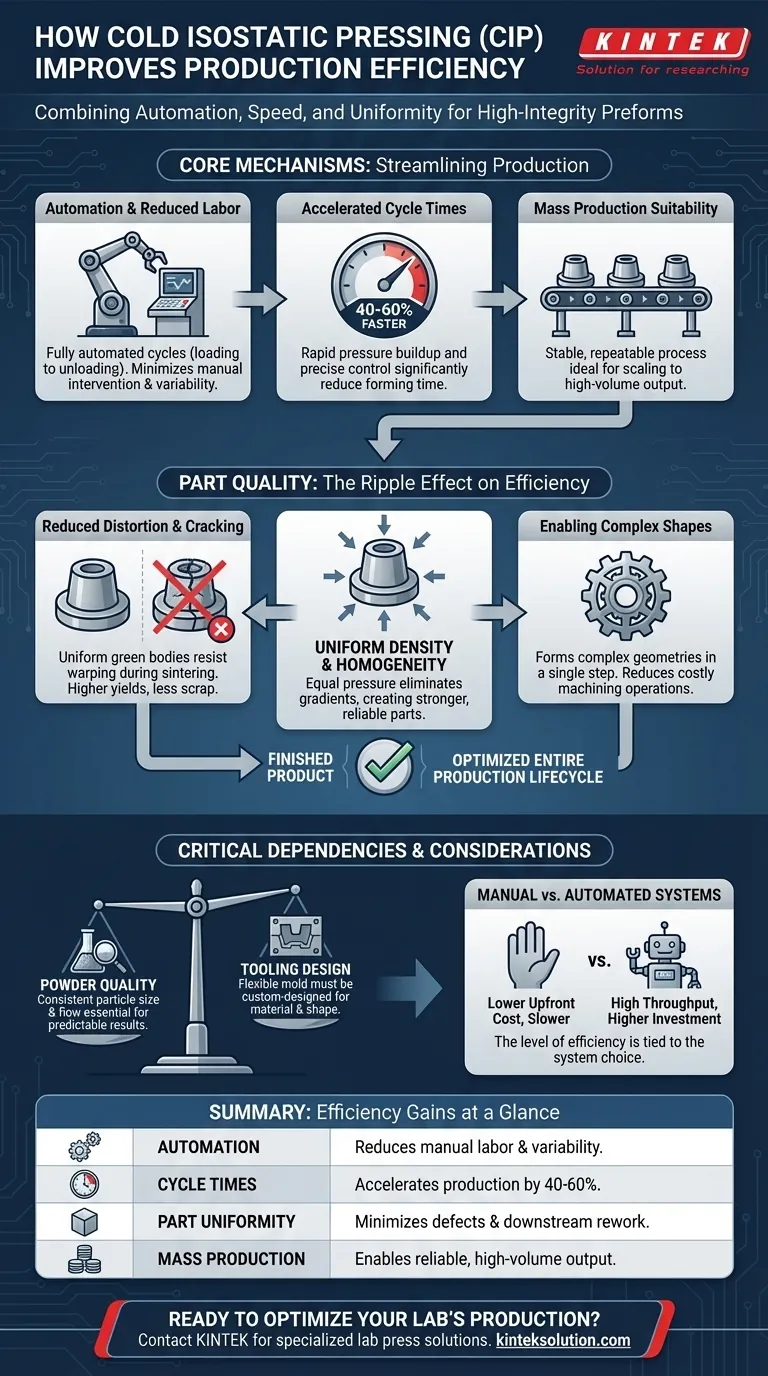

Der Kern des Verfahrens Das Kalt-Isostatische Pressen (CIP) verbessert die Produktionseffizienz durch die Kombination von Automatisierung, schnellen Zykluszeiten und der Fähigkeit, hochgradig einheitliche Teile in großen Mengen zu produzieren.Dieses Verfahren reduziert den manuellen Arbeitsaufwand erheblich und erzeugt hochintegrierte Vorformlinge, die Defekte und Abfälle in den nachfolgenden Fertigungsstufen wie Sintern oder Bearbeitung minimieren.

Die wahre Effizienz von CIP geht über die eigentliche Pressphase hinaus.Durch die Herstellung hochwertiger, endkonturnaher Teile mit gleichmäßiger Dichte werden Nacharbeit, Ausschuss und Nachbearbeitungszeit drastisch reduziert und der gesamte Produktionszyklus optimiert.

Die Kernmechanismen der CIP-Effizienz

Das kaltisostatische Pressen rationalisiert die Produktion durch mehrere Vorteile gegenüber herkömmlichen Verdichtungsmethoden.Diese Mechanismen wirken zusammen, um den Durchsatz zu erhöhen, die Kosten zu senken und die Qualität der Endprodukte zu verbessern.

Automatisierung und reduzierter Arbeitsaufwand

Moderne elektrische CIP-Systeme automatisieren den gesamten Presszyklus, von der Beladung und Druckbeaufschlagung bis zur Druckentlastung und Entladung.Durch diese Automatisierung wird der Bedarf an manuellen Eingriffen des Bedieners minimiert, was nicht nur die Arbeitskosten senkt, sondern auch eine wichtige Quelle für Prozessschwankungen und mögliche Verunreinigungen beseitigt.

Verkürzte Zykluszeiten

Automatisierte CIP-Anlagen bieten eine präzise Kontrolle der Druckparameter und ermöglichen einen schnellen Druckaufbau.Im Vergleich zu älteren, manuell betriebenen CIP-Anlagen können moderne automatisierte Verfahren die Formgebungszeit um 40% bis 60% reduzieren Dadurch erhöht sich die Anzahl der Teile, die in einem bestimmten Zeitraum hergestellt werden können, unmittelbar.

Eignung für die Massenproduktion

Das CIP-Verfahren ist von Natur aus stabil und wiederholbar.Sobald die Parameter für ein bestimmtes Teil und Material festgelegt sind, kann das System zuverlässig Tausende von identischen Komponenten herstellen.Diese Stabilität macht es zu einer idealen Technologie für die Skalierung auf die Massenproduktion.

Wie die Teilequalität die Gesamteffizienz steigert

Ein wichtiger und oft übersehener Aspekt der CIP-Effizienz ist die Auswirkung auf die Qualität des Zwischenteils, des so genannten "Grünlings".Diese anfängliche Qualität hat einen Kaskadeneffekt, der Probleme verhindert und im gesamten restlichen Fertigungsprozess Zeit spart.

Gleichmäßige Dichte und Homogenität

Beim CIP-Verfahren wird der Druck gleichmäßig aus allen Richtungen ausgeübt, wodurch eine feste, homogene Masse mit sehr gleichmäßiger Dichte entsteht.Dadurch werden die beim uniaxialen Pressen üblichen Dichtegradienten und Schwachstellen beseitigt, was zu stärkeren, zuverlässigeren Endkomponenten führt.

Geringere Verformung und Rissbildung

Da die mit CIP hergestellten Grünkörper so gleichmäßig sind, kommt es während der hohen Temperaturen der anschließenden Sinterphase kaum zu Verformungen, Verwerfungen oder Rissen.Dadurch wird die endgültige Ausbeute drastisch erhöht und die Menge des Ausschussmaterials, eine der Hauptquellen für Ineffizienz und Kosten, reduziert.

Ermöglichung komplexer Formen

CIP ist in der Lage, komplexe Geometrien in einem einzigen Pressvorgang zu formen.Dadurch können mehrere zeitaufwändige und teure Bearbeitungsvorgänge entfallen, die erforderlich wären, wenn das Teil aus einem einfachen Block oder Stab hergestellt würde.

Verstehen der Abhängigkeiten und Kompromisse

Die Effizienzgewinne durch KVP ergeben sich nicht automatisch.Sie hängen in hohem Maße von einer sorgfältigen Prozesskontrolle und Vorabinvestitionen in Materialien und Werkzeuge ab.

Die kritische Rolle der Pulverqualität

Die Effizienz des Pressvorgangs wird direkt von der Qualität des Rohpulvers beeinflusst.Das Material muss die richtige Partikelgrößenverteilung, Fließfähigkeit und Klopfdichte aufweisen, um sicherzustellen, dass es die Form gleichmäßig füllt und vorhersehbar komprimiert.Inkonsistentes Pulver führt zu inkonsistenten Teilen und Prozessausfällen.

Der Einfluss des Werkzeugdesigns

Die flexible Form oder der "Sack", der bei der CIP verwendet wird, ist ein wichtiger Teil des Werkzeugs.Ihr Design muss auf das verwendete Pulver und die gewünschte Endform zugeschnitten sein.Ein schlecht konstruiertes Werkzeug kann keine präzisen Teile herstellen, was zu Abfall und Stillstandzeiten führt.

Manuelle vs. automatisierte Systeme

Zwar bieten alle KVP-Verfahren Vorteile, doch hängt der Grad der Effizienz vom jeweiligen System ab.Die manuelle CIP ist im Vorfeld weniger kostspielig, aber wesentlich arbeitsintensiver und langsamer.Vollautomatische elektrische CIP-Systeme bieten den höchsten Durchsatz und die beste Konsistenz, erfordern jedoch eine größere Investition.

Die richtige Wahl für Ihre Anwendung

Um das kaltisostatische Pressen effektiv zu nutzen, sollten Sie Ihre Implementierungsstrategie auf Ihr primäres Produktionsziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Investieren Sie in ein vollautomatisches elektrisches CIP-System, um die Vorteile der schnellen, wiederholbaren Zykluszeiten und des minimalen Arbeitsaufwands zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochintegrierter, komplexer Teile liegt: Legen Sie Wert auf eine strenge Kontrolle der Pulverqualität und arbeiten Sie mit Experten zusammen, um Präzisionswerkzeuge zu entwickeln, die Ausfälle in der Weiterverarbeitung minimieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: CIP bietet ein außergewöhnlich stabiles Umformverfahren, aber bedenken Sie, dass diese Stabilität von der Konsistenz Ihrer Ausgangsmaterialien abhängt.

Wenn Sie CIP als integrierten Teil Ihres Arbeitsablaufs betrachten, können Sie Effizienzgewinne erzielen, die weit über die Druckmaschine selbst hinausgehen.

Zusammenfassende Tabelle:

| Effizienz-Faktor | Hauptvorteil |

|---|---|

| Automatisierung | Reduziert manuelle Arbeit und Variabilität |

| Zykluszeiten | Beschleunigt die Produktion um 40-60% |

| Gleichmäßigkeit der Teile | Minimiert Fehler und nachgelagerte Nacharbeit |

| Massenproduktion | Ermöglicht eine zuverlässige Produktion in hohen Stückzahlen |

Sind Sie bereit, die Produktion in Ihrem Labor mit kaltisostatischem Pressen zu optimieren? KINTEK hat sich auf Laborpressen spezialisiert, darunter automatische Laborpressen, isostatische Pressen und beheizte Laborpressen, die die Effizienz steigern, die Kosten senken und hochwertige Ergebnisse für Ihre Laboranforderungen gewährleisten. Kontaktieren Sie uns noch heute um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen