Im Wesentlichen liegt die Bedeutung des kalten isostatischen Pressens (KIP) in seiner einzigartigen Fähigkeit, bei Raumtemperatur perfekt gleichmäßigen, allseitigen Druck auf ein Pulvermaterial auszuüben. Dieser hydrostatische Prozess überwindet die grundlegenden Einschränkungen traditioneller Pressverfahren und ermöglicht es Herstellern, komplexe Formen mit außergewöhnlich konsistenter Dichte, Festigkeit und vorhersagbarem Verhalten in späteren Produktionsstufen wie dem Sintern zu formen.

Der zentrale Wert von KIP liegt nicht nur darin, Teile herzustellen, sondern bessere Teile. Durch die Eliminierung der in anderen Methoden inhärenten Werkzeugwandreibung wird ein höheres Maß an Materialintegrität und geometrischer Komplexität erreicht, wodurch pulverförmige Rohmaterialien in endkonturnahe Bauteile mit überlegenen strukturellen Eigenschaften umgewandelt werden.

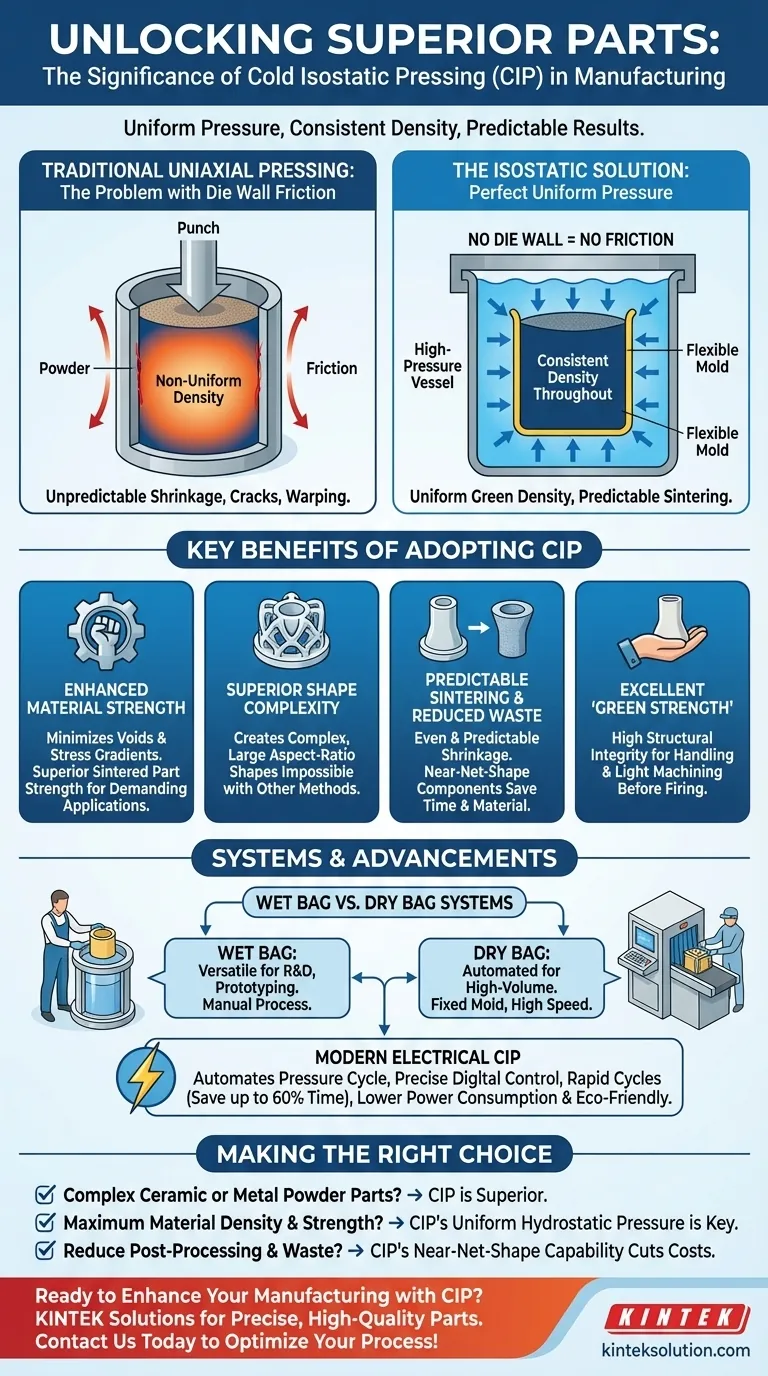

Wie KIP eine grundlegende Fertigungsherausforderung löst

Um den Wert von KIP zu verstehen, müssen Sie zunächst das Problem verstehen, das es löst: den inhärenten Fehler bei der traditionellen Bauteilverdichtung.

Das Problem beim uniaxialen Pressen

Beim konventionellen Gesenkpressen wird der Druck aus einer oder zwei Richtungen (uniaxial oder biaxial) ausgeübt. Dies erzeugt eine erhebliche Reibung zwischen dem Pulver und den Gesenkwänden.

Diese Reibung verhindert, dass der Druck gleichmäßig über das gesamte Teil übertragen wird. Das Ergebnis ist ein Bauteil mit ungleichmäßiger Dichte – dichter in der Nähe der Stempeloberflächen und weniger dicht in der Mitte und in der Nähe der Wände. Diese Inkonsistenz führt zu unvorhersehbarem Schrumpfen, Verziehen und potenziellen Rissen während des Sinterns.

Die isostatische Lösung: Gleichmäßiger Druck

KIP umgeht diese Einschränkung vollständig. Bei diesem Verfahren wird Pulver in eine versiegelte, flexible Elastomermatrize gegeben. Diese Matrize wird dann in einem Hochdruckbehälter in eine Flüssigkeit getaucht.

Wenn Druck auf die Flüssigkeit ausgeübt wird, wird dieser hydrostatisch – gleichmäßig und gleichzeitig aus allen Richtungen – auf die flexible Matrize übertragen. Es gibt keine Werkzeugwand und daher keine Reibung.

Das Ergebnis: Gleichmäßige Gründichte

Da der Druck perfekt gleichmäßig ist, verdichtet sich das Pulver zu einer konsistenten Dichte im gesamten Teil, unabhängig von seiner Form oder Komplexität.

Dieses hochgradig gleichmäßige vorgesinterte Bauteil, bekannt als „Grünling“, ist das primäre Ziel von KIP. Diese Gleichmäßigkeit ist die Grundlage für alle nachfolgenden Vorteile des Prozesses.

Hauptvorteile der Einführung von KIP

Das Erreichen einer gleichmäßigen Gründichte führt direkt zu erheblichen Vorteilen in Bezug auf Qualität, Effizienz und Kosten.

Verbesserte Materialfestigkeit und -integrität

Die gleichmäßige Verdichtung minimiert interne Hohlräume und eliminiert die Spannungsgradienten, die beim traditionellen Pressen zu Rissen führen. Dies führt zu einem gesinterten Endteil mit überlegener Materialfestigkeit, wodurch es für hochbeanspruchte Anwendungen geeignet ist.

Überragende Formkomplexität und Gleichmäßigkeit

Ohne die Einschränkungen starrer Formen und Reibung kann KIP komplexe und große Formate mit hohen Seitenverhältnissen herstellen, die mit anderen Methoden unmöglich zu realisieren wären. Der hydrostatische Druck stellt sicher, dass selbst komplizierte Merkmale mit dimensionaler Genauigkeit und Regelmäßigkeit geformt werden.

Vorhersagbares Sintern und weniger Abfall

Ein Teil mit gleichmäßiger Dichte schrumpft während der abschließenden Hochtemperatur-Sinterphase gleichmäßig und vorhersehbar. Dies führt zu einem „endkonturnahen“ Bauteil, das deutlich weniger Nachbearbeitung erfordert, was wertvolle Zeit, Rohmaterialien spart und die gesamten Produktionskosten senkt.

Ausgezeichnete „Grünfestigkeit“ für die Handhabung

Obwohl ungesintert, besitzen die dicht und gleichmäßig verdichteten Grünlinge genügend strukturelle Integrität, um gehandhabt, bewegt und sogar leicht bearbeitet zu werden, bevor sie endgültig gebrannt werden. Dies verbessert die Prozesseffizienz und reduziert Bruch.

Verständnis der Kompromisse und modernen Fortschritte

Obwohl leistungsstark, ist KIP keine Universallösung. Die Wahl des Systems und der Technologie hängt vollständig von Ihren Produktionsbedürfnissen ab.

Nassbeutel- vs. Trockenbeutelsysteme

Die ursprüngliche Methode, das Nassbeutel-KIP, beinhaltet das manuelle Einlegen der versiegelten Form in den Druckbehälter. Sie ist äußerst vielseitig und ideal für F&E, Prototypenbau und die Kleinserienproduktion verschiedener Teilegrößen.

Das Trockenbeutel-KIP integriert die flexible Form direkt in den Druckbehälter, was einen stärker automatisierten Prozess ermöglicht. Pulver wird in die feste Form geladen, gepresst und ausgeworfen, wodurch es sich viel besser für hochvolumige, dedizierte Produktionsläufe eines einzelnen Teiledesigns eignet.

Der Aufstieg des elektrischen KIP

Moderne elektrische KIP-Systeme stellen eine bedeutende Weiterentwicklung dar. Sie automatisieren den gesamten Druckzyklus und ersetzen ältere, langsamere Hydraulikpumpen.

Diese Systeme bieten eine präzise digitale Drucksteuerung, ermöglichen schnelle Zyklen, die bis zu 60 % der Umformzeit einsparen können, und arbeiten mit geringerem Stromverbrauch. Diese Automatisierung reduziert die Arbeitskosten, minimiert die Verunreinigung des Druckmediums und senkt die Umweltbelastung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob KIP für Sie geeignet ist, erfordert die Abstimmung seiner Fähigkeiten mit Ihrem primären Fertigungsziel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Keramik- oder Metallpulverteile liegt: KIP ist die überlegene Wahl für die Herstellung von Formen, die mit traditionellem uniaxialem Pressen schwierig oder unmöglich zu formen sind.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialdichte und -festigkeit liegt: Der gleichmäßige hydrostatische Druck von KIP minimiert interne Fehler und Schwachstellen, was nach dem Sintern zu überlegenen Endprodukten führt.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Nachbearbeitung und des Materialausschusses liegt: Die Fähigkeit von KIP, endkonturnahe Bauteile mit vorhersagbarem Schrumpf zu erzeugen, reduziert den Bedarf an umfangreicher und kostspieliger Bearbeitung erheblich.

Letztendlich ermöglicht Ihnen das kalte isostatische Pressen, die geometrischen und materiellen Einschränkungen der konventionellen Pulvermetallurgie zu überwinden.

Zusammenfassungstabelle:

| Aspekt | Bedeutung von KIP |

|---|---|

| Druckanwendung | Gleichmäßiger, allseitiger hydrostatischer Druck bei Raumtemperatur |

| Hauptvorteil | Eliminiert Werkzeugwandreibung für gleichmäßige Dichte und Festigkeit |

| Formgebung | Produziert komplexe und große Formen mit hohem Seitenverhältnis |

| Sinterergebnis | Vorhersagbares Schrumpfen, reduziert Nachbearbeitung und Abfall |

| Grünfestigkeit | Hohe Integrität für Handhabung und leichte Bearbeitung vor dem Brennen |

| Systemtypen | Nassbeutel (vielseitig für F&E) und Trockenbeutel (automatisiert für hohe Stückzahlen) |

Bereit, Ihre Fertigung mit kaltem isostatischen Pressen zu verbessern? KINTEK ist spezialisiert auf Laborpressmaschinen, einschließlich isostatischer Pressen, die darauf ausgelegt sind, gleichmäßige Dichte, überragende Festigkeit und weniger Abfall für Ihre Laboranforderungen zu liefern. Egal, ob Sie mit Keramik- oder Metallpulvern arbeiten, unsere Lösungen helfen Ihnen, präzise, qualitativ hochwertige Teile effizient herzustellen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere KIP-Geräte Ihren Produktionsprozess optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz