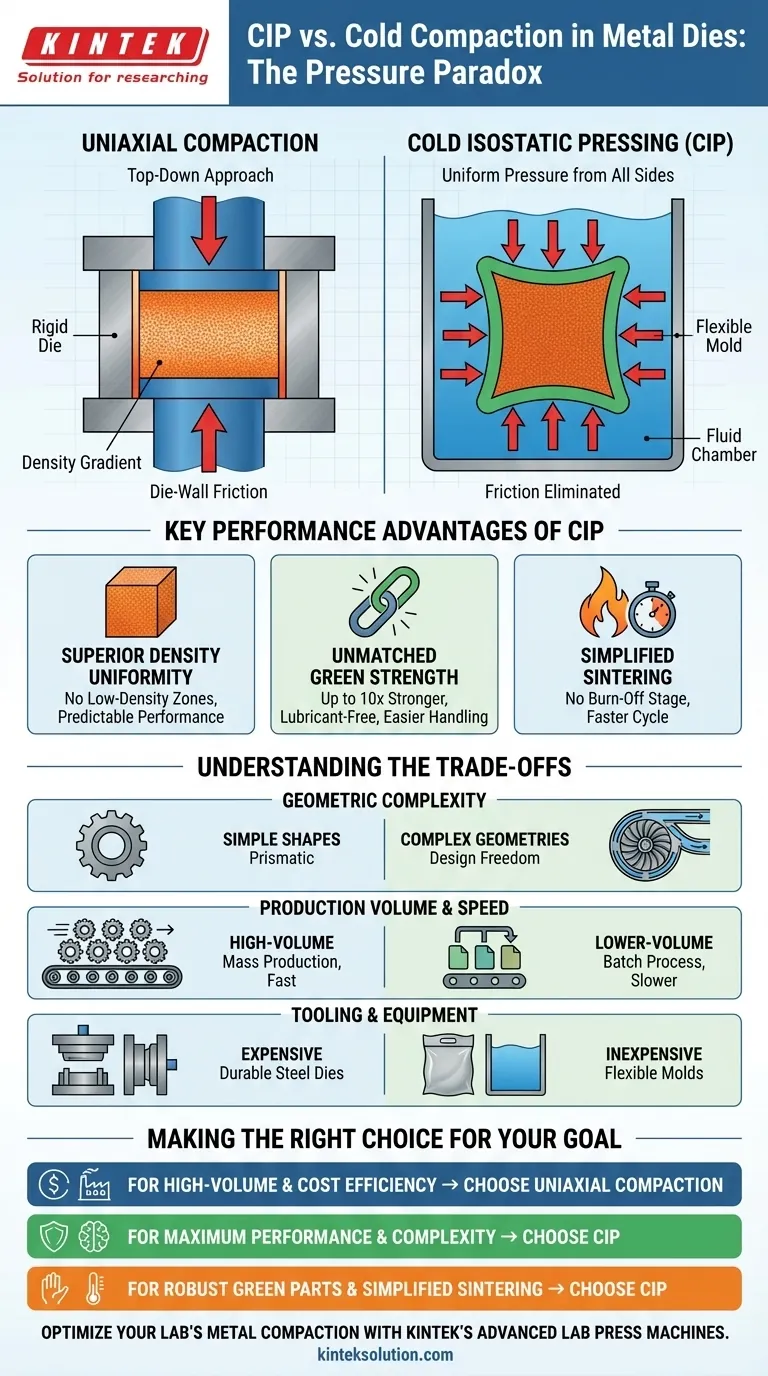

Im Kern dreht sich der Vergleich zwischen Kaltisostatischem Pressen (CIP) und Kaltverpressung in Metallmatrizen darum, wie Druck ausgeübt wird. Die konventionelle Kaltverpressung ist ein uniaxialer Prozess, bei dem Kraft aus einer Richtung ausgeübt wird, während CIP einen gleichmäßigen Druck aus allen Richtungen anwendet, was zu erheblichen Unterschieden in den Materialeigenschaften und der geometrischen Leistungsfähigkeit führt.

Die Wahl besteht nicht darin, welche Methode universell "besser" ist, sondern welche für das Ziel angemessen ist. Die uniaxiale Matrizenverdichtung zeichnet sich bei der Großserienproduktion einfacher Formen aus, während CIP die überlegene Methode zur Herstellung komplexer Hochleistungskomponenten mit gleichmäßiger Dichte ist.

Der grundlegende Unterschied: Druckanwendung

Die Art und Weise, wie Druck auf das Metallpulver ausgeübt wird, bestimmt die endgültigen Eigenschaften des verdichteten Teils. Diese beiden Methoden stellen grundlegend unterschiedliche Ansätze dar.

Uniaxiale Verdichtung: Der Top-Down-Ansatz

Die konventionelle Kaltverpressung verwendet eine starre Metallmatrize und Stempel. Pulver wird in den Matrizenhohlraum gefüllt, und eine hydraulische Presse drückt die Stempel zusammen, wodurch das Pulver entlang einer einzigen vertikalen Achse komprimiert wird.

Diese unidirektionale Kraft erzeugt eine erhebliche Herausforderung: Matrizenwandreibung. Beim Pressen des Pulvers reiben die Partikel an den starren Matrizenwänden, was ihre Bewegung behindert und Dichtegradienten erzeugt. Die am weitesten von den Stempeln entfernten Bereiche sind oft weniger dicht.

Um diese Reibung zu mindern, werden Schmiermittel in das Pulver gemischt. Obwohl für den Prozess notwendig, sind diese Schmiermittel ein nicht-strukturelles Bindemittel, das später ausgebrannt werden muss, und ihre Anwesenheit schwächt das vorgesinterte Teil naturgemäß.

Kaltisostatisches Pressen (CIP): Gleichmäßiger Druck von allen Seiten

CIP verfolgt einen völlig anderen Ansatz. Das Pulver wird in eine flexible, elastomere Form gegeben, die dann versiegelt und in eine Hochdruckflüssigkeitskammer getaucht wird.

Die Flüssigkeit wird unter Druck gesetzt und übt gleichzeitig gleichmäßige Kraft von allen Seiten auf die Form aus. Dies ist vergleichbar mit dem Druck, den man tief unter Wasser spüren würde.

Da der Druck isostatisch (von allen Seiten gleich) ist und durch eine flexible Form übertragen wird, wird die Matrizenwandreibung vollständig eliminiert. Dies ist der entscheidende mechanische Vorteil des CIP-Verfahrens.

Wesentliche Leistungsvorteile von CIP

Die Eliminierung der Matrizenwandreibung und das Fehlen erforderlicher Schmiermittel verleihen CIP-gefertigten Teilen mehrere deutliche Leistungsvorteile gegenüber ihren uniaxial gepressten Gegenstücken.

Überragende Dichtegleichmäßigkeit

Durch die Eliminierung von Reibung als Variable erzeugt CIP Teile mit einer außergewöhnlich gleichmäßigen Dichteverteilung. Es gibt keine Bereiche geringer Dichte, was für Komponenten, die hohen mechanischen oder thermischen Belastungen ausgesetzt sind, entscheidend ist.

Diese Gleichmäßigkeit gewährleistet eine vorhersehbare Leistung und eine konsistente Schrumpfung während des abschließenden Sinterprozesses.

Unübertroffene Grünfestigkeit

"Grünfestigkeit" bezieht sich auf die mechanische Festigkeit des Teils nach dem Verdichten, aber bevor es gesintert wurde. Da CIP keine Schmiermittel erfordert, die mit dem Pulver vermischt werden müssen, besteht das Teil ausschließlich aus mechanisch ineinandergreifenden Metallpartikeln.

Dies führt zu einem grünen Teil, das bis zu zehnmal stärker sein kann als ein uniaxial gepresstes Teil, das Schmiermittel enthält. Diese hohe Grünfestigkeit erleichtert die Handhabung und Bearbeitung der Komponenten vor dem abschließenden Sintern erheblich.

Vereinfachtes Sintern

Uniaxial gepresste Teile erfordern am Anfang des Sinterzyklus einen langsamen, sorgfältig kontrollierten Schmiermittel-Ausbrennprozess. Dies erhöht Zeit, Energiekosten und Komplexität des Herstellungsprozesses.

CIP-Teile, da sie schmiermittelfrei sind, können direkt in den Hochtemperaturbereich des Sinterzyklus übergehen, was die Produktion rationalisiert.

Die Kompromisse verstehen: Form, Geschwindigkeit und Maßstab

Obwohl CIP klare Leistungsvorteile bietet, bleibt die uniaxiale Verdichtung aus gutem Grund ein dominierender Industrieprozess. Die Wahl beinhaltet praktische Kompromisse bei Geometrie, Produktionsgeschwindigkeit und Werkzeugen.

Geometrische Komplexität

Die Verwendung flexibler Formen bei CIP ermöglicht die Herstellung von Teilen mit hochkomplexen Geometrien, einschließlich Hinterschneidungen, komplizierten inneren Hohlräumen und ungleichmäßigen Querschnitten, die in einer starren Matrize unmöglich zu erzeugen sind.

Die uniaxiale Verdichtung ist weitgehend auf einfache, prismatische Formen mit einem gleichmäßigen Querschnitt beschränkt, die leicht aus einer starren Matrize ausgeworfen werden können.

Produktionsvolumen und Geschwindigkeit

Das uniaxiale Pressen ist ein schneller, hochautomatischer Prozess. Die Zykluszeiten können in Sekunden gemessen werden, was es ideal für die Massenproduktion von Millionen einfacher Teile wie Zahnrädern, Buchsen und Lagern macht.

CIP ist ein Batch-Prozess mit deutlich längeren Zykluszeiten, oft in Minuten gemessen. Es eignet sich besser für geringvolumige, hochwertige Komponenten, bei denen Leistung der primäre Faktor ist.

Werkzeuge und Ausrüstung

Werkzeuge für das uniaxiale Pressen (gehärtete Stahlmatrizen und Stempel) sind teuer in Design und Herstellung, aber extrem langlebig und können Millionen von Teilen produzieren. Die Pressen selbst sind ebenfalls eine große Kapitalinvestition.

Werkzeuge für CIP (elastomere Formen) sind relativ kostengünstig in der Herstellung, wodurch sie für Prototypen und die Produktion kleinerer Chargen von Teilen kosteneffektiv sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Verdichtungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen liegt: Die uniaxiale Matrizenverdichtung ist der Industriestandard für ihre unübertroffene Geschwindigkeit, Automatisierung und niedrigen Kosten pro Teil im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung und geometrischer Komplexität liegt: CIP ist die klare Wahl für seine Fähigkeit, Teile mit überragender Dichtegleichmäßigkeit, Festigkeit und Designfreiheit herzustellen.

- Wenn Ihr Hauptaugenmerk auf robusten vorgesinterten Teilen oder einem vereinfachten thermischen Zyklus liegt: Die hohe Grünfestigkeit und die schmiermittelfreie Zusammensetzung von CIP bieten erhebliche Vorteile bei der Handhabung und der nachfolgenden Verarbeitung.

Letztendlich hängt Ihre Entscheidung von einem klaren Verständnis ab, ob Sie auf Volumen und Kosten oder auf ultimative Leistung und Designkomplexität optimieren.

Zusammenfassungstabelle:

| Merkmal | Kaltisostatisches Pressen (CIP) | Kaltverpressung in Metallmatrizen |

|---|---|---|

| Druckanwendung | Isostatisch (von allen Seiten gleich) | Uniaxial (aus einer Richtung) |

| Dichtegleichmäßigkeit | Hoch, gleichmäßige Verteilung | Geringer, mit Gradienten aufgrund von Reibung |

| Grünfestigkeit | Bis zu 10x stärker, schmiermittelfrei | Schwächer, erfordert Schmiermittel |

| Geometrische Komplexität | Hoch, ermöglicht komplizierte Formen | Begrenzt auf einfache, prismatische Formen |

| Produktionsgeschwindigkeit | Langsamer, Batch-Prozess | Schneller, Hochvolumenproduktion |

| Werkzeugkosten | Niedriger, flexible Formen | Höher, starre Stahlmatrizen |

| Sinterprozess | Vereinfacht, kein Schmiermittel-Ausbrennen | Erfordert Schmiermittel-Ausbrennphase |

Optimieren Sie den Metallverdichtungsprozess Ihres Labors mit den fortschrittlichen Laborpressen von KINTEK! Egal, ob Sie eine automatische Laborpresse, eine isostatische Presse oder eine beheizte Laborpresse benötigen, unsere Lösungen liefern gleichmäßige Dichte, hohe Grünfestigkeit und die Fähigkeit, komplexe Geometrien zu verarbeiten – perfekt für Labore, die sich auf Hochleistungsmaterialien konzentrieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihre Forschung und Produktionseffizienz verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität