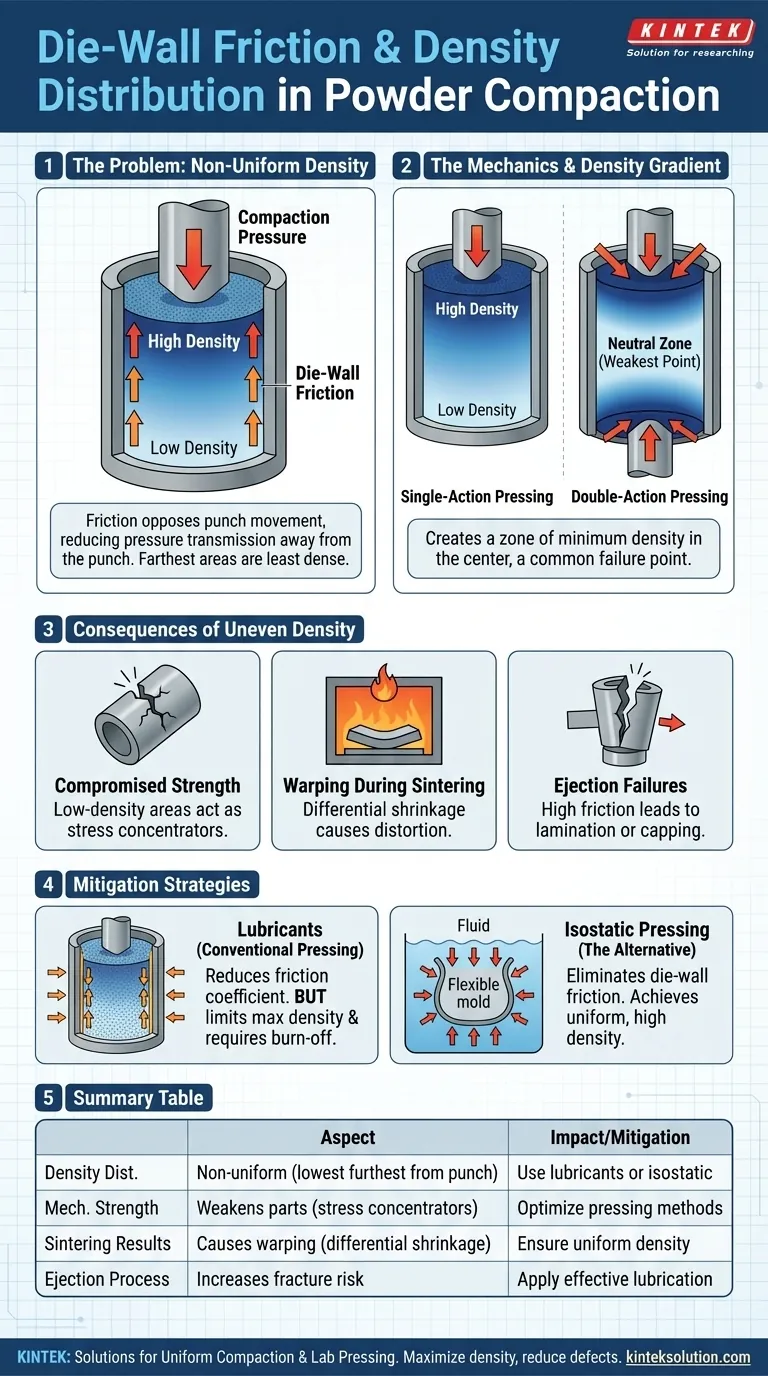

Bei der Pulververdichtung ist die Wandreibung der Matrize die Hauptursache für die ungleichmäßige Dichte in einem fertigen Bauteil. Wenn ein Stempel Druck ausübt, wirkt diese Reibung in die entgegengesetzte Richtung und bewirkt, dass die Verdichtungskraft auf ihrem Weg durch das Pulver abnimmt. Dies führt zu erheblichen Dichteunterschieden, wobei die Bereiche, die am weitesten vom Stempel entfernt sind, die geringste Dichte aufweisen.

Die Wandreibung der Matrize wirkt als Gegenkraft zum Verdichtungsdruck, wodurch Pulverpartikel, die näher an den beweglichen Stempeln liegen, stärker verdichtet werden als diejenigen, die weiter entfernt sind. Das Verständnis und die Minderung dieser Reibung sind der Schlüssel zur Herstellung fester, gleichmäßiger Komponenten.

Die Mechanik der Wandreibung der Matrize

Wie der Verdichtungsdruck verloren geht

Wenn ein Stempel Kraft auf eine Pulversäule ausübt, erzeugt der radiale (seitliche) Druck eine Pressung des Pulvers gegen die Matrizenwand. Dies erzeugt eine Reibungskraft, die der Bewegung des Stempels entgegenwirkt.

Dieser „Widerstand“ bedeutet, dass der Druck nicht gleichmäßig durch die Tiefe des Pulvers übertragen wird. Das Pulver oben, direkt unter dem Stempel, erfährt den höchsten Druck.

Erzeugung des Dichtegradienten

Der Druckverlust erzeugt direkt einen Dichtegradienten. Das Pulver, das dem beweglichen Stempel am nächsten ist, verdichtet sich auf eine hohe Dichte, während das weiter entfernte Pulver weniger Kraft erfährt und bei einer geringeren Dichte bleibt.

Bei einem Teil, das von einer Seite gepresst wird (Einseitige Pressung), liegt die niedrigste Dichte am Boden.

Die „Neutrale Zone“ bei der Zweiseitigen Pressung

Bei der fortschrittlicheren zweiseitigen Pressung, bei der Stempel von oben und unten Druck ausüben, tritt der Reibungseffekt von beiden Seiten auf.

Dies erzeugt eine Zone minimaler Dichte in der horizontalen Mitte des Bauteils. Diese „Neutrale Zone“ ist der schwächste Teil der Komponente und ein häufiger Fehlerpunkt.

Folgen ungleichmäßiger Dichte

Beeinträchtigte mechanische Festigkeit

Bereiche mit geringer Dichte sind von Natur aus schwächer und poröser. Sie wirken als Spannungskonzentratoren und bieten einen natürlichen Ausgangspunkt für Rissbildung während des Auswurfs, der Handhabung oder der anschließenden Verarbeitung.

Ein Bauteil ist nur so stark wie sein schwächster Punkt, und die Reibung sorgt immer dafür, dass ein Schwachpunkt entsteht.

Verzug und Verzerrung während des Sinterns

Das Sintern ist der Prozess des Erhitzens des verdichteten Teils, um die Partikel miteinander zu verbinden. Während dieser Phase schrumpft das Teil.

Bereiche mit geringerer Anfangsdichte schrumpfen stärker als Bereiche mit höherer Dichte. Dieses differenzielle Schrumpfen führt dazu, dass sich die Komponente verzieht, verzerrt oder sogar Risse bekommt.

Auswurffehler

Nach der Verdichtung muss das Teil aus der Matrize gedrückt werden. Die statische Reibung, die beim Auswerfen überwunden werden muss, kann immens sein.

Wenn die Auswurfkraft größer ist als die innere Festigkeit des schwächsten (geringst dichten) Abschnitts des Bauteils, bricht die Komponente, oft in einem Prozess, der als „Laminierung“ oder „Kappenbildung“ bezeichnet wird.

Die Kompromisse verstehen: Reibung mindern

Die Rolle von Schmiermitteln

Die gängigste Strategie zur Bekämpfung der Wandreibung der Matrize ist die Verwendung von Schmiermitteln. Diese können direkt in das Pulver gemischt (interne Schmierung) oder auf die Matrizenwände aufgetragen werden (externe Schmierung).

Schmiermittel beschichten die Pulverpartikel und die Matrizenoberfläche, wodurch der Reibungskoeffizient verringert wird und der Verdichtungsdruck effektiver übertragen werden kann.

Der Nachteil von internen Schmiermitteln

Obwohl sie wirksam sind, führen die Schmiermittel, die in das Pulver gemischt werden, ein nicht komprimierbares Material ein, das Volumen einnimmt. Dies begrenzt die maximal erreichbare „grüne“ (vor dem Sintern liegende) Dichte des Teils.

Im Wesentlichen opfern Sie etwas potenzielle Dichte, um eine bessere Dichteuniformität zu erzielen.

Die Herausforderung des Abschmelzens von Schmiermitteln

Diese Schmiermittel müssen vor der endgültigen Sinterphase vollständig aus dem Teil entfernt werden, typischerweise durch einen Heizzyklus bei niedrigerer Temperatur.

Wenn das Abschmelzen unvollständig ist, können die eingeschlossenen Schmiermittel Defekte wie Blasenbildung, Rußbildung oder erhöhte Porosität verursachen, was die endgültigen Materialeigenschaften beeinträchtigt. Dies ist ein kritischer Prozesskontrollschritt.

Die Alternative: Isostatisches Pressen

Beseitigung der Matrizenwand

Das isostatische Pressen bietet einen fundamental anderen Ansatz. Das Pulver wird in eine flexible Form gefüllt, die dann in eine Flüssigkeit getaucht wird. Die Flüssigkeit wird unter Druck gesetzt und übt gleichzeitig von allen Seiten gleichen Druck aus.

Da keine starre Matrizenwand und keine unidirektionale Stempelbewegung vorhanden sind, wird die Wandreibung der Matrize vollständig eliminiert.

Erreichen einer gleichmäßigen, hohen Dichte

Da der Druck gleichmäßig über die gesamte Oberfläche aufgebracht wird, weist die resultierende Komponente eine sehr gleichmäßige Dichte auf. Dies ermöglicht auch viel höhere Pressdichten im Vergleich zum herkömmlichen uniaxialen Pressen.

Diese Gleichmäßigkeit beseitigt die inneren Schwachstellen und die Probleme mit differentieller Schrumpfung, die bei uniaxial gepressten Teilen auftreten.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ansatz auszuwählen, müssen Sie Ihre Herstellungsmethode an die endgültigen Anforderungen der Komponente anpassen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen liegt: Optimieren Sie das herkömmliche Pressen durch den Einsatz effektiver Schmierung, zweiseitiger Stempel und sorgfältigem Werkzeugdesign, um Reibungseffekte zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Festigkeit für kritische Komponenten liegt: Verwenden Sie isostatisches Pressen, um die Wandreibung der Matrize und die damit verbundenen Defekte vollständig zu eliminieren.

- Wenn Sie Teilfehlfunktionen wie Risse oder Verzug beheben: Analysieren Sie die Fehlerstellen, um die durch Reibung verursachte „Neutrale Zone“ geringer Dichte zu identifizieren, und passen Sie dann Ihre Schmierstrategie oder Ihren Presszyklus an, um die Druckübertragung zu verbessern.

Letztendlich hängt ein erfolgreicher Verdichtungsprozess von der Kontrolle des Druckflusses ab, nicht nur von der bloßen Anwendung von Kraft.

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Wandreibung der Matrize | Minderungsstrategie |

|---|---|---|

| Dichteverteilung | Erzeugt ungleichmäßige Dichte, wobei die geringste Dichte am weitesten vom Stempel entfernt ist | Verwendung von Schmiermitteln oder isostatischem Pressen für gleichmäßigen Druck |

| Mechanische Festigkeit | Schwächung der Teile aufgrund von Spannungskonzentratoren in Bereichen geringer Dichte | Optimierung der Pressverfahren zur Reduzierung von Reibungseffekten |

| Sinterergebnisse | Verursacht Verzug und Verzerrung durch differentielles Schrumpfen | Sicherstellung einer gleichmäßigen Dichte zur Vermeidung von Defekten |

| Auswerfprozess | Erhöht das Risiko von Brüchen wie Laminierung oder Kappenbildung | Anwendung effektiver Schmierung und Kontrolle der Auswerfkräfte |

Haben Sie Probleme mit Dichteunterschieden und Teilfehlfunktionen in Ihrem Labor? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die Wandreibung der Matrize zu minimieren und eine gleichmäßige Verdichtung für festere, zuverlässigere Komponenten zu gewährleisten. Unsere Lösungen helfen Ihnen, eine höhere Dichte zu erreichen und Defekte wie Verzug und Rissbildung zu reduzieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Produktqualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

Andere fragen auch

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse