Vom technischen Standpunkt aus betrachtet Der Vorteil des kaltisostatischen Pressens (CIP) in Bezug auf die Kontrollierbarkeit liegt in der präzisen Steuerung der wichtigsten Prozessparameter. Durch die unabhängige Einstellung des angewandten Drucks, der Temperatur und der Haltezeit können Sie das Mikrogefüge und die endgültigen Eigenschaften des verdichteten Materials oder "Grünlings" mit außergewöhnlicher Beständigkeit direkt beeinflussen.

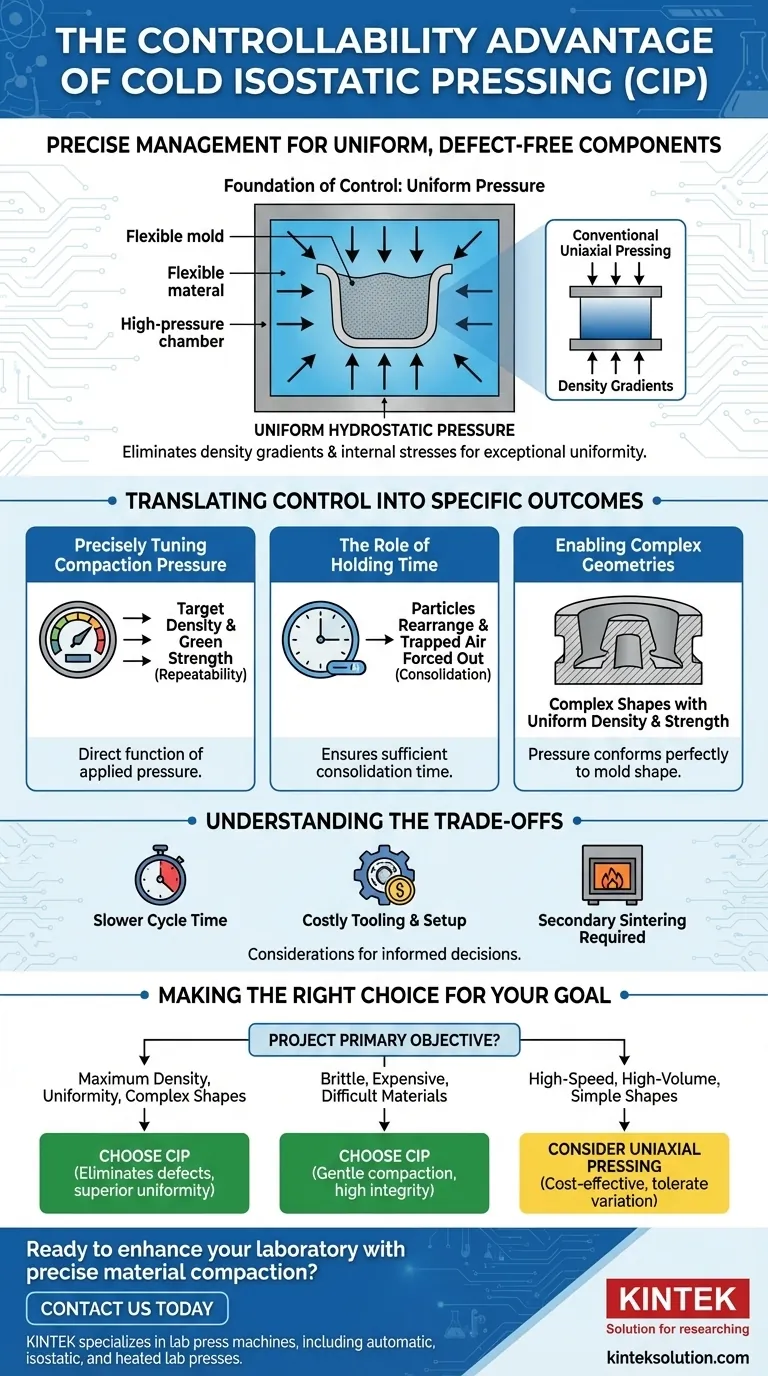

Der Kern der CIP-Steuerbarkeit liegt nicht in komplexen Maschinen, sondern in einem einfachen, leistungsstarken physikalischen Prinzip: gleichmäßiger hydrostatischer Druck. Diese grundlegende Kontrolle über die Krafteinwirkung ermöglicht die Herstellung äußerst gleichmäßiger, fehlerfreier Bauteile, die mit anderen Verfahren nur schwer oder gar nicht zu erreichen sind.

Die Grundlage der Kontrolle: Gleichmäßiger Druck

Die einzigartige Kontrolle, die das CIP-Verfahren bietet, ergibt sich direkt aus der Art der Kraftanwendung. Im Gegensatz zu herkömmlichen Verfahren, bei denen aus einer oder zwei Richtungen gepresst wird, umgibt CIP das Material mit Druck.

So funktioniert der isostatische Druck

Beim CIP-Verfahren wird Ihr pulverförmiges Material in einer flexiblen Form versiegelt. Diese Form wird dann in eine mit Flüssigkeit gefüllte Hochdruckkammer getaucht.

Eine externe Pumpe setzt die Flüssigkeit unter Druck, die diesen Druck dann gleichmäßig und gleichzeitig auf jeden einzelnen Punkt auf der Oberfläche der Form überträgt. Dies wird als hydrostatischer Druck bezeichnet.

Die Auswirkungen auf Dichte und Gleichmäßigkeit

Diese gleichmäßige Druckausübung ist der Schlüssel zur Kontrolle. Er sorgt dafür, dass sich das Pulver unabhängig von seiner Form gleichmäßig über sein gesamtes Volumen verdichtet.

Das Ergebnis ist ein Grünling mit außergewöhnlich hoher und gleichmäßiger Dichte . Dadurch werden die beim uniaxialen Pressen üblichen Dichtegradienten und inneren Spannungen vermieden, bei denen die Reibung mit den Werkzeugwänden dazu führt, dass das Teil in der Mitte eine geringere Dichte hat als an den Rändern.

Eliminierung von Verunreinigungen und Defekten

Da der Druck durch eine Flüssigkeit über eine flexible Form aufgebracht wird, sind die bei anderen Pressverfahren erforderlichen Schmiermittel für die Werkzeugwände nicht erforderlich.

Dadurch wird eine häufige Quelle für Verunreinigungen beseitigt, was zu einer höheren Reinheit des fertigen Teils führt. Der sanfte, allumfassende Druck minimiert auch das Risiko von Rissen und Hohlräumen, insbesondere bei spröden oder sehr feinen Pulvern.

Kontrolle in spezifische Ergebnisse umwandeln

Dank der Möglichkeit, die Prozessvariablen präzise zu steuern, können Sie das endgültige Bauteil genau auf Ihre Spezifikationen abstimmen.

Präzise Abstimmung des Verdichtungsdrucks

Die endgültige Dichte des Grünlings ist eine direkte Funktion des angewandten Drucks. Durch sorgfältige Steuerung des Pumpensystems können Sie genau den Druck einstellen, der erforderlich ist, um die gewünschte Dichte und Grünfestigkeit zu erreichen. Dies ermöglicht ein hohes Maß an Wiederholbarkeit von Teil zu Teil.

Die Rolle der Haltezeit

Die Haltezeit, d. h. die Dauer, während der das Material bei Höchstdruck gehalten wird, stellt sicher, dass das Pulver ausreichend Zeit hat, sich vollständig zu verfestigen. Dieser Schritt ermöglicht es, eingeschlossene Luft zu verdrängen und die Partikel in ihrer stabilsten, dichtesten Konfiguration anzuordnen. Durch die Einstellung dieses Parameters haben Sie eine weitere Kontrolle über die endgültige Gleichmäßigkeit.

Ermöglichung komplexer Geometrien

Da sich der Druck perfekt an die Form des Werkzeugs anpasst, eignet sich CIP hervorragend für die Herstellung von Teilen mit komplexen Geometrien, Hinterschneidungen oder inneren Hohlräumen. Durch die gleichmäßige Verdichtung wird sichergestellt, dass diese komplizierten Merkmale die gleiche hohe Dichte und Festigkeit aufweisen wie der Rest des Teils - ein Kunststück, das beim gerichteten Pressen nahezu unmöglich ist.

Die Kompromisse verstehen

Das CIP-Verfahren ist zwar leistungsstark, aber nicht die Universallösung für alle Anforderungen an die Pulververdichtung. Um eine fundierte Entscheidung treffen zu können, ist es wichtig, seine Grenzen zu kennen.

Überlegungen zur Zykluszeit

Der Prozess des Beladens der Kammer, der Druckbeaufschlagung der Flüssigkeit, des Haltens und der anschließenden Druckentlastung ist von Natur aus langsamer als die schnelle Prägebewegung einer mechanischen einachsigen Presse. Daher ist das CIP-Verfahren im Allgemeinen weniger für die Produktion einfacher Teile in extrem hohen Stückzahlen geeignet.

Werkzeugausstattung und Einrichtung

CIP erfordert flexible, elastomere Formen, die so gestaltet sein müssen, dass sie hohem Druck standhalten und sich der gewünschten Form anpassen. Dies ermöglicht zwar eine höhere Komplexität, aber die Werkzeuge können teurer sein und haben eine kürzere Lebensdauer als die beim einachsigen Pressen verwendeten Matrizen aus gehärtetem Stahl.

Sekundäre Verarbeitung ist erforderlich

Man darf nicht vergessen, dass beim CIP-Verfahren ein "Grünkörper" entsteht. Dieses Teil hat eine gute Festigkeit für die Handhabung, muss aber einen anschließenden Sinterprozess (Brennen) durchlaufen, um seinen endgültigen, vollständig dichten und gehärteten Zustand zu erreichen.

Die richtige Wahl für Ihr Ziel

Die Wahl des richtigen Verdichtungsverfahrens hängt ganz von der primären Zielsetzung Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte, Gleichmäßigkeit und komplexen Formen liegt: CIP ist die beste Wahl, da der hydrostatische Druck die Dichtegradienten und internen Defekte, die bei anderen Methoden auftreten, eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von spröden, teuren oder schwer zu verdichtenden Materialien liegt: CIP bietet die sanfte, gleichmäßige Verdichtung, die zur Herstellung von Teilen mit hoher Integrität erforderlich ist, ohne Risse zu verursachen oder wertvolles Material zu verschwenden.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits- und Großserienproduktion von einfachen Formen liegt: Das herkömmliche einachsige Pressen kann eine kostengünstigere Lösung sein, vorausgesetzt, Sie können gewisse Schwankungen in der Dichte tolerieren.

Um CIP effektiv zu nutzen, muss man verstehen, dass die Kontrolle über das Verfahren aus der Beherrschung der grundlegenden Anwendung von gleichmäßigem Druck resultiert.

Zusammenfassende Tabelle:

| Aspekt der Kontrolle | Hauptvorteil |

|---|---|

| Gleichmäßiger Druck | Eliminiert Dichtegradienten und innere Spannungen für eine gleichmäßige Verdichtung |

| Einstellbare Parameter | Ermöglicht die präzise Einstellung von Druck, Zeit und Temperatur für maßgeschneiderte Materialeigenschaften |

| Komplexe Geometrien | Ermöglicht die Herstellung komplizierter Formen mit gleichmäßiger Dichte und Festigkeit |

| Minimierung von Defekten | Reduziert Risse und Verunreinigungen, ideal für spröde oder feine Pulver |

Sind Sie bereit, die Möglichkeiten Ihres Labors durch präzise und gleichmäßige Materialverdichtung zu erweitern? KINTEK hat sich auf Laborpressen spezialisiert, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die besonderen Anforderungen von Laboren zugeschnitten sind. Unsere Lösungen bieten eine außergewöhnliche Kontrollierbarkeit und ermöglichen es Ihnen, hochdichte, fehlerfreie Teile mit komplexen Geometrien herzustellen. Kontaktieren Sie uns noch heute und besprechen Sie mit uns, wie unser Fachwissen Ihre Prozesse optimieren und Innovationen in Ihren Projekten vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte