Um einen Kaltisostatischen Pressprozess (KIP) zu optimieren, müssen sich Unternehmen auf drei Kernsäulen konzentrieren: rigorose Wartung der Ausrüstung, strategische Materialauswahl und präzise Prozesssteuerung. Dieser ganzheitliche Ansatz gewährleistet eine gleichbleibende Teilequalität, maximiert die Materialfestigkeit und reduziert die Betriebskosten durch Minimierung von Ausschuss und Zykluszeiten.

Die wahre Optimierung des KIP besteht nicht darin, eine einzelne Variable wie den Druck zu maximieren. Es geht darum, ein strategisches Gleichgewicht zwischen den Fähigkeiten Ihrer Ausrüstung, den Eigenschaften Ihres Materials und den gewünschten Endmerkmale Ihres Teils zu finden, um zuverlässig und kostengünstig einheitliche, hochfeste Komponenten herzustellen.

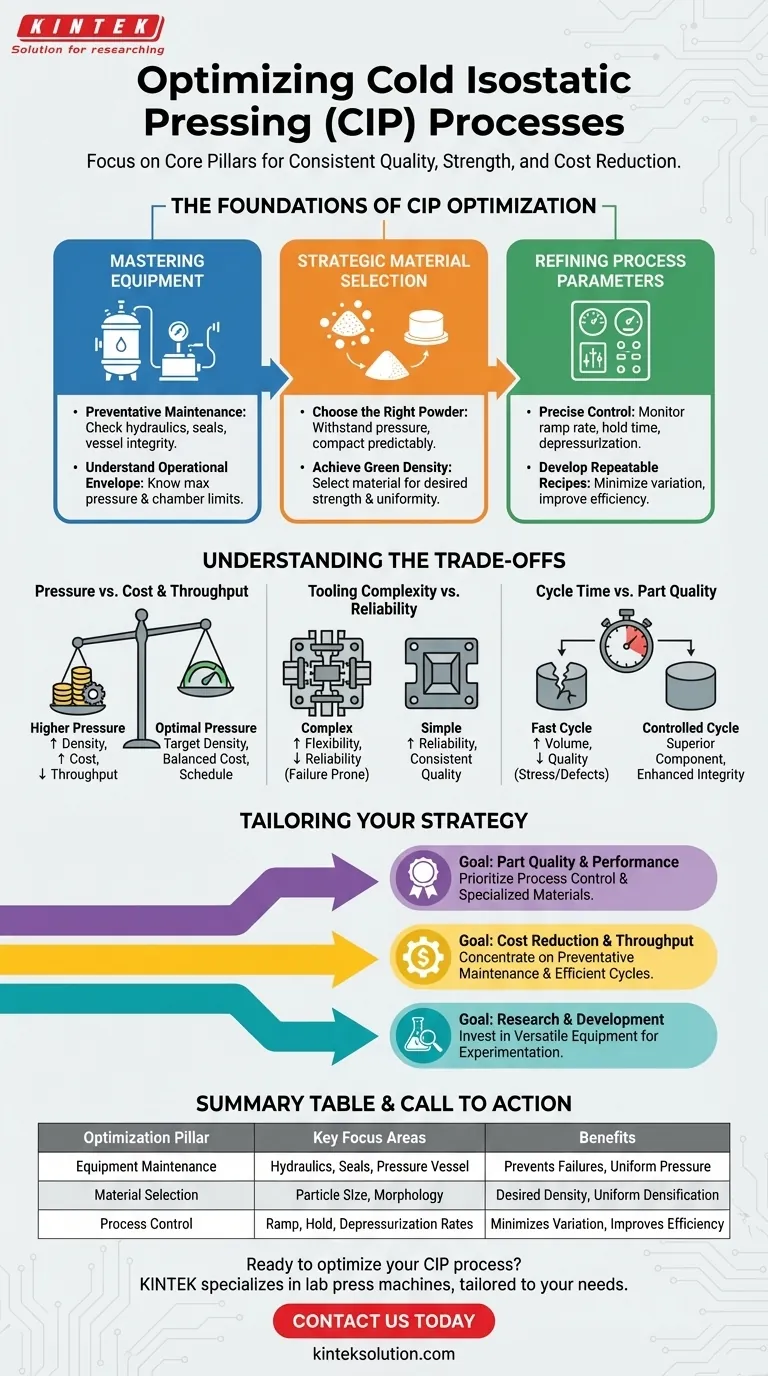

Die Grundlagen der KIP-Optimierung

Die Optimierung Ihrer KIP-Vorgänge erfordert einen systematischen Ansatz, der jedes Element des Prozesses berücksichtigt. Eine Schwäche in einem Bereich wird unweigerlich das Endergebnis beeinträchtigen, unabhängig von der Stärke in anderen Bereichen.

Beherrschen Sie Ihre Ausrüstung

Ihr Druckbehälter und Ihre Hydrauliksysteme sind das Herzstück des KIP-Prozesses. Ihre Zuverlässigkeit bestimmt die Konsistenz Ihrer Ergebnisse.

Regelmäßige vorbeugende Wartung ist nicht verhandelbar. Dies umfasst routinemäßige Kontrollen der Hydrauliksysteme, der Dichtungen und der Integrität des Druckbehälters selbst, um Ausfälle zu verhindern und eine gleichmäßige Druckanwendung zu gewährleisten.

Über die Wartung hinaus müssen Sie den optimalen Betriebsbereich Ihrer Ausrüstung verstehen. Dies umfasst den maximalen Druckbereich und das Kammervolumen, die die physikalischen und geometrischen Grenzen der Teile definieren, die Sie produzieren können.

Strategische Materialauswahl

Der Erfolg des KIP ist fundamental mit dem verarbeiteten Material verbunden. Das Ziel ist die Auswahl eines Pulvers, das nicht nur dem Druck standhält, sondern sich auch vorhersagbar verdichtet.

Ihr ausgewähltes Material muss in der Lage sein, die gewünschte „Grün“-Dichte und -Festigkeit zu erreichen. Verschiedene Materialien verhalten sich unter Druck unterschiedlich, was die Verdichtung und die endgültigen Eigenschaften der Komponente beeinflusst.

Ziehen Sie eine Partnerschaft mit Lieferanten oder Spezialisten in Betracht, die die Feinheiten von Pulvern für das isostatische Pressen verstehen, einschließlich der Partikelgrößenverteilung und Morphologie, die für eine gleichmäßige Verdichtung entscheidend sind.

Verfeinerung der Prozessparameter

Hier übersetzen Sie die Ausrüstungskapazität und Materialeigenschaften in eine hochwertige Komponente. Präzise Kontrolle ist der Schlüssel.

Überwachen und passen Sie wichtige Prozessschritte kontinuierlich an. Dazu gehören die Druckanstiegsrate, die Haltezeit bei maximalem Druck und die Druckentlastungsrate.

Das Ziel ist die Entwicklung eines wiederholbaren „Rezepts“ für jede Teile- und Materialkombination. Dies minimiert die Variation zwischen den Chargen, reduziert Ausschuss durch abgelehnte Teile und verbessert die Gesamteffizienz.

Die Kompromisse verstehen

Eine effektive Optimierung erfordert die Erkenntnis, dass jede Entscheidung einen Kompromiss beinhaltet. Das Ausreizen eines Parameters geht oft zu Lasten eines anderen.

Druck im Vergleich zu Kosten und Durchsatz

Während höherer Druck oft zu einer höheren Dichte führt, erhöht er auch die Belastung der Ausrüstung, was zu häufigerer Wartung und höherem Energieverbrauch führen kann.

Extrem hohe Drücke können auch die Zykluszeiten verlängern und so den Gesamtdurchsatz reduzieren. Der optimale Druck ist jener, der die notwendige Teile-Dichte erreicht, ohne Ihr Betriebsbudget oder Ihren Zeitplan unnötig zu belasten.

Werkzeugkomplexität im Vergleich zur Zuverlässigkeit

KIP ermöglicht komplexe Formen, aber komplizierte Werkzeuge (die flexible Form oder Tasche) können anfälliger für Ausfälle sein. Diese Formen können auch Bereiche erzeugen, in denen der Druck nicht perfekt gleichmäßig ausgeübt wird.

Oft sorgt ein einfacheres, robusteres Werkzeugdesign für eine höhere Prozesszuverlässigkeit und eine gleichmäßigere Teilequalität, selbst wenn es eine Nachbearbeitung nach dem Pressen erfordert.

Zykluszeit im Vergleich zur Teilequalität

Die Reduzierung der Zykluszeiten durch schnellere Anstiegsraten oder kürzere Haltezeiten kann das Produktionsvolumen erhöhen.

Dies kann jedoch innere Spannungen einführen oder zu einer unvollständigen oder ungleichmäßigen Verdichtung führen, wodurch die mechanische Integrität des Endteils beeinträchtigt wird. Ein langsamerer, kontrollierterer Zyklus führt fast immer zu einer überlegenen Komponente.

Maßschneidern Ihrer Optimierungsstrategie

Ihre spezifischen Ziele sollten Ihre Optimierungsprioritäten bestimmen. Nutzen Sie diese Leitlinien, um Ihre Anstrengungen dort zu konzentrieren, wo sie die größte Wirkung haben werden.

- Wenn Ihr Hauptaugenmerk auf Teilequalität und Leistung liegt: Priorisieren Sie eine präzise Prozesssteuerung und wählen Sie Materialien, die speziell für eine überlegene Verdichtung entwickelt wurden, auch wenn dies die Zykluszeiten verlängert.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung und Durchsatz liegt: Konzentrieren Sie sich auf vorbeugende Wartung, um die Betriebszeit zu maximieren, und verfeinern Sie die Zyklusparameter so, dass sie so effizient wie möglich sind, ohne die wesentliche Qualität zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Investieren Sie in vielseitige Geräte mit einem breiten Druckbereich und Kapazität, um Experimente mit neuartigen Materialien und komplexen Teilegeometrien zu ermöglichen.

Letztendlich verwandelt ein gut optimierter KIP-Prozess Rohpulver in eine vorhersagbare, hochwertige Komponente.

Zusammenfassungstabelle:

| Optimierungssäule | Schwerpunkte | Vorteile |

|---|---|---|

| Wartung der Ausrüstung | Regelmäßige Kontrollen von Hydrauliksystemen, Dichtungen und Druckbehälter | Verhindert Ausfälle, gewährleistet gleichmäßige Druckanwendung |

| Materialauswahl | Pulvereigenschaften wie Partikelgröße und Morphologie | Erreicht gewünschte Grün-Dichte und Festigkeit, ermöglicht gleichmäßige Verdichtung |

| Prozesssteuerung | Druckanstiegsrate, Haltezeit, Druckentlastungsrate | Minimiert Variationen, reduziert Ausschuss, verbessert die Effizienz |

Bereit, Ihren Kaltisostatischen Pressprozess zu optimieren? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Ihre Laboranforderungen zugeschnitten sind. Unser Fachwissen hilft Ihnen, eine gleichbleibende Teilequalität zu erzielen, die Materialfestigkeit zu maximieren und die Betriebskosten zu senken. Kontaktieren Sie uns noch heute, um herauszufinden, wie unsere Lösungen Ihre KIP-Vorgänge verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte