Der Kern des Verfahrens, Das kaltisostatische Pressen (CIP) erleichtert die Herstellung komplexer Teile, indem es eine Flüssigkeit verwendet, um einen gleichmäßigen, in alle Richtungen wirkenden Druck auf ein in einer flexiblen Form versiegeltes Pulver auszuüben. Im Gegensatz zu herkömmlichen Pressverfahren, bei denen aus einer oder zwei Richtungen gepresst wird, verdichtet dieser hydrostatische Druck das Pulver gleichmäßig in die exakte Form des Werkzeugs, unabhängig von dessen geometrischer Komplexität, Kurven oder Hinterschneidungen.

Der wahre Vorteil von CIP besteht nicht nur in der Herstellung komplexer Formen, sondern auch in der Herstellung von Formen mit sehr gleichmäßiger Dichte. Dadurch werden interne Schwachstellen, Dichtegradienten und strukturelle Spannungen, die bei herkömmlichen Pressverfahren auftreten, eliminiert, was zu einem stärkeren und zuverlässigeren Endprodukt führt.

Das Grundprinzip: Wie isostatischer Druck funktioniert

Das kaltisostatische Pressen beruht auf einem einfachen, aber wirkungsvollen physikalischen Gesetz: Das Pascalsche Prinzip, das besagt, dass der Druck, der auf eine eingeschlossene Flüssigkeit ausgeübt wird, unvermindert in jede Richtung übertragen wird.

Die Rolle der flexiblen Form

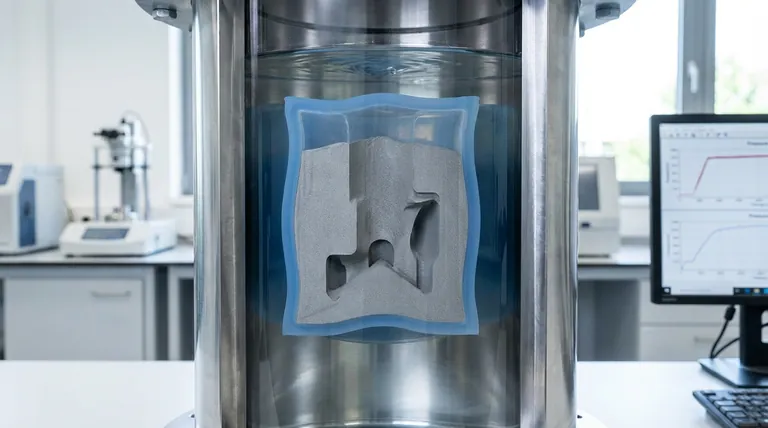

Zunächst wird ein pulverförmiges Material (z. B. Keramik oder Metall) in eine flexible, abgedichtete Form gefüllt, die in der Regel aus Gummi, Urethan oder PVC besteht. Die Form dieser Form ist ein Negativ des gewünschten Endteils.

Die Anwendung von Flüssigkeitsdruck

Die versiegelte Form wird dann in eine mit Flüssigkeit gefüllte Hochdruckkammer getaucht. Wenn die Kammer unter Druck gesetzt wird, überträgt die Flüssigkeit diesen Druck gleichmäßig auf jeden Punkt der Oberfläche der flexiblen Form.

Das Ergebnis: Gleichmäßige Verdichtung

Da der Druck von allen Seiten gleichzeitig ausgeübt wird, verdichtet sich das Pulver äußerst gleichmäßig. Die Partikel werden gleichmäßig zusammengepresst, wodurch ein solides, grünes" Teil entsteht, das die komplexe Geometrie der Form genau widerspiegelt.

Warum CIP sich dort auszeichnet, wo herkömmliche Methoden versagen

Die Grenzen herkömmlicher Pressverfahren werden deutlich, wenn es um die Herstellung von Teilen geht, die über einen einfachen Zylinder oder Block hinausgehen. CIP wurde speziell entwickelt, um diese Beschränkungen zu überwinden.

Überwindung der Grenzen des uniaxialen Pressens

Das herkömmliche einachsige Pressen wirkt wie ein Kolben, der nur von oben und unten Kraft ausübt. Dadurch entsteht eine erhebliche Reibung an den Werkzeugwänden, was zu einer ungleichmäßigen Dichte führt - die Bereiche in der Nähe der Kolben sind dichter als die Mitte. Dies schränkt die Teilegeometrie stark ein, insbesondere bei Bauteilen mit hohem Seitenverhältnis (Höhe/Breite) oder unterschiedlichen Querschnitten.

Erreichen einer konkurrenzlosen Gleichmäßigkeit der Dichte

Der in alle Richtungen wirkende Druck von CIP eliminiert diese Dichtegradienten. Ein Teil mit gleichmäßiger Dichte ist von entscheidender Bedeutung, da das Sintern (der Prozess der Erhitzung zum Verschmelzen des Pulvers) vorhersehbarer ist und Verzug, Risse und innere Defekte verhindert werden. Dies führt zu einer höheren mechanischen Festigkeit und Zuverlässigkeit.

Reduzieren oder Eliminieren von Bindemitteln

Beim einachsigen Pressen werden dem Pulver häufig Schmiermittel beigemischt, um die Reibung zwischen Matrize und Wand zu verringern. Diese Schmiermittel müssen später ausgebrannt werden, was zu Porosität und Verunreinigungen führen kann. Da beim CIP-Verfahren keine Reibung an den Matrizenwänden auftritt, wird der Bedarf an diesen Additiven erheblich reduziert bzw. eliminiert, was zu einem reineren Endmaterial führt.

Die Kompromisse verstehen

CIP ist zwar leistungsstark, aber keine Universallösung. Um es effektiv zu nutzen, muss man seine Grenzen kennen.

Werkzeugkonstruktion und Werkzeugkosten

Die flexible Form ist das Herzstück des Prozesses. Der Entwurf und die Herstellung einer dauerhaften Form, die nach der Verdichtung die richtigen Endmaße aufweist, kann komplex und kostspielig sein. Die Elastizität und Lebensdauer der Form sind entscheidende Variablen, die sich auf die Gesamtkosten pro Teil auswirken.

Prozessgeschwindigkeit und Durchsatz

Die traditionelle manuelle CIP kann ein langsameres, chargenorientiertes Verfahren sein. Moderne automatisierte "elektrische" CIP-Systeme haben dies jedoch drastisch verbessert und bieten eine präzise Drucksteuerung und schnelle Zykluszeiten, die 40-60 % schneller sind, wodurch sie für die Massenproduktion geeignet sind.

Toleranzen und Oberflächengüte

Das CIP-Verfahren erzeugt eine nahezu geschlossene Form, wodurch sich die Notwendigkeit einer nachfolgenden Bearbeitung drastisch verringert. Allerdings sind die Oberflächenbeschaffenheit und die Maßtoleranzen des "grünen" Teils im Allgemeinen nicht so präzise wie bei Verfahren wie Spritzguss oder Gesenkpressen. Für hochpräzise Anwendungen kann eine leichte Nachbearbeitung oder maschinelle Bearbeitung erforderlich sein.

Die richtige Wahl für Ihre Anwendung

Die Wahl des richtigen Herstellungsverfahrens hängt ganz vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: CIP ist die endgültige Wahl für Teile mit Hinterschneidungen, inneren Hohlräumen oder hohen Seitenverhältnissen, die mit einachsigen Pressen nicht geformt werden können.

- Wenn Ihr Hauptaugenmerk auf einer maximalen Materialleistung liegt: Die gleichmäßige Dichte und Reinheit, die mit CIP erreicht werden, sind seine größten Stärken. Sie minimieren Schwachstellen und gewährleisten gleichbleibende mechanische Eigenschaften im gesamten Teil.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Nachbearbeitungskosten liegt: Bei komplexen Bauteilen kann die Fähigkeit von CIP, in einem einzigen Schritt eine endkonturnahe Form zu erzeugen, erhebliche und teure Bearbeitungsvorgänge überflüssig machen und so die Gesamtkosten der Fertigung senken.

Letztendlich ermöglicht Ihnen das kaltisostatische Pressen die Herstellung von Teilen, deren Design von der Funktion und nicht von den Beschränkungen des Fertigungsprozesses bestimmt wird.

Zusammenfassende Tabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess-Prinzip | Verwendet Flüssigkeitsdruck zur allseitigen Verdichtung über flexible Formen |

| Hauptvorteil | Gleichmäßige Dichte, ermöglicht komplexe Formen mit minimalen Schwachstellen |

| Ideale Anwendungen | Teile mit Hinterschneidungen, hohen Seitenverhältnissen oder inneren Hohlräumen |

| Beschränkungen | Höhere Werkzeugkosten, langsamerer Durchsatz in manuellen Systemen, eventuell Nachbearbeitung erforderlich |

Sind Sie bereit, die Möglichkeiten Ihres Labors durch präzise und zuverlässige Teile zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich isostatischer Pressen, die eine gleichmäßige Dichte und eine hervorragende Leistung für komplexe Komponenten bieten. Lassen Sie uns Ihnen helfen, einwandfreie Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute Kontaktieren Sie uns noch heute, um Ihre speziellen Anforderungen zu besprechen und zu erfahren, wie Ihr Labor von unseren Lösungen profitieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte