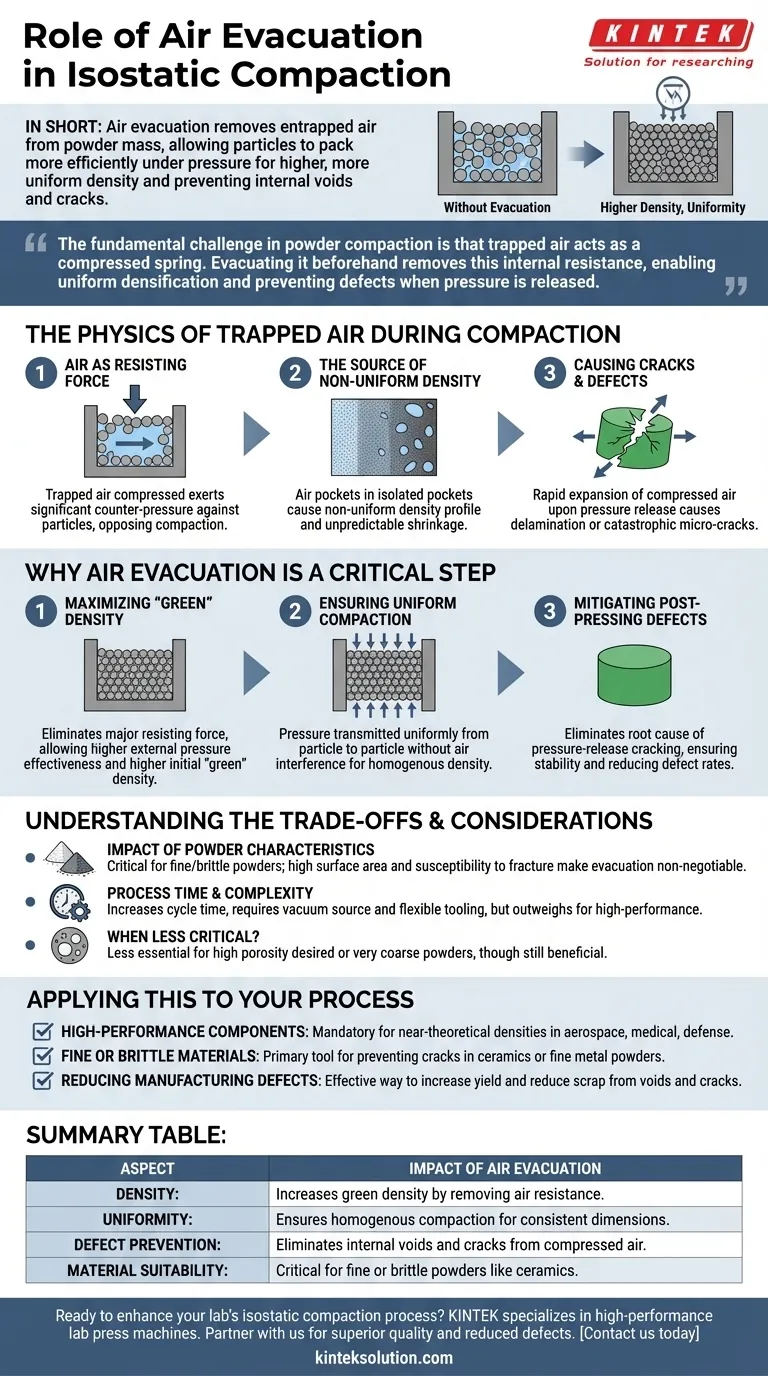

Kurz gesagt, die Luftevakuierung ist ein entscheidender vorbereitender Schritt bei der isostatischen Verdichtung, bei dem eingeschlossene Luft aus der Pulvermasse entfernt wird. Dies ermöglicht es den Pulverpartikeln, sich unter Druck effizienter zu verdichten, was zu einer Endkomponente mit einer deutlich höheren und gleichmäßigeren Dichte führt. Das Entfernen der Luft ist unerlässlich, um innere Hohlräume und Risse zu vermeiden, die die strukturelle Integrität des Teils beeinträchtigen.

Die grundlegende Herausforderung bei der Pulververdichtung besteht darin, dass eingeschlossene Luft wie eine komprimierte Feder wirkt. Ihre vorherige Evakuierung beseitigt diesen inneren Widerstand, ermöglicht eine gleichmäßige Verdichtung und verhindert Defekte beim Ablassen des Drucks.

Die Physik der eingeschlossenen Luft während der Verdichtung

Um die Bedeutung der Evakuierung zu verstehen, müssen wir zunächst betrachten, was mit der Luft geschieht, die im Pulver verbleibt, wenn Druck ausgeübt wird.

Luft als Widerstandskraft

Unter den immensen Drücken des isostatischen Pressens wird jede eingeschlossene Luft gemäß den Gasgesetzen komprimiert. Diese stark komprimierte Luft übt einen erheblichen Gegendruck auf die umgebenden Pulverpartikel aus.

Dieser Innendruck wirkt dem äußeren Verdichtungsdruck direkt entgegen und verhindert so, dass das Pulver seine maximal mögliche Dichte erreicht.

Die Ursache ungleichmäßiger Dichte

Luft verteilt sich nicht gleichmäßig in einer Pulvermasse. Sie wird in zufälligen, isolierten Taschen zwischen den Partikeln eingeschlossen.

Während des Pressens sind Bereiche mit mehr eingeschlossener Luft weniger dicht als Bereiche mit weniger Luft. Dies erzeugt ein ungleichmäßiges Dichteprofil in der gesamten Komponente, was zu unvorhersehbarem Schrumpfen während des anschließenden Sinterns führen und innere Spannungen hervorrufen kann.

Verursachung von Rissen und Defekten

Der schädlichste Effekt tritt auf, wenn der externe isostatische Druck abgelassen wird. Die stark komprimierten Lufteinschlüsse dehnen sich heftig aus.

Diese schnelle Ausdehnung kann leicht zu Delamination (Trennung von Schichten) oder katastrophalen inneren Mikrorissen im zerbrechlichen, vorgesinterten Teil, auch bekannt als "Grünling", führen.

Warum die Luftevakuierung ein kritischer Schritt ist

Durch das Entfernen der Luft vor dem Versiegeln der Form ändern Sie die Verdichtungsdynamik grundlegend zum Besseren.

Maximierung der "Gründichte"

Nachdem die Luft entfernt wurde, ist die einzige größere Kraft, die der Verdichtung widersteht, die Reibung zwischen den Pulverpartikeln selbst.

Dies ermöglicht es dem externen isostatischen Druck, weitaus effektiver zu sein, Partikel in eine engere Anordnung zu drücken und eine höhere Anfangs- oder "Gründichte" zu erreichen. Eine höhere Gründichte ist ein direkter Prädiktor für bessere Endteileigenschaften.

Gewährleistung einer gleichmäßigen Verdichtung

Im Vakuum wird der isostatische Druck ohne Störung durch Lufteinschlüsse gleichmäßig von Partikel zu Partikel übertragen.

Dies führt zu einem homogenen Dichteprofil, das entscheidend ist, um nach dem endgültigen Sinterprozess konsistente, vorhersagbare Abmessungen und mechanische Eigenschaften zu erzielen.

Minderung von Defekten nach dem Pressen

Die Evakuierung beseitigt direkt die Ursache für Risse beim Druckabfall. Da keine komprimierte Luft expandieren kann, bleibt der Grünling beim Entnehmen aus der Presse stabil und intakt.

Dieser einzelne Schritt reduziert die Fehlerquote drastisch und verbessert die Fertigungsausbeute, insbesondere bei komplexen Formen.

Verständnis der Kompromisse und Überlegungen

Obwohl äußerst vorteilhaft, ist die Implementierung der Luftevakuierung eine bewusste Prozessentscheidung mit eigenen Anforderungen.

Der Einfluss der Pulvereigenschaften

Der Bedarf an Evakuierung ist am größten bei feinen oder spröden Pulvern. Feine Pulver haben eine größere Oberfläche und kleinere Zwischenräume, wodurch sie außergewöhnlich anfällig für Lufteinschlüsse sind.

Spröde Materialien wie Keramik sind sehr anfällig für Brüche durch die Ausdehnung jeglicher eingeschlossener Luft, was die Evakuierung zu einem unverzichtbaren Schritt für die Herstellung zuverlässiger Keramikkomponenten macht.

Prozesszeit und Komplexität

Das Hinzufügen eines Vakuumschritts erhöht die gesamte Zykluszeit für jedes Teil. Es erfordert auch eine Vakuumquelle und flexible Werkzeuge (Formen), die ordnungsgemäß abgedichtet werden können.

Dies stellt einen Kompromiss zwischen höherer Teilequalität und Durchsatz dar. Für Hochleistungsanwendungen überwiegt die Qualitätsverbesserung die zusätzliche Prozesszeit bei weitem.

Wann ist es weniger kritisch?

Für Teile, bei denen eine hohe Porosität das gewünschte Ergebnis ist oder wenn sehr grobe, frei fließende Pulver verwendet werden, kann ein tiefes Vakuum weniger wesentlich sein. In diesen Fällen kann Luft aus den größeren Hohlräumen zwischen den Partikeln leichter entweichen. Ein gewisses Maß an Evakuierung ist jedoch fast immer vorteilhaft.

Anwendung auf Ihren Prozess

Ihr Ansatz zur Luftevakuierung sollte sich an den spezifischen Anforderungen Ihrer Endkomponente orientieren.

- Wenn Ihr Hauptaugenmerk auf Hochleistungskomponenten liegt: Die Luftevakuierung ist zwingend erforderlich, um die nahezu theoretischen Dichten und die makellose innere Struktur zu erreichen, die für Anwendungen in der Luft- und Raumfahrt, Medizin oder Verteidigung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung feiner oder spröder Materialien liegt: Die Evakuierung ist Ihr wichtigstes Werkzeug, um Risse zu verhindern und die strukturelle Integrität von Teilen aus Keramik oder feinen Metallpulvern zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Fertigungsfehlern liegt: Die Implementierung oder Optimierung Ihres Vakuumprozesses ist eine der effektivsten Möglichkeiten, die Ausbeute zu steigern und Ausschuss im Zusammenhang mit internen Hohlräumen und Rissen zu reduzieren.

Letztendlich ist die Beherrschung der Luftevakuierung grundlegend, um die Qualität und Integrität Ihrer isostatisch gepressten Komponenten zu kontrollieren.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen der Luftevakuierung |

|---|---|

| Dichte | Erhöht die Gründichte durch Entfernen des Luftwiderstands, was zu stärkeren Endteilen führt. |

| Gleichmäßigkeit | Gewährleistet eine homogene Verdichtung für konsistente Abmessungen und mechanische Eigenschaften. |

| Fehlerprävention | Beseitigt interne Hohlräume und Risse, die durch die Ausdehnung komprimierter Luft verursacht werden. |

| Materialeignung | Entscheidend für feine oder spröde Pulver wie Keramik, um Brüche zu vermeiden. |

Bereit, den isostatischen Verdichtungsprozess Ihres Labors zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die strengen Anforderungen von Laboren zugeschnitten sind. Durch die Partnerschaft mit uns erreichen Sie eine überragende Teilequalität, reduzieren Defekte und steigern die Ausbeute bei Materialien wie Keramik und feinen Metallpulvern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf optimieren und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Isostatische Laborpressformen für das isostatische Pressen

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte