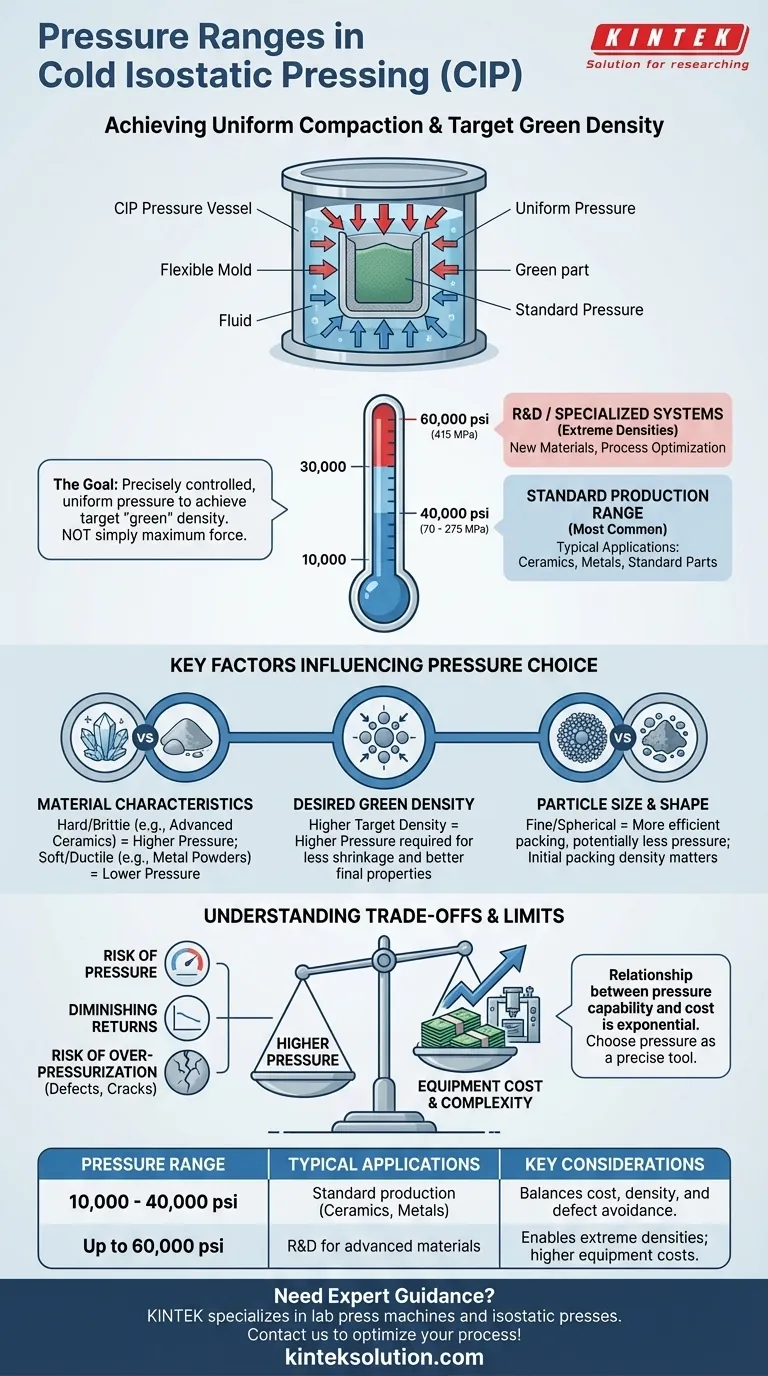

Beim Kaltisostatischen Pressen (CIP) werden die allermeisten Materialien mit Drücken zwischen 10.000 und 40.000 psi (ungefähr 70 bis 275 MPa) verdichtet. Während dies der Standard-Produktionsbereich ist, können spezielle Forschungs- und Entwicklungssysteme bei Drücken von bis zu 60.000 psi (415 MPa) arbeiten, um neue Materialien zu testen oder extreme Dichten zu erreichen.

Das Ziel von CIP ist nicht einfach nur die Anwendung maximaler Kraft, sondern die Verwendung von präzise gesteuertem, gleichmäßigem Druck, um eine angestrebte „Grün“-Dichte zu erreichen. Die Auswahl des richtigen Drucks ist ein Abwägen zwischen dem Erreichen einer ausreichenden Verdichtung und der Vermeidung von sinkenden Erträgen und potenziellen Defekten, die durch Überpressung verursacht werden.

Die Rolle des Drucks bei der gleichmäßigen Verdichtung

Beim Kaltisostatischen Pressen wird eine Flüssigkeit verwendet, um aus allen Richtungen gleichen Druck auf ein in einer flexiblen Form eingeschlossenes Pulver auszuüben. Dieser grundlegende Mechanismus macht den Prozess so effektiv.

Hohlräume eliminieren und die Dichte erhöhen

Die Hauptfunktion des Drucks besteht darin, die Hohlräume zwischen den einzelnen Pulverpartikeln zusammenfallen zu lassen. Wenn der Druck steigt, werden die Partikel in eine dichtere Anordnung gezwungen, was die Dichte des Formkörpers erheblich erhöht.

Isotrope Eigenschaften erreichen

Da der Druck gleichmäßig (isostatisch) ausgeübt wird, ist die resultierende Dichte im gesamten Teil konsistent. Dies vermeidet die Dichtegradienten, die beim uniaxialen Pressen häufig auftreten, was zu einem vorhersehbareren Schrumpfen während der abschließenden Sinterphase führt.

Erzeugung des „Grünteils“

Das Ergebnis von CIP ist ein „Grünteil“ – ein zerbrechlicher Formkörper, der durch mechanisches Ineinandergreifen der Partikel zusammengehalten wird. Es hat genügend Festigkeit, um vor dem abschließenden Sintern gehandhabt und bearbeitet zu werden, hat aber seine endgültigen Materialeigenschaften noch nicht erreicht. Das Druckniveau bestimmt direkt diese Grünfestigkeit und -dichte.

Wichtige Faktoren, die Ihre Druckauswahl beeinflussen

Der ideale Druck ist keine einzelne Zahl; er hängt von Ihrem spezifischen Material, der Teilegeometrie und dem gewünschten Ergebnis ab.

Materialeigenschaften

Unterschiedliche Materialien reagieren unterschiedlich auf Druck. Harte, spröde Materialien wie fortschrittliche Keramiken (z. B. Siliziumnitrid) erfordern oft höhere Drücke, um die Partikelreibung zu überwinden und eine hohe Dichte zu erreichen. Weichere, duktilere Materialien wie viele Metallpulver können bei niedrigeren Drücken effektiv verdichtet werden.

Gewünschte Grün-Dichte

Ihre angestrebte Grün-Dichte ist ein entscheidender Faktor. Eine höhere Grün-Dichte führt im Allgemeinen zu weniger Schrumpfung und besseren Endergebnissen nach dem Sintern. Um eine höhere Grün-Dichte zu erreichen, müssen Sie in der Regel einen höheren Druck anwenden.

Partikelgröße und -form

Feine, kugelförmige Pulver neigen dazu, sich effizienter zu packen und benötigen möglicherweise weniger Druck, um eine bestimmte Dichte zu erreichen, als grobe, unregelmäßig geformte Pulver. Die anfängliche Packungsdichte des Pulvers in der Form spielt eine wichtige Rolle.

Die Kompromisse und Grenzen verstehen

Mehr Druck anzuwenden ist nicht immer besser. Das Verständnis der praktischen und physikalischen Grenzen ist entscheidend für einen effizienten und erfolgreichen Prozess.

Der Punkt der sinkenden Erträge

Für jedes gegebene Pulver gibt es einen Druck, jenseits dessen weitere Erhöhungen nur noch sehr geringe Dichtegewinne bringen. An diesem Punkt geben Sie hauptsächlich mehr für Energie aus und belasten Ihre Ausrüstung stärker für eine vernachlässigbare Verbesserung.

Das Risiko der Überpressung

Übermäßig hoher Druck kann manchmal Defekte verursachen. Während der Dekompression kann eingeschlossene Luft schnell expandieren und innere Risse oder Schichtungen verursachen. Dies ist besonders bei sehr feinen Pulvern oder komplexen Teilegeometrien ein Problem.

Ausrüstungsfähigkeit und Kosten

Der Zusammenhang zwischen Druckkapazität und Ausrüstungskosten ist exponentiell. Eine Anlage, die für 60.000 psi ausgelegt ist, ist in der Herstellung, im Betrieb und in der Wartung deutlich teurer als eine Anlage, die für 30.000 psi ausgelegt ist. Ihre Druckwahl hat einen direkten und erheblichen Einfluss auf die Kapitalinvestition.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich bei der Druckauswahl von Ihrem gewünschten Ergebnis leiten.

- Wenn Ihr Hauptaugenmerk auf der Standardproduktion gängiger Materialien liegt (z. B. Aluminiumoxid, einfache Metallteile): Ein Druck im Bereich von 15.000 bis 30.000 psi ist oft die kosteneffizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf Hochleistungskomponenten liegt (z. B. fortschrittliche Keramiken, hitzebeständige Metalle): Wahrscheinlich müssen Sie im höheren Bereich von 30.000 bis 40.000 psi arbeiten, um die erforderliche Grün-Dichte und die Endmaterialeigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Materialentwicklung oder Prozessoptimierung liegt: Ein System, das bis zu 60.000 psi erreichen kann, bietet die Flexibilität, das vollständige Verdichtungsverhalten neuer und anspruchsvoller Materialien zu untersuchen.

Letztendlich geht es bei der Auswahl des richtigen Drucks darum, ihn als präzises Werkzeug zur Erzielung einer gleichmäßigen Dichte zu verwenden, nicht als rohe Gewalt.

Zusammenfassungstabelle:

| Druckbereich | Typische Anwendungen | Wesentliche Überlegungen |

|---|---|---|

| 10.000 - 40.000 psi | Standardproduktion von Keramiken und Metallen | Abwägung von Kosten, Dichte und Fehlervermeidung |

| Bis zu 60.000 psi | F&E für fortschrittliche Materialien | Ermöglicht extreme Dichten, aber höhere Ausrüstungskosten |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen CIP-Drucks für Ihre Materialien? KINTEK ist spezialisiert auf Laborpressen, einschließlich isostatischer Pressen, um Laboren zu helfen, präzise Verdichtung und gleichmäßige Dichte zu erreichen. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihren Prozess optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz