In einer kaltisostatischen Presse werden in der Regel Wasser, Öl oder ein Wasser-Glykol-Gemisch als Druckmittel verwendet.Diese Flüssigkeiten werden aufgrund ihrer Fähigkeit ausgewählt, unter extrem hohen Druck gesetzt zu werden und diesen Druck gleichmäßig auf eine mit Pulver gefüllte Form zu übertragen und diese zu einem festen "grünen" Teil zu verdichten.

Die Wahl des Druckmediums ist mehr als ein einfaches betriebliches Detail; es handelt sich um eine grundlegende technische Entscheidung, die sich direkt auf die Systemkosten, die Langlebigkeit der Komponenten, die Betriebssicherheit und die Reinheit des endgültigen Formteils auswirkt.

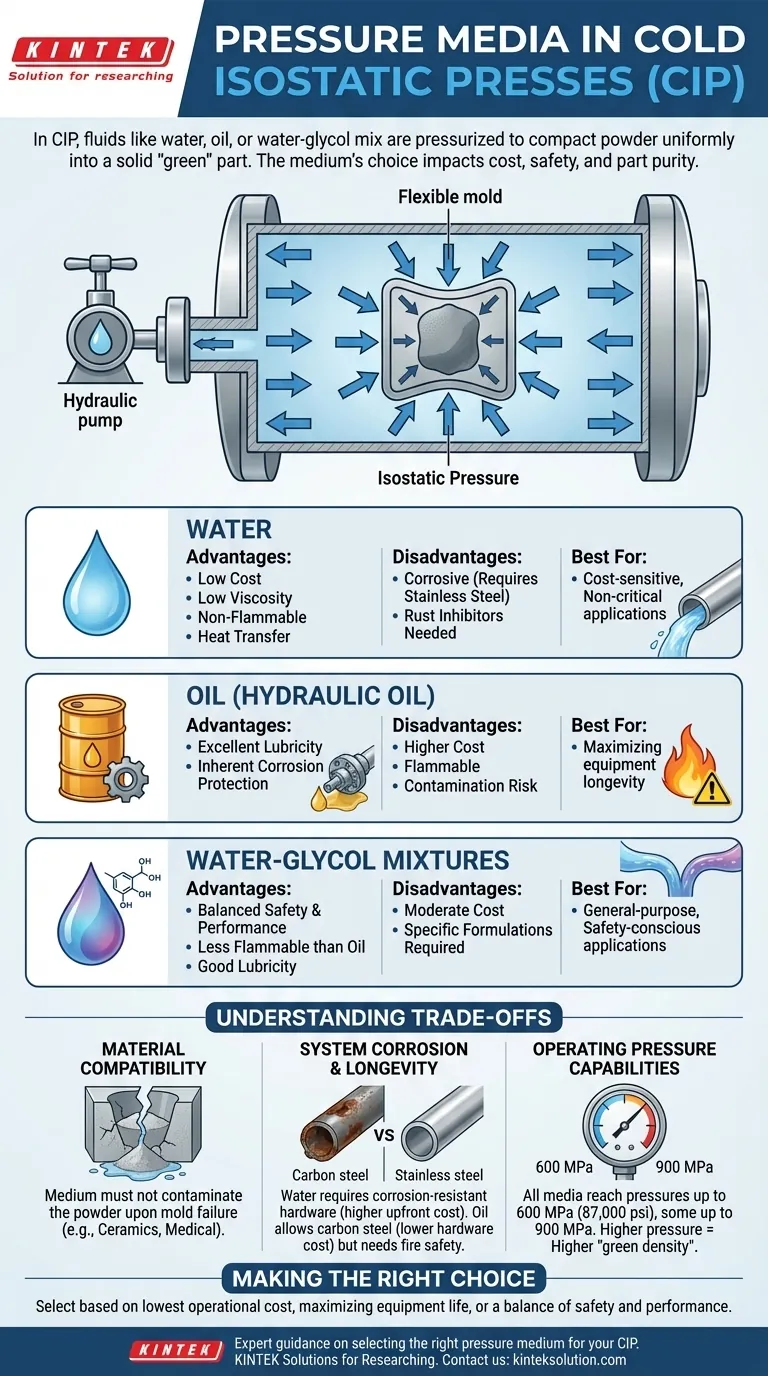

Die Rolle des Druckmediums bei CIP

Eine kalt-isostatische Presse (CIP) funktioniert durch die Anwendung des Pascalschen Prinzips im industriellen Maßstab.Das Druckmedium ist das Herzstück dieses Prozesses und wandelt die Kraft der Pumpe in einen gleichmäßigen, allseitigen Druck um.

Druck gleichmäßig übertragen

Die Hauptfunktion der Flüssigkeit besteht darin, dass sie praktisch inkompressibel ist.Wenn die Pumpe des Systems Kraft aufbringt, baut sich der Druck in der Flüssigkeit auf.

Dieser Druck wird dann gleichmäßig auf jeden Punkt der Außenfläche der flexiblen Form, die das Pulver enthält, ausgeübt.Dieser "isostatische" (aus allen Richtungen gleichmäßige) Druck sorgt dafür, dass sich das Pulver gleichmäßig verdichtet, was zu einer homogenen Dichte führt.

Wichtige Eigenschaften eines idealen Mediums

Ein effektives Druckmedium muss unter enormem Druck stabil sein.Zu den wichtigsten Eigenschaften gehören eine niedrige Viskosität für effizientes Pumpen, ein hohes Volumenmodul (Druckfestigkeit) und chemische Inertheit, um Reaktionen mit Systemkomponenten oder dem Werkstück zu vermeiden.

Vergleich der gängigen Druckmedien

Die Wahl von Wasser, Öl oder Glykol ist eine kalkulierte Entscheidung, die auf einer Reihe von Kompromissen beruht.

Wasser

Wasser ist aufgrund seiner geringen Kosten, seiner niedrigen Viskosität und seiner Nichtentflammbarkeit eine beliebte Wahl.Es ist leicht verfügbar und überträgt Wärme effektiv.

Sein größter Nachteil ist jedoch seine Korrosivität.Die Verwendung von Wasser als Medium macht es erforderlich, dass Druckbehälter, Rohrleitungen und Ventile aus Edelstahl oder anderen korrosionsbeständigen Materialien hergestellt werden, und erfordert häufig den Zusatz von Rostschutzmitteln.

Öl (Hydrauliköl)

Spezialisierte Hydrauliköle bieten eine hervorragende Schmierfähigkeit, die die Pumpen und Ventile vor Verschleiß schützt.Außerdem bieten sie einen inhärenten Korrosionsschutz für die Komponenten der Presse.

Die größten Nachteile sind die höheren Kosten und die Entflammbarkeit.Zwar verfügen die Systeme über umfangreiche Sicherheitsmaßnahmen, doch muss die Brandgefahr bei einem Ölaustritt unter hohem Druck sorgfältig überwacht werden.Öl kann auch bestimmte empfindliche Pulver verunreinigen, wenn die Form versagt.

Wasser-Glykol-Gemische

Diese Flüssigkeiten stellen einen Kompromiss zwischen Wasser und Öl dar.Das Glykol bietet einen Grad an Schmierfähigkeit und Korrosionsschutz, der dem von reinem Wasser überlegen ist.

Gleichzeitig ist das Gemisch durch den hohen Wassergehalt deutlich weniger entflammbar als reines Öl und bietet ein sichereres Betriebsprofil.Dieser ausgewogene Ansatz macht es zu einer gängigen Wahl für viele Anwendungen.

Die Kompromisse verstehen

Bei der Auswahl eines Druckmediums müssen Leistung, Sicherheit und Kosten gegeneinander abgewogen werden.Die Nichtbeachtung dieser Faktoren kann zu vorzeitigem Geräteausfall, Produktverunreinigung oder Sicherheitsvorfällen führen.

Materialkompatibilität

Ein kritischer und oft übersehener Faktor ist die Kompatibilität zwischen dem Druckmedium und dem zu verpressenden Pulver.Sollte die flexible Form undicht werden oder versagen, könnte die Flüssigkeit das Pulver verunreinigen und das Teil unbrauchbar machen.Dies ist besonders wichtig bei hochreinen Anwendungen wie Keramik für die Elektronik oder medizinische Implantate.

Systemkorrosion und Langlebigkeit

Systeme auf Wasserbasis erfordern eine höhere Anfangsinvestition in korrosionsbeständige Hardware.Systeme auf Ölbasis haben zwar geringere Anschaffungskosten für die Hardware (Verwendung von Kohlenstoffstahl anstelle von Edelstahl), erfordern aber ein sorgfältiges Management der Flüssigkeitsreinheit und der Feuerunterdrückungssysteme.Die Wahl der Flüssigkeit bestimmt direkt den Wartungsplan des Systems und die langfristigen Betriebskosten.

Betriebsdruckfähigkeiten

In den Referenzen sind Drücke bis zu 6000 bar (600 MPa / 87.000 psi) Einige Systeme sind geeignet für 900 MPa (130.000 psi) .Alle drei gängigen Medien sind in der Lage, in diesen Bereichen zu arbeiten.Die Hauptaufgabe des hohen Drucks besteht darin, vor dem endgültigen Sintern eine höhere "grüne Dichte" im Teil zu erreichen, wodurch die Schrumpfung verringert und die Eigenschaften des Endprodukts verbessert werden.

Die richtige Wahl für Ihre Anwendung treffen

Bei der Auswahl sollten Sie sich von den spezifischen Zielen Ihres Fertigungsprozesses leiten lassen.

- Wenn Ihr Hauptaugenmerk auf niedrigsten Betriebskosten und inhärenter Sicherheit liegt: Wasser mit einem robusten Korrosionsschutzpaket ist der Standard, vorausgesetzt, Ihr System ist mit kompatiblen Edelstahlkomponenten gebaut.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer und Schmierfähigkeit der Ausrüstung liegt: Ein spezielles Hydrauliköl ist die beste Wahl für den Schutz von Pumpen und Kohlenstoffstahlbehältern, erfordert jedoch strenge Brandschutzprotokolle.

- Wenn Ihr Hauptaugenmerk auf einem ausgewogenen Verhältnis von Sicherheit und Leistung liegt: Ein Wasser-Glykol-Gemisch ist ein hervorragender Kompromiss, der die Brandgefahr von Öl und das Korrosionsrisiko von Wasser reduziert.

Letztendlich ist das ideale Druckmedium dasjenige, das Ihre Materialanforderungen mit Ihren betrieblichen, sicherheitstechnischen und budgetären Einschränkungen in Einklang bringt.

Zusammenfassende Tabelle:

| Druckmittel | Wichtigste Vorteile | Wichtigste Nachteile | Am besten geeignet für |

|---|---|---|---|

| Wasser | Geringe Kosten, niedrige Viskosität, nicht brennbar | Korrosiv, erfordert Komponenten aus rostfreiem Stahl | Kostenempfindliche, nicht kritische Anwendungen |

| Öl (hydraulisch) | Ausgezeichnete Schmierfähigkeit, Korrosionsschutz | Höhere Kosten, entflammbar, Kontaminationsrisiko | Maximierung der Langlebigkeit von Geräten |

| Wasser-Glykol | Ausgewogene Sicherheit und Leistung, weniger entflammbar | Moderate Kosten, erfordert spezielle Formulierungen | Universelle, sicherheitsbewusste Anwendungen |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Druckmediums für Ihre kaltisostatische Presse? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die besonderen Anforderungen Ihres Labors zugeschnitten sind.Unsere Lösungen gewährleisten optimale Leistung, Sicherheit und Kosteneffizienz für Ihre Materialverdichtungsprozesse. Kontaktieren Sie uns noch heute um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und hervorragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.