Obwohl es keinen einzigen universellen Standard gibt, wird ein Produktions-Kaltisostatpressensystem (CIP) im Grunde durch seine Druckfähigkeit, die Gefäßgröße und die Steuerungssysteme definiert. Standard-Produktionseinheiten weisen oft einen Druck von 30.000 psi auf, aber der Betriebsbereich für viele Materialien reicht viel höher, von 60.000 bis 150.000 psi. Die physikalische Größe ist stark anpassbar, um die herzustellenden Teile aufzunehmen.

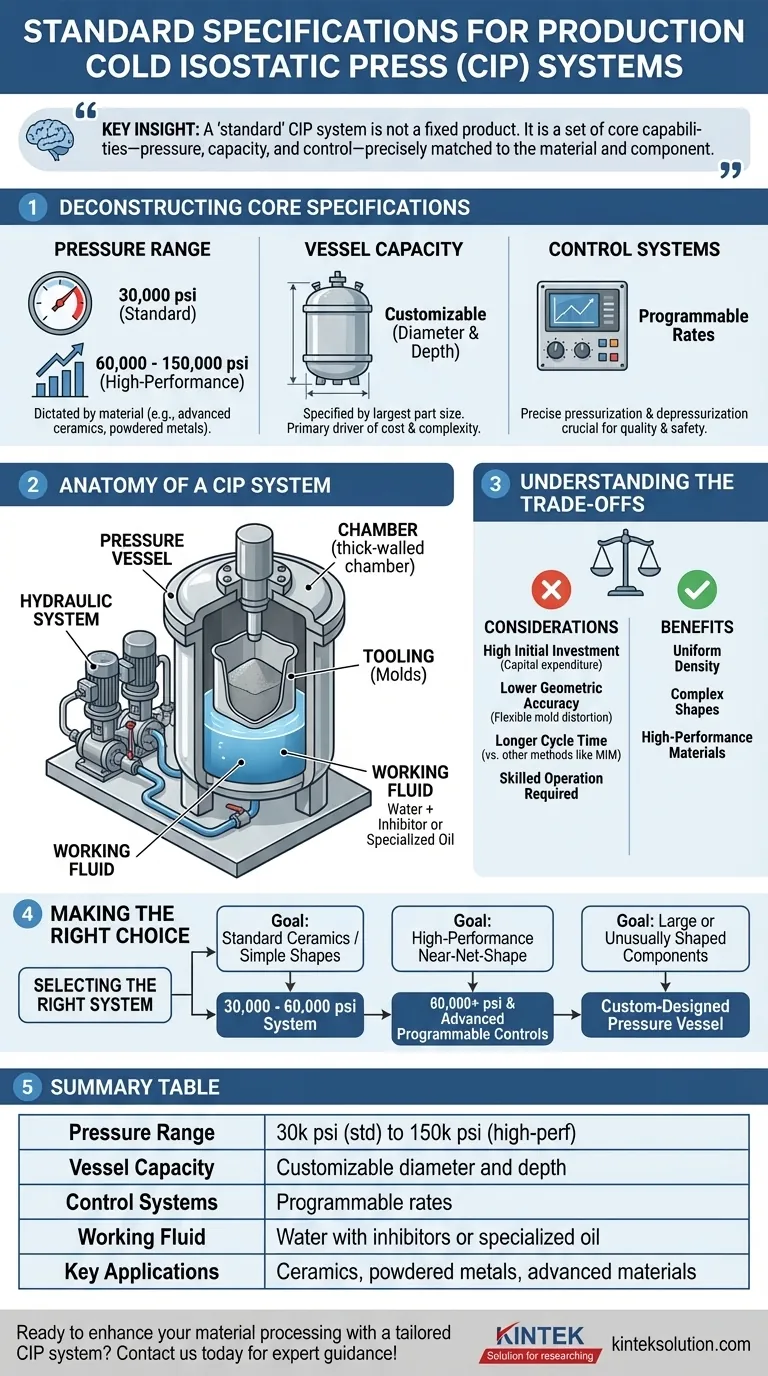

Die wichtigste Erkenntnis ist, dass ein „Standard“-CIP-System kein festes Produkt ist. Es ist eine Reihe von Kernfähigkeiten – Druck, Kapazität und Steuerung –, die genau auf das spezifische Material, das verarbeitet wird, und die gewünschten Eigenschaften der Endkomponente abgestimmt sein müssen.

Dekonstruktion der Kernspezifikationen

Um ein Produktions-CIP-System richtig zu bewerten, müssen Sie über einen einzelnen „Standard“ hinausblicken und die Schlüsselvariablen verstehen, die seine Leistung und Eignung für Ihre Anwendung bestimmen.

Druckbereich: Der bestimmende Faktor

Die wichtigste Spezifikation ist der maximale Betriebsdruck. Obwohl viele CIP-Systeme für den allgemeinen Produktionsgebrauch für einen Standarddruck von 30.000 psi (ca. 207 MPa) ausgelegt sind, ist dies nur eine Basislinie.

Der erforderliche Druck wird durch das Material bestimmt, das Sie verdichten. Hochleistungskeramiken, Pulvermetalle und andere fortschrittliche Materialien erfordern oft einen viel höheren Betriebsbereich von 60.000 bis 150.000 psi (400 bis 1000 MPa), um die notwendige Grünrohlingdichte und Gleichmäßigkeit zu erreichen.

Gefäßkapazität: Größe und Geometrie

Für einen CIP-Druckbehälter gibt es keine Standardgröße. Die Abmessungen werden basierend auf dem größten Teil angegeben, den Sie herstellen möchten.

Die Schlüsselkennzahlen sind der interne Arbeitsdurchmesser und die interne Arbeitstiefe des Behälters. Diese Parameter sind zusammen mit der Druckfestigkeit die Haupttreiber für die Gesamtkosten und die Komplexität des Systems.

Steuerungssysteme: Gewährleistung von Qualität und Sicherheit

Eine entscheidende, wenn auch oft übersehene Spezifikation ist die Fähigkeit des Systems, den Druck zu verwalten. Ein erfolgreiches CIP beruht auf präzise gesteuerten Raten der Druckbeaufschlagung und der Druckentlastung.

Zu schnelles Ansteigen des Drucks kann Luft einschließen und Defekte verursachen, während zu schnelles Entlasten zu Rissen führen kann. Ein Qualitätssystem bietet eine programmierbare Steuerung dieses gesamten Zyklus.

Anatomie eines CIP-Systems

Jedes Produktions-CIP-System ist um einige wesentliche Komponenten herum aufgebaut, die zusammenarbeiten, um einen gleichmäßigen Druck auszuüben.

Der Druckbehälter

Dies ist das Herzstück des Systems, eine hochtechnisch konstruierte Kammer, die entwickelt wurde, um extreme Drücke sicher aufzunehmen. Ihre Haltbarkeit und Konstruktion sind sowohl für die Betriebssicherheit als auch für die Langlebigkeit von größter Bedeutung.

Das Hydrauliksystem

Dieses System, das typischerweise eine externe Pumpe und Verstärker umfasst, erzeugt den hohen Druck, der für die Verdichtung erforderlich ist. Es drückt das Arbeitsfluid in den abgedichteten Druckbehälter, um die isostatische Umgebung zu erzeugen.

Das Arbeitsfluid

Ein flüssiges Medium wird verwendet, um den Druck gleichmäßig auf das Werkstück zu übertragen. Dies ist typischerweise Wasser, gemischt mit einem Korrosionsinhibitor, oder ein spezielles Öl. Die Wahl des Fluids hängt vom Druckbereich und der Kompatibilität mit den Systemkomponenten ab.

Das Werkzeug (Formen)

Das Pulvermaterial wird in einer flexiblen, flüssigkeitsdichten Form eingeschlossen. Diese Form wird in den Behälter gelegt. Die Gleichmäßigkeit des fertigen Teils hängt stark von der Konstruktion und dem Material dieser Form ab.

Verständnis der Kompromisse

Die Kaltisostatische Pressung ist eine leistungsstarke Technologie, hat aber bestimmte Einschränkungen, die bei der Bewertung berücksichtigt werden müssen.

Hohe Anfangsinvestition

CIP-Systeme, insbesondere Hochdruck- und Großraummodelle, stellen eine erhebliche Kapitalinvestition dar. Die Kosten für den Druckbehälter und die Hochdruckpumpensysteme sind beträchtlich.

Potenziell geringere geometrische Genauigkeit

Da der Prozess auf einer flexiblen Form beruht, kann die Maßgenauigkeit des fertigen „Grünlings“ geringer sein als bei der Verdichtung mit starren Werkzeugen oder beim Spritzguss. Eine gewisse Verformung der Form unter Druck ist unvermeidlich.

Produktionsrate im Vergleich zu anderen Methoden

Obwohl für die Automatisierung geeignet, ist die Zykluszeit für CIP – die das Laden, Füllen, Druckbeaufschlagen, Druckentlasten und Entladen umfasst – oft länger als bei konkurrierenden Technologien wie dem axialen Pressen oder dem Metallpulverspritzguss. Dies kann sie für die extrem hochvolumige Herstellung kleiner Teile weniger geeignet machen.

Material- und Arbeitskräftebeschränkungen

Der Prozess erfordert qualifizierte Bediener, um die Zyklusparameter zu verwalten und die Qualität sicherzustellen. Darüber hinaus können nicht alle Materialien mit dieser Methode effektiv verdichtet werden oder erfordern spezielle Werkzeuge.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Spezifikationen erfordert ein klares Verständnis Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung von Standardkeramiken oder einfachen Pulvermetallformen liegt: Ein System im Bereich von 30.000 bis 60.000 psi mit einem Behälter, der auf Ihre typischen Teile zugeschnitten ist, ist wahrscheinlich die kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen in nahezu Endform aus Hochleistungsmaterialien liegt: Sie müssen ein Hochdrucksystem (über 60.000 psi) mit fortschrittlichen, programmierbaren Steuerungen für den Druckbeaufschlagungszyklus priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder ungewöhnlich geformter Komponenten liegt: Ihre wichtigste Spezifikation wird ein kundenspezifisch konstruierter Druckbehälter sein, der der Haupttreiber für die Kosten und die Vorlaufzeit des Projekts ist.

Letztendlich geht es bei der Auswahl des richtigen CIP-Systems darum, die Fähigkeiten der Maschine direkt an die Anforderungen Ihres Materials und die Geometrie Ihres Teils anzupassen.

Zusammenfassungstabelle:

| Spezifikation | Details |

|---|---|

| Druckbereich | 30.000 psi (Standard) bis 150.000 psi (Hochleistung) |

| Gefäßkapazität | Anpassbarer Durchmesser und Tiefe für Teilegröße |

| Steuerungssysteme | Programmierbare Raten für Druckaufbau und -entlastung |

| Arbeitsfluid | Wasser mit Inhibitoren oder Spezialöl |

| Schlüsselanwendungen | Keramiken, Pulvermetalle, fortschrittliche Materialien |

Sind Sie bereit, die Materialbearbeitung Ihres Labors mit einem zugeschnittenen CIP-System zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um Ihre spezifischen Anforderungen für Keramik, Metalle und mehr zu erfüllen. Unsere Lösungen bieten präzise Druckkontrolle, gleichmäßige Verdichtung und verbesserte Effizienz für Ihre Produktionsziele. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Anwendung unterstützen und fachkundige Beratung bieten können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen