Kurz gesagt, das Kaltisostatische Pressen (KIP) ist äußerst vielseitig und wird üblicherweise zum Verdichten von pulverförmigen Formen von Metallen, Keramiken, Kunststoffen und Graphit verwendet. Das Verfahren wird wegen seiner einzigartigen Fähigkeit gewählt, einen gleichmäßigen Druck auszuüben, was zu einem vorgesinterten Bauteil mit außergewöhnlich konsistenter Dichte und Festigkeit führt.

Der Kernwert des Kaltisostatischen Pressens liegt nicht nur in seiner Kompatibilität mit einer Vielzahl von Materialien, sondern auch in seiner Fähigkeit, deren Pulver in einen gleichmäßigen, hochdichten „Grünling“ umzuwandeln. Dies macht es zu einem unverzichtbaren Vorbereitungsschritt für die Herstellung von überlegenen, hochleistungsfähigen Bauteilen.

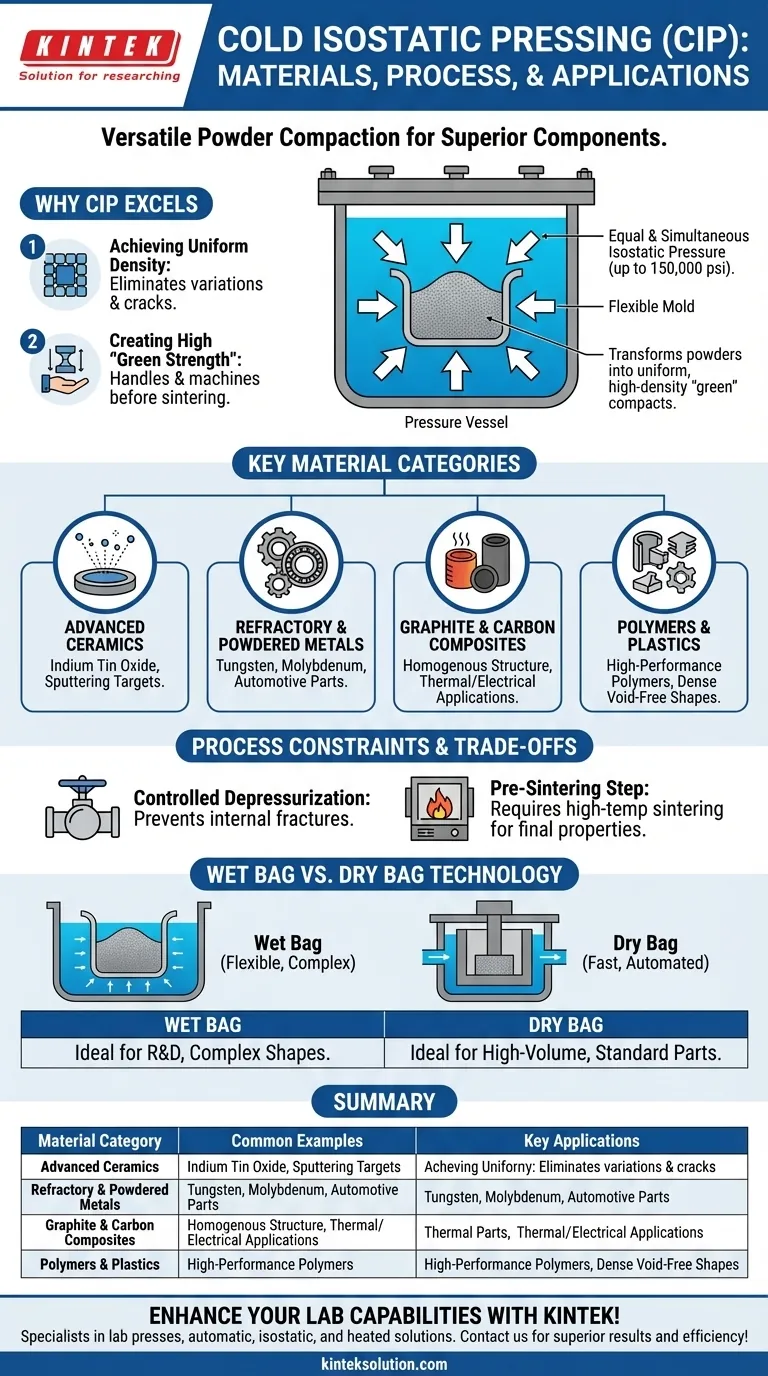

Warum KIP bei pulverförmigen Materialien hervorragend ist

Kaltisostatisches Pressen ist nicht nur eine weitere Formgebungsmethode; es ist ein spezialisiertes Verdichtungsverfahren. Es löst grundlegende Probleme, die beim Versuch auftreten, Pulver mit herkömmlichen mechanischen Pressen zu verdichten.

Erzielung gleichmäßiger Dichte

Beim KIP wird das Materialpulver in eine flexible Form eingeschlossen und in eine Flüssigkeit (typischerweise Öl oder Wasser) getaucht. Anschließend wird Druck auf die Flüssigkeit ausgeübt, die ihn gleichmäßig und gleichzeitig aus allen Richtungen auf die Form überträgt.

Dieser isostatische Druck, der von 60.000 bis 150.000 psi (400 bis 1000 MPa) reichen kann, eliminiert die Dichteunterschiede, internen Spannungen und potenziellen Risse, die beim uniaxialen (von oben nach unten) Pressen üblich sind.

Herstellung hoher „Grünfestigkeit“

Das Ergebnis eines KIP-Zyklus ist ein „Grünling“. Obwohl noch nicht vollständig verschmolzen, besitzt dieses Teil eine bemerkenswerte mechanische Festigkeit und Integrität.

Diese hohe Grünfestigkeit bedeutet, dass das Bauteil vor dem abschließenden, energieintensiven Sinterprozess gehandhabt, transportiert und sogar bearbeitet werden kann, was eine erhebliche Fertigungsflexibilität bietet.

Wichtige Materialkategorien und Anwendungen

KIP ist nicht auf eine einzige Branche beschränkt. Seine Fähigkeit, dichte, gleichmäßige Teile herzustellen, macht es entscheidend für die Fertigung fortschrittlicher Komponenten in verschiedenen Bereichen.

Hochleistungskeramiken

KIP ist unerlässlich für die Herstellung von hochreinen, hochdichten Keramiken. Ein Paradebeispiel ist die Herstellung von Sputtertargets wie Indiumzinnoxid, wobei das Verfahren Vorsinterdichten von bis zu 95 % erreichen kann.

Feuerfeste und pulverförmige Metalle

Materialien mit extrem hohen Schmelzpunkten, wie Wolfram, Molybdän und Tantal, sind schwer zu gießen oder zu schmieden. KIP ermöglicht es, diese feuerfesten Metalle aus Pulver vor dem Sintern zu einer endkonturnahen Form zu verdichten.

Es wird auch in der Pulvermetallurgie häufig für Automobilkomponenten wie Lager und Ölpumpenzahnräder sowie für verschiedene Aluminium-, Magnesium- und Kupferlegierungen verwendet.

Graphit und Kohlenstoffverbundwerkstoffe

Der gleichmäßige Druck des KIP ist ideal zum Verdichten von Graphit und anderen kohlenstoffbasierten Materialien. Er gewährleistet eine homogene Struktur, die für Anwendungen mit konsistenten thermischen und elektrischen Eigenschaften entscheidend ist.

Polymere und Kunststoffe

Obwohl häufiger mit Metallen und Keramiken in Verbindung gebracht, ist KIP auch effektiv zum Verdichten bestimmter Hochleistungspolymere. Es bietet eine Methode zur Herstellung dichter, porenfreier Kunststoffformen für spezialisierte Anwendungen.

Verständnis der Prozessbeschränkungen und Kompromisse

Obwohl leistungsstark, erfordert KIP eine präzise Steuerung und ein Verständnis seiner betrieblichen Kompromisse, um erfolgreich zu sein.

Die kritische Rolle der Druckentlastung

Ebenso wichtig wie das Anlegen von Druck ist dessen Entlastung. Die Rate der Druckentlastung muss sorgfältig kontrolliert werden. Eine zu schnelle Druckentlastung kann dazu führen, dass eingeschlossene Gase sich ausdehnen, was zu inneren Rissen führt und das Bauteil zerstört.

Nassbeutel- vs. Trockenbeutel-Technologie

Es gibt zwei primäre KIP-Methoden, jede mit unterschiedlichen Vorteilen:

- Nassbeutel-KIP: Die versiegelte Form wird physisch in die Druckflüssigkeit getaucht. Diese Methode ist langsamer, bietet aber maximale Flexibilität für komplexe Formen und ist ideal für F&E oder Kleinserienproduktion.

- Trockenbeutel-KIP: Die flexible Form ist direkt in den Druckbehälter integriert. Dieser Ansatz ist viel schneller, leicht automatisierbar und für die Großserienproduktion einfacherer, standardisierter Teile geeignet.

Ein wesentlicher Vorsinterschritt

Es ist entscheidend zu erkennen, dass KIP typischerweise ein Vorläufer des Sinterns ist. Der Grünling besitzt nicht die endgültigen Eigenschaften eines vollständig dichten Teils. Er muss einen nachfolgenden Hochtemperatur-Sinterzyklus durchlaufen, um die Materialpartikel zu verbinden und seine endgültige Festigkeit und Härte zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Fertigungsziel bestimmt, wie Sie das Kaltisostatische Pressen nutzen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und komplexen Formen liegt: Nassbeutel-KIP ist die ideale Wahl für die Herstellung von Prototypen oder komplizierten Komponenten, bei denen Gleichmäßigkeit von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Trockenbeutel-KIP ist die überlegene Methode zur Automatisierung der Herstellung einfacherer, standardisierter Teile.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochschmelzender Materialien liegt: KIP ist ein wesentlicher Schritt vor dem Sintern für feuerfeste Metalle und Hochleistungskeramiken, die nicht mit herkömmlichen Methoden verarbeitet werden können.

Letztendlich ermöglicht Ihnen das Kaltisostatische Pressen die Herstellung von hochintegren Komponenten aus Materialien, die sonst unmöglich zu formen wären.

Zusammenfassungstabelle:

| Materialkategorie | Gängige Beispiele | Schlüsselanwendungen |

|---|---|---|

| Hochleistungskeramiken | Indiumzinnoxid | Sputtertargets |

| Feuerfeste Metalle | Wolfram, Molybdän | Automobilkomponenten |

| Graphit | Kohlenstoffbasierte Materialien | Thermische/elektrische Teile |

| Polymere | Hochleistungskunststoffe | Spezialisierte Formen |

Bereit, die Fähigkeiten Ihres Labors mit Kaltisostatischem Pressen zu erweitern? KINTEK ist spezialisiert auf Laborpressmaschinen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die Bedürfnisse von Laboren zugeschnitten sind, die mit Metallen, Keramiken und anderen pulverförmigen Materialien arbeiten. Unsere Ausrüstung gewährleistet gleichmäßige Dichte, hohe Grünfestigkeit und effiziente Produktion für überragende Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und Ihre Fertigungseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen