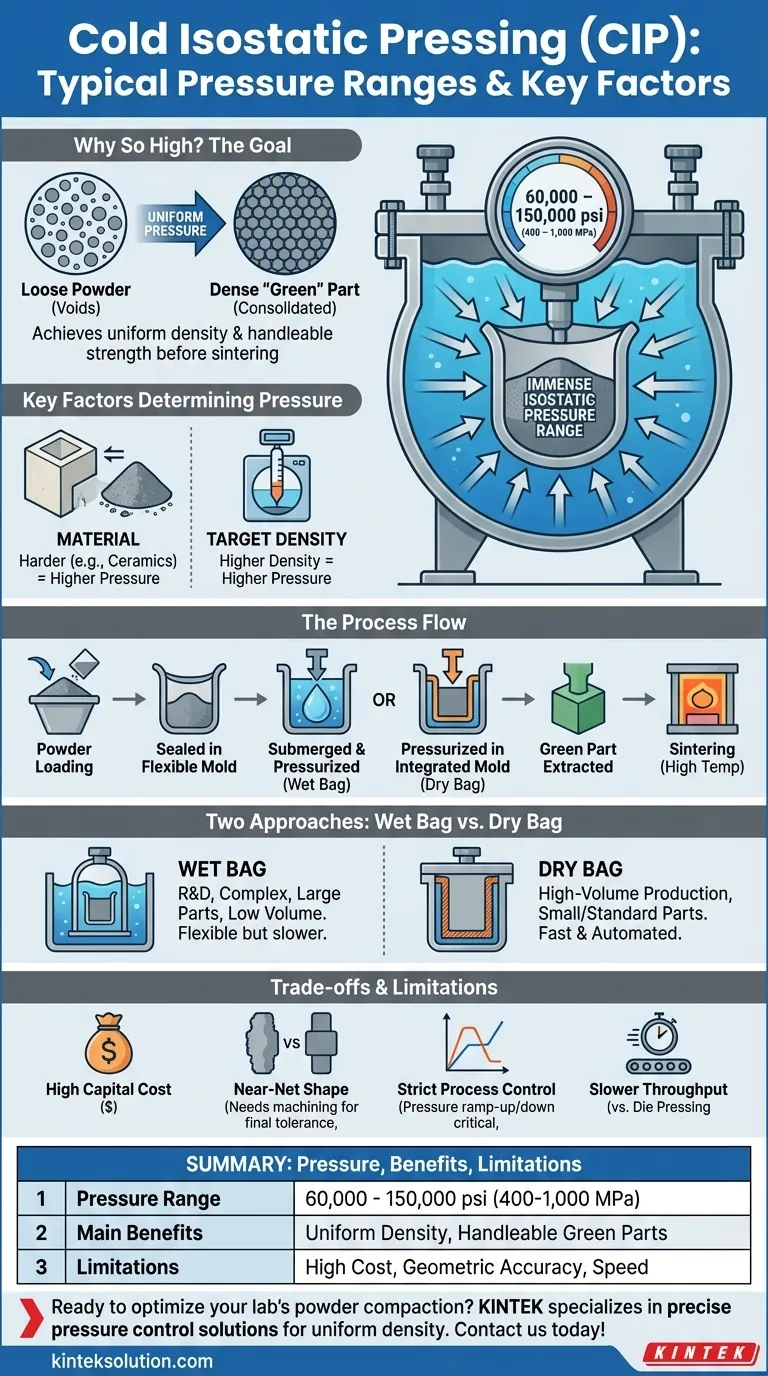

Beim kaltisostatischen Pressen (CIP) sind die typischen Betriebdrücke immens und reichen von 60.000 psi (400 MPa) bis zu 150.000 psi (1.000 MPa). Dieser weite Bereich besteht, weil der optimale Druck keine feste Zahl ist; er wird durch das spezifische zu verdichtende Material, seine Ausgangspulvereigenschaften und die gewünschte Dichte des Endbauteils bestimmt.

Der Hauptzweck des kaltisostatischen Pressens besteht nicht nur darin, Druck auszuüben, sondern ihn gleichmäßig aus allen Richtungen anzuwenden. Dieser extreme, isostatische Druck konsolidiert ein loses Pulver zu einem festen, handhabbaren „Grünteil“ mit konsistenter Dichte und bereitet es für nachfolgende Fertigungsschritte wie das Sintern vor.

Warum solch extremer Druck notwendig ist

Das grundlegende Ziel des CIP ist es, ein Volumen losen Pulvers in ein dichtes, festes Objekt umzuwandeln. Der immense Druck ist der Mechanismus, der diese Umwandlung mit einzigartigen Vorteilen erreicht.

Das Ziel: Erreichen einer gleichmäßigen Dichte

Im Zentrum des Prozesses steht der Begriff „isostatisch“, was bedeutet, dass der Druck von allen Seiten gleichmäßig aufgebracht wird. Dies wird erreicht, indem das in einer flexiblen Form eingeschlossene Teil in eine Flüssigkeit (typischerweise Öl oder Wasser) innerhalb eines Druckbehälters eingetaucht wird.

Wenn der Behälter unter Druck gesetzt wird, überträgt die Flüssigkeit diese Kraft gleichmäßig auf jede Oberfläche der Form. Dies eliminiert die Hohlräume zwischen den Pulverpartikeln und erhöht die Dichte des Materials auf sehr gleichmäßige Weise dramatisch.

Vom Pulver zum „Grünteil“

Das Ergebnis dieser Verdichtung ist ein „Grünteil“. Dieser Begriff bedeutet, dass das Bauteil mechanisch zu einer festen Form gepresst, aber noch nicht thermisch behandelt wurde.

Das Grünteil ist stabil genug, um gehandhabt und bearbeitet zu werden, erreicht seine endgültigen Materialeigenschaften, wie Härte und Festigkeit, jedoch erst nach einem nachfolgenden Hochtemperaturprozess, dem Sintern.

Schlüsselfaktoren, die den erforderlichen Druck bestimmen

Die Wahl des richtigen Drucks innerhalb des Bereichs von 60.000 bis 150.000 psi ist entscheidend für den Erfolg. Die Entscheidung hängt hauptsächlich von zwei Faktoren ab: dem Material und der angestrebten Dichte.

Die Eigenschaften des Materials

Verschiedene Materialien widerstehen der Verdichtung unterschiedlich. Härtere Materialien erfordern mehr Druck, um sich zu verformen und die Partikel miteinander zu verbinden.

Keramikpulver (wie Aluminiumoxid oder Zirkonoxid) und hochschmelzende Metalle erfordern oft Drücke am oberen Ende des Bereichs, um eine ausreichende Gründichte zu erreichen. Weichere Metallpulver können erfolgreich bei niedrigeren Drücken verdichtet werden.

Die gewünschte Enddichte

Es besteht ein direkter Zusammenhang zwischen dem aufgebrachten Druck und der resultierenden Dichte des Grünkörpers. Höherer Druck presst die Partikel dichter zusammen, wodurch die Porosität verringert und die Dichte erhöht wird.

Ingenieure wählen eine Zieldichte, die für die Endanwendung und den nachfolgenden Sinterprozess optimal ist, was wiederum den erforderlichen CIP-Druck bestimmt.

Nassform- vs. Trockenform-Verfahren: Zwei Ansätze für den Prozess

Die Methode der Druckerzeugung teilt CIP in zwei unterschiedliche Techniken, die jeweils für unterschiedliche Produktionsanforderungen geeignet sind.

Nassform-CIP: Flexibilität für Prototypen

Beim Nassform-CIP wird das Pulver in eine flexible Form gegeben, die dann versiegelt und in die Druckflüssigkeit im Behälter eingetaucht wird. Die Form ist „nass“, da sie in direkten Kontakt mit der Flüssigkeit kommt.

Diese Methode ist sehr vielseitig und eignet sich daher ideal für Forschung und Entwicklung, die Herstellung großer oder komplexer Teile sowie für Kleinserienfertigungen.

Trockenform-CIP: Geschwindigkeit für die Produktion

Beim Trockenform-CIP ist die flexible Form ein integraler Bestandteil des Druckbehälters selbst. Das Pulver wird in die Form gefüllt, der Behälter wird verschlossen und der Druck wird um die Form herum angelegt.

Dieser Ansatz lässt sich leicht automatisieren und bietet wesentlich schnellere Zykluszeiten, was ihn zur bevorzugten Methode für die Großserienfertigung kleinerer, standardisierter Teile macht.

Überlegungen und Einschränkungen verstehen

Obwohl CIP leistungsstark ist, ist es keine universelle Lösung. Die Anerkennung seiner Grenzen ist entscheidend für seinen effektiven Einsatz.

Die hohen Anschaffungskosten

Die Ausrüstung, die erforderlich ist, um Drücke von bis zu 150.000 psi sicher zu erzeugen und aufzunehmen, ist hochspezialisiert und stellt eine erhebliche Kapitalinvestition dar.

Die Herausforderung der geometrischen Genauigkeit

CIP ist ein Near-Net-Shape-Prozess, kein Prozess mit Endtoleranz. Obwohl die Dichte sehr gleichmäßig ist, schränkt das flexible Werkzeug die Maßgenauigkeit des Grünkörpers ein.

Teile, die mittels CIP hergestellt werden, erfordern fast immer sekundäre Bearbeitungs- oder Schleifvorgänge, um enge geometrische Toleranzen zu erreichen.

Prozesskontrolle ist nicht verhandelbar

Die Qualität des Endteils hängt stark von sorgfältig kontrollierten Druckauf- und -abbaugeschwindigkeiten ab. Ein zu schnelles Anheben oder Absenken des Drucks kann innere Risse oder Dichtegradienten verursachen und die Integrität des Bauteils beeinträchtigen.

Durchsatz im Vergleich zu anderen Methoden

Selbst mit automatisierten Trockenform-Systemen ist CIP im Allgemeinen ein langsamerer Prozess im Vergleich zu anderen pulvermetallurgischen Methoden wie dem Gesenkpressen oder dem Metall-Spritzgießen (MIM). Seine Stärke liegt in der Gleichmäßigkeit und der Handhabung großer Teile, nicht in der reinen Geschwindigkeit.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, wie Sie das kaltisostatische Pressen angehen sollten.

- Wenn Ihr Hauptaugenmerk auf F&E oder komplexen, kleinstufigen Teilen liegt: Nassform-CIP bietet die erforderliche Vielseitigkeit für unterschiedliche Formen und Größen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung standardisierter Komponenten liegt: Trockenform-CIP bietet die Automatisierung und schnelleren Zykluszeiten, die für die Effizienz erforderlich sind.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte in harten Materialien wie Keramiken zu erreichen: Seien Sie darauf vorbereitet, am oberen Ende des Druckbereichs zu arbeiten, oft über 100.000 psi.

- Wenn Ihr Hauptaugenmerk auf der endgültigen Maßtoleranz liegt: Planen Sie, dass CIP ein Near-Net-Shape-Schritt ist, und kalkulieren Sie die notwendige Nachbearbeitung und maschinelle Bearbeitung ein, um die endgültigen Abmessungen zu erreichen.

Das Verständnis dieser Druckdynamiken und Prozesskompromisse ist der Schlüssel zur Nutzung von CIP zur Herstellung von hochgradig gleichmäßigen, dichten Komponenten für kritische Anwendungen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Typischer Druckbereich | 60.000 bis 150.000 psi (400 bis 1.000 MPa) |

| Schlüsselfaktoren | Materialtyp (z. B. Keramiken, Metalle), gewünschte Dichte |

| Prozesstypen | Nassform (für F&E, komplexe Teile), Trockenform (für die Großserienfertigung) |

| Hauptvorteile | Gleichmäßige Dichte, handhabbare Grünkörper, ideal zum Sintern |

| Einschränkungen | Hohe Ausrüstungskosten, begrenzte geometrische Genauigkeit, langsamerer Durchsatz |

Bereit, den Pulververdichtungsprozess Ihres Labors zu optimieren? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um eine präzise Druckkontrolle für gleichmäßige Dichte und verbesserte Materialleistung zu gewährleisten. Ob Sie in F&E oder der Großserienfertigung tätig sind, unsere Lösungen helfen Ihnen, mühelos hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihren spezifischen Laboranforderungen gerecht werden und Ihre Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz