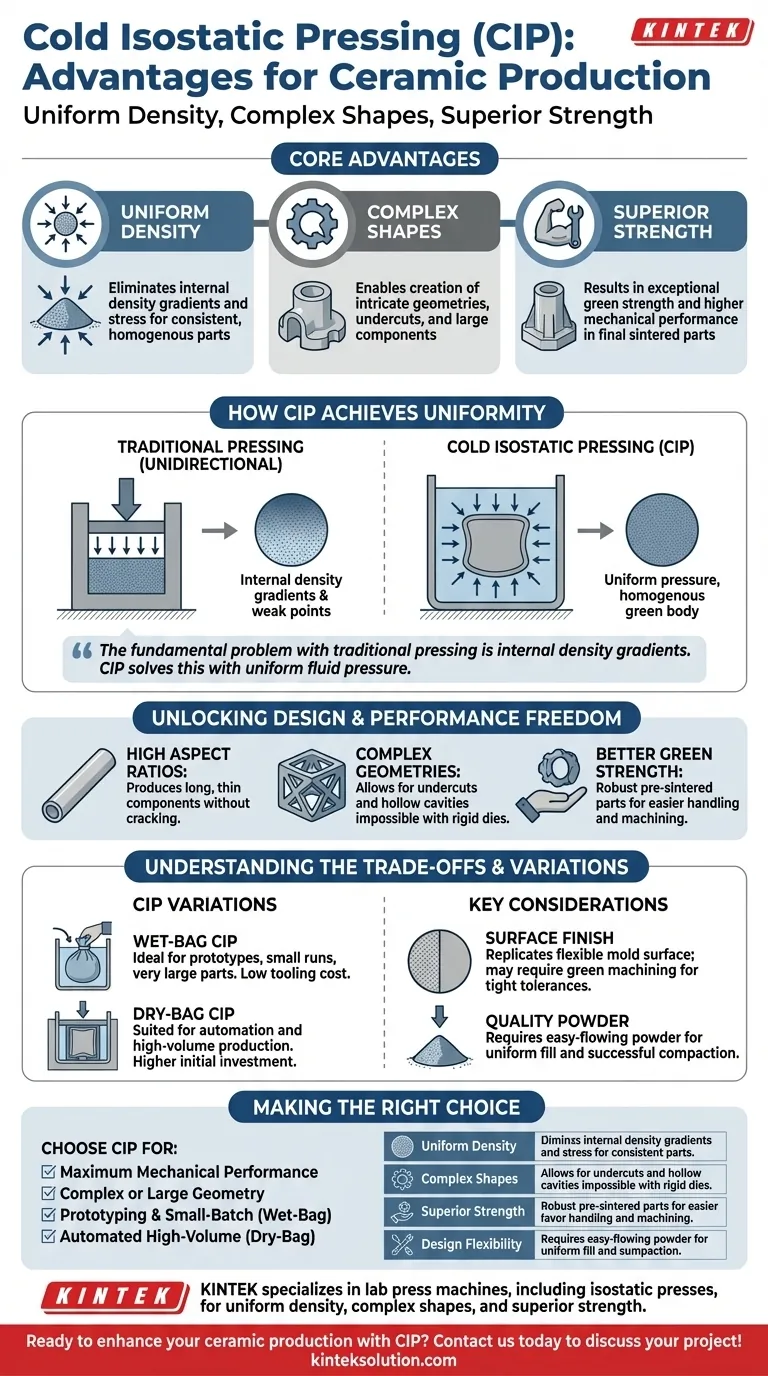

Im Kern bietet das Kalt-Isostatische Pressen (CIP) drei Hauptvorteile für die Keramikproduktion: Es erreicht eine außergewöhnlich gleichmäßige Dichte, ermöglicht die Herstellung komplexer Formen, die mit anderen Methoden unmöglich wären, und führt zu einer überlegenen mechanischen Festigkeit im endgültig gesinterten Teil. Dies wird erreicht, indem auf ein in einer flexiblen Form eingeschlossenes Keramikpulver von allen Seiten gleicher Druck ausgeübt wird.

Das grundlegende Problem beim traditionellen, unidirektionalen Pressen ist, dass es interne Dichtegradienten und Spannungen erzeugt, die zu Schwachstellen im Endprodukt werden. CIP löst dies, indem es eine Flüssigkeit verwendet, um den Druck gleichmäßig von allen Seiten aufzubringen, wodurch eine homogene, stärkere vorgesinterte Komponente entsteht und neue Möglichkeiten im Keramikdesign eröffnet werden.

Wie CIP überlegene Gleichmäßigkeit erreicht

Das entscheidende Merkmal von CIP ist die Anwendung von isostatischem Druck. Dieses Prinzip ist die Quelle seiner größten Vorteile gegenüber herkömmlichen Presstechniken.

Das Prinzip des isostatischen Drucks

Im Gegensatz zum uniaxialen Pressen, bei dem die Kraft aus einer oder zwei Richtungen (wie ein Kolben) aufgebracht wird, taucht CIP die Komponente in eine Flüssigkeit. Diese Flüssigkeit wird dann unter Druck gesetzt, wodurch eine gleiche und gleichzeitige Kraft auf jede Oberfläche der flexiblen Form, die das Keramikpulver enthält, ausgeübt wird.

Dieser Prozess eliminiert die interne Reibung und Scherkräfte, die Dichteschwankungen bei herkömmlichen Verdichtungsverfahren verursachen.

Eliminierung von Dichtegradienten

Da der Druck gleichmäßig ist, verdichtet sich das Keramikpulver durch sein gesamtes Volumen hindurch gleichmäßig. Dies verhindert die Bildung von Dichtegradienten, die bei uniaxial gepressten Teilen üblich sind, bei denen die Bereiche, die dem Stempel am nächsten liegen, dichter sind als das Zentrum.

Ein Teil ohne diese Gradienten ist frei von inneren Spannungen, die während der Handhabung, Trocknung oder der abschließenden Brennphase (Sintern) zu Rissen führen können.

Der Einfluss auf das Sintern

Die Gleichmäßigkeit des vorgesinterten Teils, auch als "Grünkörper" bekannt, ist entscheidend. Ein homogener Grünkörper schrumpft während des Sinterns vorhersehbar und gleichmäßig.

Dies führt zu höherer Maßhaltigkeit, reduziertem Verzug und einer deutlich geringeren Ausschussrate für fertige Bauteile.

Entfesselung von Design- und Leistungsfreiheit

Die einzigartige Natur des CIP-Prozesses führt direkt zu größerer Freiheit für Designer und Ingenieure, wodurch Teile entstehen können, die geometrisch komplex, groß oder hochleistungsfähig sind.

Komplexe Geometrien und Hinterschnitte

Da das Pulver in einer flexiblen, elastischen Form und nicht in einer starren Stahlmatrize enthalten ist, kann CIP Teile mit komplizierten Formen, Hinterschnitten und Hohlräumen herstellen. Dies eröffnet Möglichkeiten für Designs, die sonst mehrere miteinander zu verbindende Komponenten erfordern würden.

Hohe Aspektverhältnisse

CIP eignet sich hervorragend zur Herstellung von Teilen mit einem hohen Aspektverhältnis, wie z.B. langen, dünnen Rohren, Stäben oder Platten. Der gleichmäßige Druck verhindert die Rissbildung und Dichteschwankungen, die solche Formen beim unidirektionalen Pressen plagen.

Überlegene Grün- und Endfestigkeit

Die hohe, gleichmäßige Dichte eines CIP-Teils führt zu einer außergewöhnlichen Grünfestigkeit. Das bedeutet, die Komponente ist robust genug, um vor dem endgültigen Sinterschritt gehandhabt, bewegt und sogar bearbeitet zu werden, was Schäden während des Prozesses reduziert.

Nach dem Sintern führt diese anfängliche Gleichmäßigkeit zu verbesserten mechanischen Eigenschaften, einschließlich größerer Materialfestigkeit und Duktilität, wodurch Teile in anspruchsvollen Anwendungen zuverlässiger werden.

Verständnis der Kompromisse und Prozessvarianten

Obwohl leistungsstark, ist CIP keine Universallösung. Das Verständnis seiner Variationen und Einschränkungen ist entscheidend für den effektiven Einsatz.

Nass-Sack- vs. Trocken-Sack-CIP

Der Prozess wird generell in zwei Kategorien unterteilt. Beim Nass-Sack-CIP wird die versiegelte Form manuell in das Druckgefäß gelegt, was es ideal für Prototypen, Kleinserien und sehr große Teile macht, da die Werkzeugkosten gering sind.

Das Trocken-Sack-CIP integriert die Form direkt in das Druckgefäß, was deutlich schnellere Zykluszeiten und Automatisierung ermöglicht. Diese Methode eignet sich für höhere Produktionsmengen, erfordert jedoch eine deutlich größere Anfangsinvestition in spezielle Werkzeuge.

Oberflächengüte und Toleranzen

Die Oberflächengüte eines direkt aus einem CIP-Prozess stammenden Teils ist eine Nachbildung der Innenfläche der flexiblen Form. Sie ist typischerweise nicht so glatt wie ein Teil aus einer polierten Stahlmatrize.

Für Anwendungen, die sehr enge Maßtoleranzen erfordern, wird oft ein sekundärer Grünbearbeitungsschritt vor dem Sintern durchgeführt, um die endgültige präzise Form zu erreichen.

Die Notwendigkeit von Qualitätspulver

Der Erfolg von CIP hängt davon ab, dass das Keramikpulver leicht fließt und die flexible Form vor dem Druckaufbau gleichmäßig füllt. Pulver mit schlechten Fließeigenschaften können zu Hohlräumen und einer inkonsistenten Anfangsfülle führen, was die Vorteile des Prozesses untergräbt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von CIP hängt vollständig von den spezifischen Anforderungen Ihrer Komponente und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung liegt: Wählen Sie CIP, um Teile mit der höchstmöglichen gleichmäßigen Dichte und Festigkeit für kritische, hochbelastete Anwendungen herzustellen.

- Wenn Ihr Hauptaugenmerk auf einer komplexen oder großen Geometrie liegt: CIP ist oft die einzige praktikable Methode zur Herstellung komplizierter Formen, Hinterschnitte oder sehr großer Bauteile, die nicht in einer starren Form hergestellt werden können.

- Wenn Ihr Hauptaugenmerk auf Prototypen und Kleinserien liegt: Nass-Sack-CIP bietet einen kostengünstigen Weg zur Herstellung und Prüfung hochwertiger Keramikteile, ohne in teure Hartwerkzeuge investieren zu müssen.

- Wenn Ihr Hauptaugenmerk auf automatisierter Großserienfertigung liegt: Trocken-Sack-CIP ist eine ausgezeichnete Wahl für die effiziente Herstellung komplexer Teile in großem Maßstab, vorausgesetzt, die anfängliche Werkzeuginvestition ist gerechtfertigt.

Indem Sie verstehen, wie isostatischer Druck einen überlegenen Grünkörper erzeugt, können Sie CIP nutzen, um stärkere, zuverlässigere und komplexere Keramikkomponenten herzustellen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Dichte | Eliminiert Dichtegradienten und innere Spannungen für eine konsistente Verdichtung. |

| Komplexe Formen | Ermöglicht die Herstellung komplexer Geometrien, Hinterschnitte und hoher Aspektverhältnisse. |

| Überlegene Festigkeit | Führt zu höherer mechanischer Festigkeit und Zuverlässigkeit in gesinterten Teilen. |

| Designflexibilität | Ermöglicht die einfache Prototypenentwicklung und Produktion großer oder komplexer Komponenten. |

Bereit, Ihre Keramikproduktion mit Kalt-Isostatischem Pressen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich isostatischer Pressen, um Laboren zu helfen, gleichmäßige Dichte, komplexe Formen und überlegene Festigkeit in ihren Keramikkomponenten zu erzielen. Unsere Lösungen sind auf Ihre Prototypen- und Produktionsanforderungen zugeschnitten und gewährleisten hohe Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihren Projekten zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen