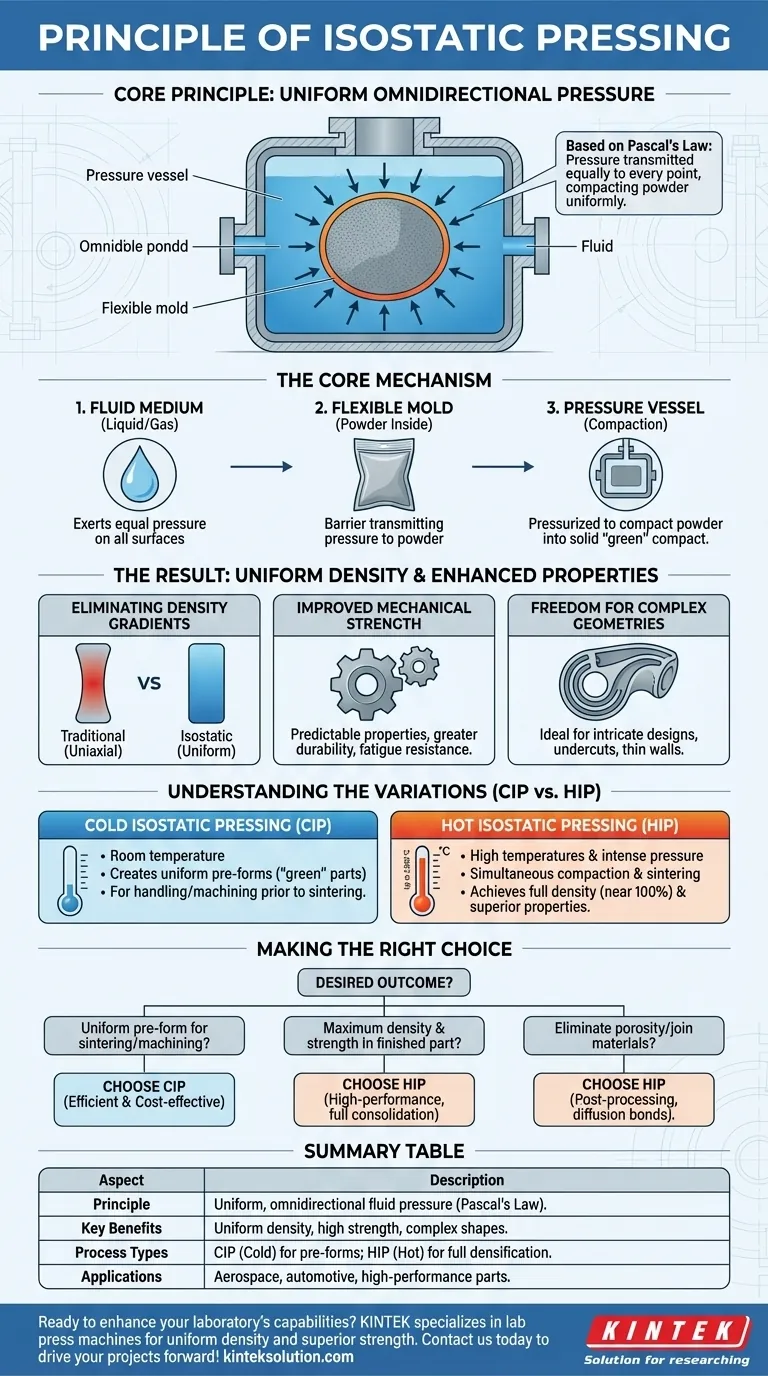

Im Kern besteht das Prinzip des isostatischen Pressens in der Anwendung eines gleichmäßigen, allseitigen Drucks auf ein Pulvermaterial. Dies wird erreicht, indem eine mit Pulver gefüllte, flexible Form in ein Fluid (entweder eine Flüssigkeit oder ein Gas) eingetaucht und dieses Fluid anschließend unter Druck gesetzt wird. Basierend auf dem Satz von Pascal wird der Druck gleichmäßig auf jeden Punkt der Oberfläche der Form übertragen, wodurch das Pulver im Inneren gleichmäßig verdichtet wird.

Der grundlegende Vorteil des isostatischen Pressens liegt in seiner Fähigkeit, die Einschränkungen der herkömmlichen, einachsigen Verdichtung zu überwinden. Durch die gleichmäßige Druckbeaufschlagung aus allen Richtungen werden Bauteile mit hochgleichmäßiger Dichte und Festigkeit erzeugt, unabhängig von ihrer geometrischen Komplexität.

Der Kernmechanismus: Wie Flüssigkeitsdruck Gleichmäßigkeit erzeugt

Das isostatische Pressen wandelt loses Pulver in ein festes, dichtes Objekt um, indem die Lufteinschlüsse zwischen den Partikeln systematisch beseitigt werden. Der Prozess beruht auf dem Zusammenspiel einiger Schlüsselkomponenten.

Die Rolle des Fluidmediums

Der Prozess verwendet ein Fluid – typischerweise Wasser, Öl oder ein inertes Gas wie Argon – als druckübertragendes Medium. Im Gegensatz zu einem festen Stempel in einer starren Matrize übt ein Fluid gleichen Druck auf alle Oberflächen aus, die es berührt. Dies stellt sicher, dass die Kompressionskraft auf das Teil aus jeder Richtung perfekt ausgeglichen ist.

Die flexible Form

Das Pulvermaterial wird zunächst in einen abgedichteten, flexiblen Behälter oder eine Form eingebracht, die oft aus Gummi oder einem ähnlichen Polymer besteht. Diese Form definiert die Gestalt des Endteils und dient entscheidend als Barriere, die es ermöglicht, den externen Flüssigkeitsdruck ohne Kontamination auf das Pulver zu übertragen.

Der Druckbehälter

Die versiegelte Form wird dann in einen hochfesten Druckbehälter eingesetzt. Sobald der Behälter verschlossen ist, wird das Fluid hineingepumpt und unter Druck gesetzt, wodurch eine gleichmäßige Druckkraft auf die Form ausgeübt wird und das darin enthaltene Pulver zu einem festen „Grünling“ verdichtet wird.

Das Ergebnis: Gleichmäßige Dichte und verbesserte Eigenschaften

Die gleichmäßige Druckverteilung ist nicht nur ein technisches Detail; sie ist die Quelle der Hauptvorteile dieser Methode und führt zu Materialien mit überlegenen und vorhersehbareren Eigenschaften.

Beseitigung von Dichtegradienten

Beim herkömmlichen uniaxialen Pressen, bei dem der Druck aus einer oder zwei Richtungen ausgeübt wird, verhindert die Reibung zwischen dem Pulver und den Matrizenwänden eine gleichmäßige Verdichtung. Dies führt zu Dichtegradienten, bei denen das Teil in der Nähe des Stempels dichter und in der Mitte weniger dicht ist. Das isostatische Pressen eliminiert dieses Problem vollständig und erzeugt eine homogene Innenstruktur.

Verbesserte mechanische Festigkeit

Eine gleichmäßige Dichte führt direkt zu vorhersehbareren und zuverlässigeren mechanischen Eigenschaften. Ohne innere Schwachstellen oder Hohlräume weist das fertige Bauteil über seine gesamte Struktur hinweg eine größere Festigkeit, Haltbarkeit und Ermüdungsbeständigkeit auf. Dies ermöglicht die Konstruktion leichterer Komponenten, die keine Leistungseinbußen hinnehmen müssen, was in der Luft- und Raumfahrt sowie der Automobilindustrie ein entscheidender Vorteil ist.

Gestaltungsfreiheit für komplexe Geometrien

Da sich der Druck jeder Form anpasst, eignet sich das isostatische Pressen ideal für die Herstellung von Teilen mit komplizierten Designs, Hinterschneidungen oder dünnen Wänden. Herkömmliche Pressverfahren hätten Schwierigkeiten, solche Geometrien gleichmäßig zu füllen und zu verdichten, aber der Flüssigkeitsdruck stellt sicher, dass jedes Merkmal perfekt geformt und verdichtet wird.

Verständnis der Variationen und Kompromisse

Isostatisches Pressen ist keine einzelne Methode, sondern eine Familie von Techniken, die jeweils für unterschiedliche Anwendungen geeignet sind. Die Hauptunterscheidung liegt in der Temperatur, bei der der Prozess durchgeführt wird.

Kaltisostatisches Pressen (CIP)

CIP wird bei oder nahe Raumtemperatur durchgeführt. Sein Hauptzweck ist die Verdichtung von Pulver zu einem „Grünling“, der ausreichend fest für die sichere Handhabung, die Bearbeitung des Grünlings oder den Transfer in einen nachfolgenden Sinterofen ist. Es ist eine effektive Methode zur Herstellung einer gleichmäßigen Vorform für die Weiterverarbeitung.

Heißisostatisches Pressen (HIP)

HIP kombiniert intensiven Druck mit hohen Temperaturen (bis zu 2.000 °C). Das Pulver wird typischerweise in einem Metallbehälter versiegelt, der sich zusammen mit dem Material verformt und konsolidiert. Dieser Prozess führt Verdichtung und Sintern gleichzeitig durch und kann in einem einzigen Schritt ein vollständig dichtes Teil (nahe 100 % der theoretischen Dichte) mit überlegenen mechanischen Eigenschaften herstellen.

Prozessbeschränkungen

Obwohl diese Technologie leistungsstark ist, bringt sie Kompromisse mit sich. Die Zykluszeiten für das isostatische Pressen können erheblich länger sein als bei der herkömmlichen Matrizenverdichtung. Die flexiblen Formen haben eine begrenzte Lebensdauer und stellen laufende Werkzeugkosten dar. Darüber hinaus ist HIP ein energieintensiver und teurer Prozess, der für Hochleistungsanwendungen reserviert ist, bei denen die Materialintegrität nicht verhandelbar ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen isostatischen Verfahrens hängt vollständig von den gewünschten Eigenschaften des Endbauteils und Ihrem Fertigungsablauf ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine gleichmäßige Vorform für das spätere Sintern oder Bearbeiten zu erstellen: Das Kaltisostatische Pressen (CIP) ist die effizienteste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk darauf liegt, die maximal mögliche Dichte und mechanische Festigkeit in einem Fertigteil zu erreichen: Das Heißisostatische Pressen (HIP) ist die notwendige Wahl, um das Material in einem einzigen Hochleistungsschritt zu konsolidieren.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Porosität in Gussteilen oder der Verbindung unterschiedlicher Materialien liegt: Das Heißisostatische Pressen (HIP) wird auch als Nachbearbeitungsschritt eingesetzt, um interne Defekte zu beheben und starke Diffusionsbindungen zu erzeugen.

Durch die Nutzung des Prinzips des gleichmäßigen Drucks können Sie die präzise Fertigungsmethode auswählen, um eine unübertroffene Materialintegrität und Leistung zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prinzip | Wendet gleichmäßigen, allseitigen Druck mithilfe von Fluiden und flexiblen Formen an, basierend auf dem Satz von Pascal. |

| Hauptvorteile | Beseitigt Dichtegradienten, verbessert die mechanische Festigkeit und ermöglicht komplexe Geometrien. |

| Prozesstypen | Kaltisostatisches Pressen (CIP) für Vorformen; Heißisostatisches Pressen (HIP) für vollständige Verdichtung. |

| Anwendungen | Luft- und Raumfahrt, Automobilbau und Hochleistungskomponenten, die überlegene Materialintegrität erfordern. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit präzisem isostatischem Pressen zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um gleichmäßige Dichte und überlegene Festigkeit für komplexe Teile zu liefern. Ob in Forschung oder Produktion, unsere Lösungen gewährleisten zuverlässige Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und Ihre Projekte voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

- Labor-Rundform für bidirektionale Presse

Andere fragen auch

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte