Beim isostatischen Kaltpressen (CIP) ist der Trockenbeutelprozess eine Herstellungsmethode, bei der pulverförmiges Material innerhalb eines Druckbehälters verdichtet wird, ohne dass die Formwerkzeug jemals mit der Druckflüssigkeit in Kontakt kommt. Dies wird erreicht, indem die mit Pulver gefüllte Form in eine permanente, flexible Membran platziert wird, die in die Presse integriert ist. Die Isolierung des Teils von der Flüssigkeit ermöglicht schnelle Automatisierung und kontinuierlichen Betrieb.

Der wesentliche Unterschied des Trockenbeutelprozesses liegt in seinem Kompromiss: Er opfert die geometrische Flexibilität anderer Methoden, um erhebliche Geschwindigkeit und Automatisierung zu gewinnen, was ihn zur definitiven Wahl für die Massenproduktion von Standardkomponenten macht.

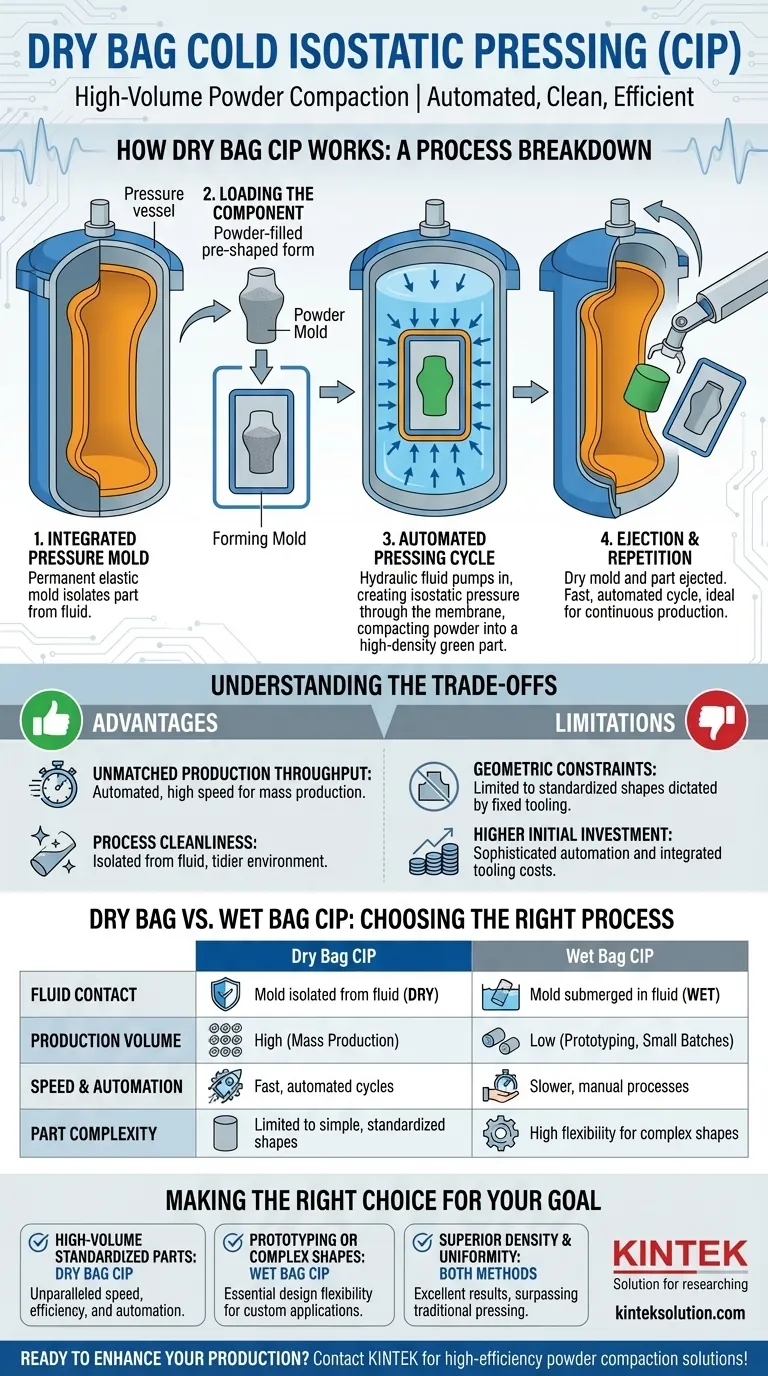

So funktioniert die Trockenbeutel-CIP: Eine Prozessaufschlüsselung

Die Effizienz des Trockenbeutelprozesses ergibt sich aus seiner speziellen Konstruktion, bei der die Hochdruckwerkzeuge direkt in die Maschine integriert sind. Dies ermöglicht einen optimierten, wiederholbaren Herstellungsprozess.

Die integrierte Druckform

Das definierende Merkmal einer Trockenbeutelpresse ist eine haltbare, elastische Form oder Membran, die eine feste Einrichtung innerhalb des Druckbehälters darstellt. Diese Form dient als Barriere zwischen der Druckflüssigkeit (normalerweise Wasser oder Öl) und dem zu formenden Teil.

Beschicken der Komponente

Das pulverförmige Material wird zunächst in eine separate „Formwerkzeug“ gefüllt. Diese Form, die dem Teil seine endgültige Gestalt gibt, wird dann in die integrierte Druckform innerhalb der Presse eingebracht.

Der automatisierte Presszyklus

Sobald die Formwerkzeug beladen ist, wird der Druckbehälter versiegelt und die Hydraulikflüssigkeit hineingepumpt, wodurch die integrierte Form umspült wird. Dies erzeugt isostatischen Druck – gleichen Druck aus allen Richtungen –, der durch die Membran übertragen wird, um das Pulver gleichmäßig zu einem festen, hochdichten „Grünteil“ zu verdichten.

Auswerfen und Wiederholung

Da die Formwerkzeug und das verdichtete Teil niemals nass werden, können sie nach Abschluss des Zyklus automatisch ausgeworfen werden. Dies ermöglicht extrem schnelle Zykluszeiten, oft unter einer Minute, und erlaubt die Integration des Prozesses in eine kontinuierliche Produktionslinie.

Trockenbeutel vs. Nassbeutel: Die Wahl des richtigen Prozesses

Obwohl sowohl Trocken- als auch Nassbeutel-CIP eine gleichmäßige Dichte erreichen, sind sie für grundlegend unterschiedliche Produktionsziele konzipiert. Die Wahl zwischen ihnen hängt von Volumen, Geschwindigkeit und Teilkomplexität ab.

Der definierende Unterschied: Flüssigkeitskontakt

Beim Nassbeutel-Verfahren wird die mit Pulver gefüllte Form vakuumversiegelt und direkt in die Druckflüssigkeit getaucht. Beim Trockenbeutel-Verfahren wird die Form durch die integrierte Membran von der Flüssigkeit isoliert gehalten.

Produktionsvolumen und Geschwindigkeit

Der Trockenbeutel ist auf Geschwindigkeit und hohes Volumen ausgelegt. Seine automatisierte Natur macht ihn ideal für die Massenproduktion von Tausenden oder Millionen von Teilen. Der Nassbeutel ist ein eher manueller, chargenorientierter Prozess, der besser für Forschung, Prototyping und Kleinserien geeignet ist.

Teilkomplexität und Größe

Der Nassbeutel bietet überlegene Flexibilität. Da jede versiegelte Form in die Flüssigkeit eingetaucht werden kann, ist er perfekt für große oder geometrisch komplexe Komponenten. Der Trockenbeutel ist auf die Form und Größe seiner festen, integrierten Form beschränkt, was ihn am besten für einfachere, standardisierte Teile wie Rohre, Stäbe und Düsen macht.

Die Kompromisse des Trockenbeutel-CIP verstehen

Um den richtigen Prozess auszuwählen, müssen Sie die Vorteile der Effizienz des Trockenbeutels objektiv gegen seine inhärenten Einschränkungen abwägen.

Vorteil: Unübertroffener Produktionsdurchsatz

Der Hauptgrund für die Wahl von Trockenbeutel-CIP ist seine Kapazität für Automatisierung und Geschwindigkeit. Es ist eine der effizientesten Methoden zur Verdichtung von Pulvern im industriellen Maßstab.

Vorteil: Prozesssauberkeit

Indem das Bauteil von der Hydraulikflüssigkeit isoliert bleibt, gewährleistet der Trockenbeutelprozess sauberere Teile und eine aufgeräumtere Betriebsumgebung. Dies reduziert den Bedarf an Reinigungsarbeiten nach dem Pressen.

Einschränkung: Geometrische Einschränkungen

Der größte Nachteil ist die mangelnde Flexibilität. Die Form des Endteils wird durch die eingebaute Werkzeug bestimmt. Die Umstellung der Produktion auf eine andere Teileform ist ein großes Unterfangen, das eine Neuausrüstung der Presse erfordert.

Einschränkung: Höhere Anfangsinvestition

Die hochentwickelte Automatisierung und die integrierte Werkzeug von Trockenbeutelsystemen erfordern in der Regel eine höhere anfängliche Investition im Vergleich zu den einfacheren, vielseitigeren Nassbeutelpressen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung muss durch ein klares Verständnis des primären Ziels Ihres Projekts bestimmt werden, sei es Volumen, Komplexität oder Forschung.

- Wenn Ihr Hauptaugenmerk auf der Volumenfertigung eines standardisierten Teils liegt: Der Trockenbeutel-CIP ist aufgrund seiner unübertroffenen Geschwindigkeit, Effizienz und Automatisierung die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Prototyping oder der Herstellung großer, komplexer Formen liegt: Der Nassbeutel-CIP bietet die wesentliche Designflexibilität für Anwendungen mit geringem Volumen und kundenspezifische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung überlegener Materialdichte und -gleichmäßigkeit liegt: Beide Methoden liefern hervorragende Ergebnisse, die weit über das hinausgehen, was mit dem traditionellen uniaxialen Pressen möglich ist.

Letztendlich hängt die Auswahl der richtigen CIP-Methode von einer klaren Bewertung Ihres erforderlichen Produktionsvolumens im Verhältnis zu Ihrem Bedarf an geometrischer Flexibilität ab.

Zusammenfassungstabelle:

| Aspekt | Trockenbeutel-CIP | Nassbeutel-CIP |

|---|---|---|

| Flüssigkeitskontakt | Form von Flüssigkeit isoliert | Form in Flüssigkeit eingetaucht |

| Produktionsvolumen | Hoch (Massenproduktion) | Niedrig (Prototyping, Kleinserien) |

| Geschwindigkeit & Automatisierung | Schnelle, automatisierte Zyklen | Langsamere, manuelle Prozesse |

| Teilkomplexität | Beschränkt auf einfache, standardisierte Formen | Hohe Flexibilität für komplexe Formen |

| Anfangsinvestition | Höher | Niedriger |

Bereit, die Produktion Ihres Labors mit effizienter Pulververdichtung zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Ihre Laboranforderungen zugeschnitten sind. Unsere Lösungen bieten überlegene Dichte, Automatisierung und Sauberkeit für die Massenproduktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?