Kurz gefasst Das Kalt-Isostatische Pressen (CIP) wird eingesetzt, um pulverförmige Materialien vor der endgültigen Verarbeitung gleichmäßig in feste Formen zu bringen.Zu den wichtigsten Anwendungen gehören die Herstellung von hochreinen keramischen Isolatoren, die Formung von Graphittiegeln für Hochtemperaturschmelzen und die Herstellung von dichten Sputtertargets für die Herstellung von Elektronik und Beschichtungen.Die Fähigkeit, Teile mit hochgradig gleichmäßiger Dichte herzustellen, macht das Verfahren für hochentwickelte Werkstoffe von unschätzbarem Wert.

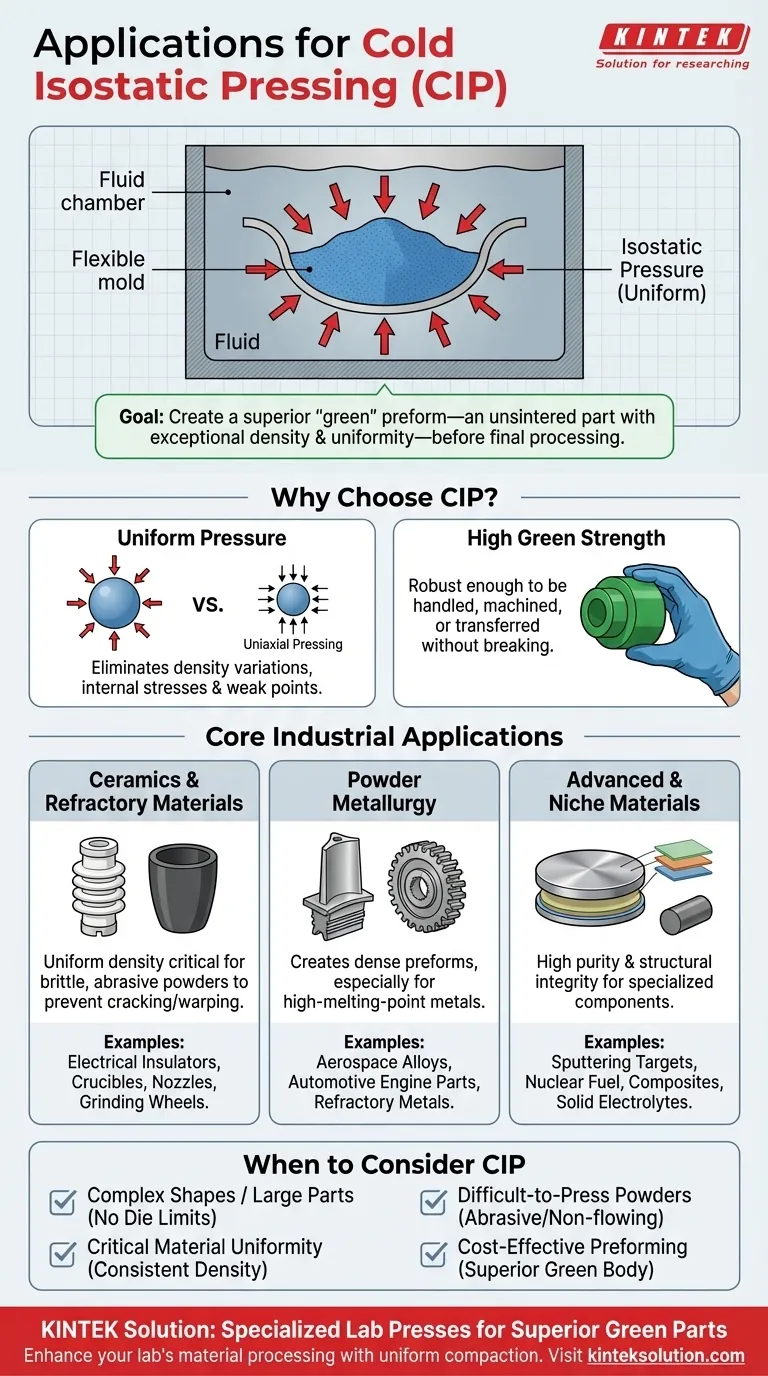

Beim kalt-isostatischen Pressen geht es nicht darum, ein fertiges Produkt herzustellen.Sein Hauptzweck ist die Herstellung eines hervorragenden "grünen" Vorformlings - eines ungesinterten Teils mit außergewöhnlicher Dichte und Gleichmäßigkeit -, der die Qualität und Vorhersagbarkeit des endgültigen Sinterteils erheblich verbessert.

Warum kalt-isostatisches Pressen?

Beim kaltisostatischen Pressen wird ein pulverförmiges Material in eine flexible, versiegelte Form gegeben.Diese Form wird dann in eine Flüssigkeitskammer getaucht und einem extrem hohen, gleichmäßigen Druck aus allen Richtungen ausgesetzt.Dieser "isostatische" Druck ist der Schlüssel zu den Vorteilen des Verfahrens.

Die Wirkung des gleichmäßigen Drucks

Im Gegensatz zum herkömmlichen einachsigen Pressen, bei dem aus einer oder zwei Richtungen gepresst wird, wird beim CIP-Verfahren der Druck gleichmäßig auf alle Oberflächen ausgeübt.

Dadurch werden Dichteschwankungen, innere Spannungen und potenzielle Schwachstellen, die bei anderen Pressverfahren auftreten, vermieden.Das Ergebnis ist ein äußerst gleichmäßiges, kompaktes "grünes" Teil.

Erreichen einer hohen Grünfestigkeit

Der Begriff Grünfestigkeit bezieht sich auf die strukturelle Integrität eines Teils nach der Verdichtung, aber vor dem Sintern (Brennen in einem Ofen).

Mit CIP werden Teile mit hervorragender Grünfestigkeit hergestellt, so dass sie robust genug sind, um gehandhabt, bearbeitet oder in die nächste Fertigungsstufe überführt zu werden, ohne zu brechen.

Industrielle Kernanwendungen

Die einzigartigen Fähigkeiten von CIP machen es zu einer bevorzugten Methode in mehreren Hochleistungsindustrien für Materialien, die mit anderen Mitteln nur schwer zu verarbeiten sind.

Keramische und feuerfeste Materialien

Aufgrund der spröden und abrasiven Beschaffenheit keramischer Pulver ist dies ein wichtiger Bereich für die KVP.Eine gleichmäßige Dichte ist entscheidend, um Risse und Verformungen während des Sinterns zu verhindern.

Beispiele hierfür sind:

- Große elektrische Isolatoren

- Zündkerzen-Isolatoren

- Tiegel und Schmelzgefäße aus Graphit oder Hochleistungskeramik

- Sauerstoffsensoren und Raketenspitzenkonen

- Verschleißfeste Komponenten wie Düsen und Schleifscheiben

Pulvermetallurgie

In der Metallverarbeitung wird CIP zur Herstellung von dichten Vorformen von Metallen und Legierungen verwendet, insbesondere von solchen mit sehr hohem Schmelzpunkt, die schwer zu gießen sind.

Zu den Anwendungen gehören:

- Vorformen von Refraktärmetallen für die Sinterung

- Herstellung von Komponenten aus Hochleistungslegierungen für die Luft- und Raumfahrt

- Herstellung von Teilen für Automotoren, wie z. B. Ventilkomponenten

Moderne und Nischenmaterialien

Die Präzision von CIP ist für die Herstellung von Komponenten, bei denen Materialreinheit und strukturelle Integrität von größter Bedeutung sind, unerlässlich.

Wichtige Beispiele sind:

- Sputtering Targets: Für die Abscheidung dünner Schichten in der Halbleiter- und Displayherstellung.CIP kann Targets (z. B. Indium-Zinn-Oxid) mit einer Dichte von bis zu 95 % des theoretischen Maximums erzeugen und so die Beschichtungsqualität verbessern.

- Kernbrennstoff: Verdichtung von Uranoxidpulvern zu einheitlichen Brennstoffpellets.

- Verbundwerkstoffe: Herstellung von Teilen aus Materialien wie Siliziumkarbid, Bornitrid und Titanborid.

- Spezialisierte Chemikalien: Sichere Verdichtung von Materialien für Sprengstoffe oder Herstellung fester Batterieelektrolyte.

Verstehen der Kompromisse

Der KVP ist zwar leistungsfähig, aber ein spezifisches Instrument für eine spezifische Aufgabe.Der Schlüssel zu seiner effektiven Nutzung ist das Verständnis seines Anwendungsbereichs.

Der Hauptvorteil:Eine überlegene Vorform

Der größte Einzelvorteil von CIP ist die Herstellung eines Grünteils mit praktisch keinen Dichtegradienten.Das bedeutet, dass das Teil beim Sintern vorhersehbar und gleichmäßig schrumpft, was zu einem Endprodukt mit hervorragenden mechanischen Eigenschaften und Maßhaltigkeit führt.

Die wichtigste Einschränkung:Ein Zwischenschritt

Beim CIP wird das Pulver nur verdichtet, die Partikel werden nicht miteinander verbunden.Das daraus resultierende Grünteil hat die Konsistenz von Kreide und muss anschließend gesintert oder heißisostatisch gepresst werden, um seinen endgültigen, gehärteten Zustand zu erreichen.CIP ist ein vorbereitender Prozess, kein endgültiger.

Der Anwendungsbereich:Flexibilität bei Material und Form

CIP ist außergewöhnlich vielseitig.Es kann eine breite Palette von Materialien verarbeiten - Metalle, Keramik, Verbundwerkstoffe und Polymere - und ist nicht durch die Teilegeometrie begrenzt.Da der Druck flüssigkeitsbasiert ist, können lange Stangen, große Blöcke und hochkomplexe Formen hergestellt werden, die mit starren Werkzeugen unmöglich wären.

Wann sollten Sie CIP für Ihr Projekt in Betracht ziehen?

Nutzen Sie diesen Leitfaden, um festzustellen, ob das kaltisostatische Pressen die richtige Lösung für Ihr Fertigungsziel ist.

- Wenn Ihr Hauptaugenmerk auf einer komplexen Form oder einem großen Teil liegt: CIP ist eine ausgezeichnete Wahl, da es nicht durch die Beschränkungen des traditionellen Gesenkpressens eingeschränkt ist.

- Wenn Ihr Hauptaugenmerk auf Materialgleichmäßigkeit und Leistung liegt: CIP ist die maßgebliche Methode zur Herstellung eines Grünteils mit gleichmäßiger Dichte, was zu einem stärkeren und zuverlässigeren Endprodukt führt.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit schwer zu verpressenden Pulvern liegt: CIP eignet sich hervorragend zum Verdichten von abrasiven, nicht fließfähigen oder hochspezialisierten Pulvern, die in anderen Systemen versagen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Vorformung vor dem Sintern liegt: Für viele Werkstoffe liefert CIP den hochwertigsten Grünling und stellt sicher, dass der teure Sinterschritt ein erfolgreiches Ergebnis liefert.

Letztendlich ermöglicht das kaltisostatische Pressen den Herstellern, durch die Perfektionierung des allerersten Prozessschrittes ein neues Leistungs- und Komplexitätsniveau zu erreichen.

Zusammenfassende Tabelle:

| Anwendungsbereich | Wichtige Beispiele | Wesentliche Vorteile |

|---|---|---|

| Keramische und feuerfeste Materialien | Elektrische Isolatoren, Zündkerzenisolatoren, Schmelztiegel, verschleißfeste Bauteile | Gleichmäßige Dichte, verhindert Rissbildung, hohe Grünfestigkeit |

| Pulvermetallurgie | Vorformlinge aus hochschmelzenden Metallen, Legierungen für die Luft- und Raumfahrt, Motorenteile für die Automobilindustrie | Dichte Vorformlinge, Verarbeitung hochschmelzender Metalle |

| Moderne und Nischenmaterialien | Sputtertargets, Kernbrennstoffpellets, Verbundwerkstoffe, Batterieelektrolyte | Hohe Reinheit, strukturelle Integrität, bis zu 95 % Dichte |

Sind Sie bereit, die Materialverarbeitung in Ihrem Labor durch gleichmäßige Verdichtung zu verbessern?KINTEK hat sich auf Laborpressen spezialisiert, darunter automatische Laborpressen, isostatische Pressen und beheizte Laborpressen, die speziell für Ihre Laboranforderungen entwickelt wurden.Unsere Lösungen liefern hervorragende Grünteile mit gleichbleibender Dichte und verbessern die Qualität und Effizienz des Endprodukts. Kontaktieren Sie uns noch heute um zu besprechen, wie unsere CIP-Anlagen Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit