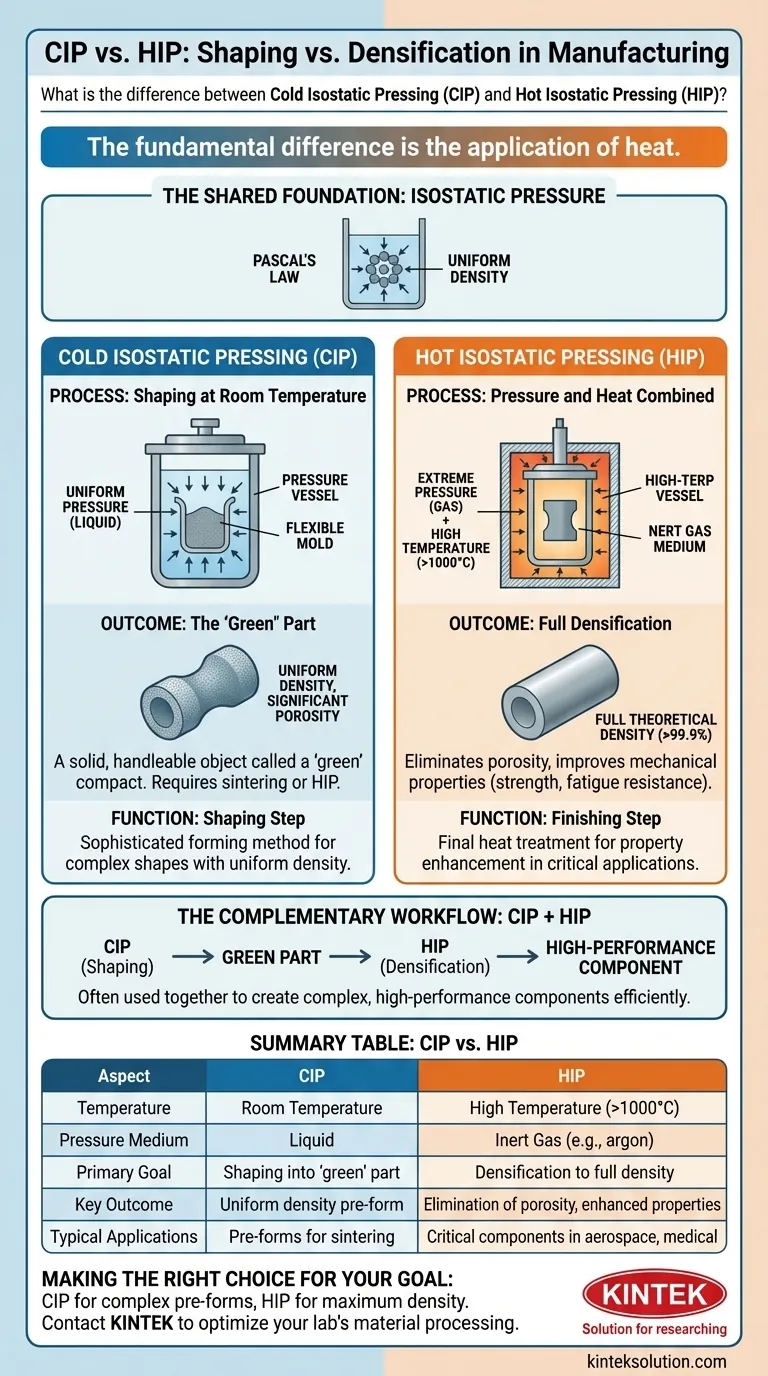

Der grundlegende Unterschied zwischen Kaltisostatischem Pressen (CIP) und Heißisostatischem Pressen (HIP) ist die Anwendung von Wärme. CIP verwendet gleichmäßigen Druck bei Raumtemperatur, um Pulver zu einer festen Form, einem sogenannten „Grünling“, zu verdichten. Im Gegensatz dazu wendet HIP gleichzeitig extremen Druck und hohe Temperaturen an, um interne Porosität zu eliminieren und eine vollständig dichte, hochleistungsfähige Komponente zu erzeugen.

Die Wahl zwischen diesen Methoden ist nicht nur eine Frage der Temperatur; es ist eine strategische Entscheidung über die Fertigungsphase. CIP ist in erster Linie ein Formgebungsverfahren zur Herstellung eines gleichmäßigen Zwischenprodukts, während HIP ein Verdichtungsverfahren ist, das zur Erzielung endgültiger Materialeigenschaften eingesetzt wird.

Das gemeinsame Fundament: Isostatischer Druck

Was ist isostatisches Pressen?

Alles isostatische Pressen basiert auf dem Pascalschen Gesetz, welches besagt, dass Druck, der auf eine eingeschlossene Flüssigkeit ausgeübt wird, gleichmäßig in alle Richtungen übertragen wird.

In der Fertigung bedeutet dies, ein Bauteil, typischerweise aus Pulver, in einen Druckbehälter zu legen. Ein flüssiges Medium übt dann von allen Seiten gleichen Druck aus, wodurch eine hochgradig gleichmäßige Verdichtung gewährleistet wird.

Das Ziel: Gleichmäßige Dichte

Im Gegensatz zum uniaxialen Pressen (Pressen aus einer oder zwei Richtungen), das Dichteschwankungen erzeugen kann, minimiert isostatisches Pressen diese Unterschiede. Diese Gleichmäßigkeit ist entscheidend, um Verformungen oder Risse in nachfolgenden Erwärmungsstufen zu verhindern und vorhersagbare Endprodukteigenschaften zu erzielen.

Ein genauerer Blick auf das Kaltisostatische Pressen (CIP)

Das Verfahren: Formen bei Raumtemperatur

Beim CIP wird ein pulverförmiges Material in einer flexiblen, elastomeren Form aus Gummi, Urethan oder PVC versiegelt. Diese versiegelte Form wird dann in einen mit Flüssigkeit gefüllten Druckbehälter getaucht.

Der Behälter wird unter Druck gesetzt, typischerweise bei Raumtemperatur, wodurch die Flüssigkeit die Form gleichmäßig komprimiert. Dadurch wird das Pulver zu einem festen Objekt verdichtet, das die Form der Form annimmt.

Das Ergebnis: Der „Grünling“

Das Ergebnis des CIP ist kein fertiges Bauteil. Es ist ein festes, handhabbares Objekt, das als „Grünling“ bezeichnet wird.

Dieser Grünling ist gleichmäßig dicht, enthält aber noch eine erhebliche Menge an Porosität. Er hat die gewünschte Form, aber es fehlen ihm die endgültige Festigkeit und Eigenschaften, sodass ein nachfolgender Hochtemperaturprozess wie Sintern oder HIP erforderlich ist, um vollständig dicht zu werden.

Ein genauerer Blick auf das Heißisostatische Pressen (HIP)

Das Verfahren: Druck und Wärme kombiniert

HIP findet in einem Hochtemperaturofen statt, der gleichzeitig ein Druckbehälter ist. Anstelle einer Flüssigkeit ist das Druckmedium ein hochdruckbeständiges Inertgas, wie z.B. Argon.

Bauteile werden auf extreme Temperaturen erhitzt, oft über 1000°C, wodurch das Material erweicht wird. Gleichzeitig wird immenser Gasdruck ausgeübt, der alle inneren Hohlräume oder Poren innerhalb des Materials kollabieren lässt.

Das Ergebnis: Volle Verdichtung

Der Zweck von HIP ist es, die volle theoretische Dichte zu erreichen, oft über 99,9 %. Durch die Eliminierung interner Porosität verbessert das Verfahren die mechanischen Eigenschaften wie Festigkeit, Ermüdungsbeständigkeit und Haltbarkeit drastisch.

HIP wird bei bereits geformten Teilen angewendet, wie z.B. Grünlingen aus CIP, vorgesinterten Bauteilen oder sogar Metallgussteilen, um innere Defekte zu heilen und die Leistung zu maximieren.

Verständnis der Kompromisse und Zusammenhänge

CIP ist ein Formgebungsschritt

Betrachten Sie CIP als eine ausgeklügelte Formgebungsmethode. Ihr Hauptvorteil ist die Herstellung komplexer Formen mit hochgradig gleichmäßiger Dichte, bevor Wärme angewendet wird. Dies macht es zu einem idealen vorbereitenden Schritt zur Herstellung hochwertiger Vorformen.

HIP ist ein Veredelungsschritt

Betrachten Sie HIP als eine abschließende Wärmebehandlung, die die innere Struktur des Materials perfektioniert. Sein Wert liegt in der Eigenschaftsverbesserung, nicht in der ursprünglichen Formgebung. Es ist das bevorzugte Verfahren für kritische Anwendungen, bei denen Materialversagen keine Option ist, wie in der Luft- und Raumfahrt oder bei medizinischen Implantaten.

Der komplementäre Arbeitsablauf: CIP + HIP

CIP und HIP sind nicht immer sich gegenseitig ausschließende Entscheidungen; sie arbeiten oft in einer leistungsstarken Sequenz zusammen. Ein Hersteller kann CIP verwenden, um einen komplexen Grünling zu erzeugen, und dann HIP verwenden, um diesen Teil auf volle Dichte zu konsolidieren. Dieser zweistufige Prozess nutzt die Stärken beider Methoden, um komplexe, hochleistungsfähige Komponenten effizient zu erstellen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Verfahrens erfordert ein klares Verständnis der Anforderungen Ihres Bauteils für den Endverbrauch.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen Vorform mit gleichmäßiger Dichte für das nachfolgende Sintern liegt: CIP ist die effektivste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und überragender mechanischer Eigenschaften in einem fertigen Teil liegt: HIP ist der notwendige Prozess zur Eliminierung von Porosität und Maximierung der Leistung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines komplexen Teils für eine missionskritische Anwendung liegt: Die Kombination von CIP zur Formgebung, gefolgt von HIP zur Verdichtung, ist oft der optimale Weg.

Das Verständnis dieser Unterscheidung macht Ihre Wahl von einer einfachen Temperaturpräferenz zu einer strategischen Entscheidung über den gesamten Fertigungslebenszyklus Ihres Bauteils.

Zusammenfassungstabelle:

| Aspekt | Kaltisostatisches Pressen (CIP) | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Temperatur | Raumtemperatur | Hohe Temperatur (z.B. >1000°C) |

| Druckmedium | Flüssigkeit | Inertgas (z.B. Argon) |

| Hauptziel | Formgebung zu einem „Grünling“ | Verdichtung zu voller Dichte |

| Schlüsselergebnis | Gleichmäßige Dichte-Vorform | Eliminierung von Porosität, verbesserte Eigenschaften |

| Typische Anwendungen | Vorformen zum Sintern | Kritische Bauteile in Luft- und Raumfahrt, Medizin |

Bereit, die Materialverarbeitung Ihres Labors zu optimieren? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die Bedürfnisse von Laboren zugeschnitten sind, um Materialien präzise und effizient zu formen und zu verdichten. Ob Sie mit CIP für gleichmäßige Vorformen oder HIP für Hochleistungskomponenten arbeiten, unsere Lösungen können Ihren Workflow und Ihre Ergebnisse verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Rundform für bidirektionale Presse

Andere fragen auch

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.