Kaltisotropes Pressen (CIP) ist ein Herstellungsverfahren, das eine gleichmäßige, hochdruckflüssige Flüssigkeit verwendet, um pulverförmige Materialien bei Raumtemperatur zu verdichten. Das Pulver wird in einer flexiblen, elastomeren Form versiegelt, die dann in einen flüssigkeitsgefüllten Druckbehälter getaucht wird. Diese Methode erzeugt ein festes "Grünteil" mit außergewöhnlich hoher und gleichmäßiger Dichte und bereitet es für nachfolgende Prozesse wie das Sintern vor.

Der Kernvorteil von CIP ist nicht nur die Verdichtung, sondern die gleichmäßige Verdichtung. Durch die Nutzung von Flüssigkeitsdruck, der auf alle Oberflächen gleichermaßen wirkt, beseitigt der Prozess die Dichteunterschiede und inneren Spannungen, die bei herkömmlichen Pressverfahren auftreten, was ihn ideal für komplexe Formen macht.

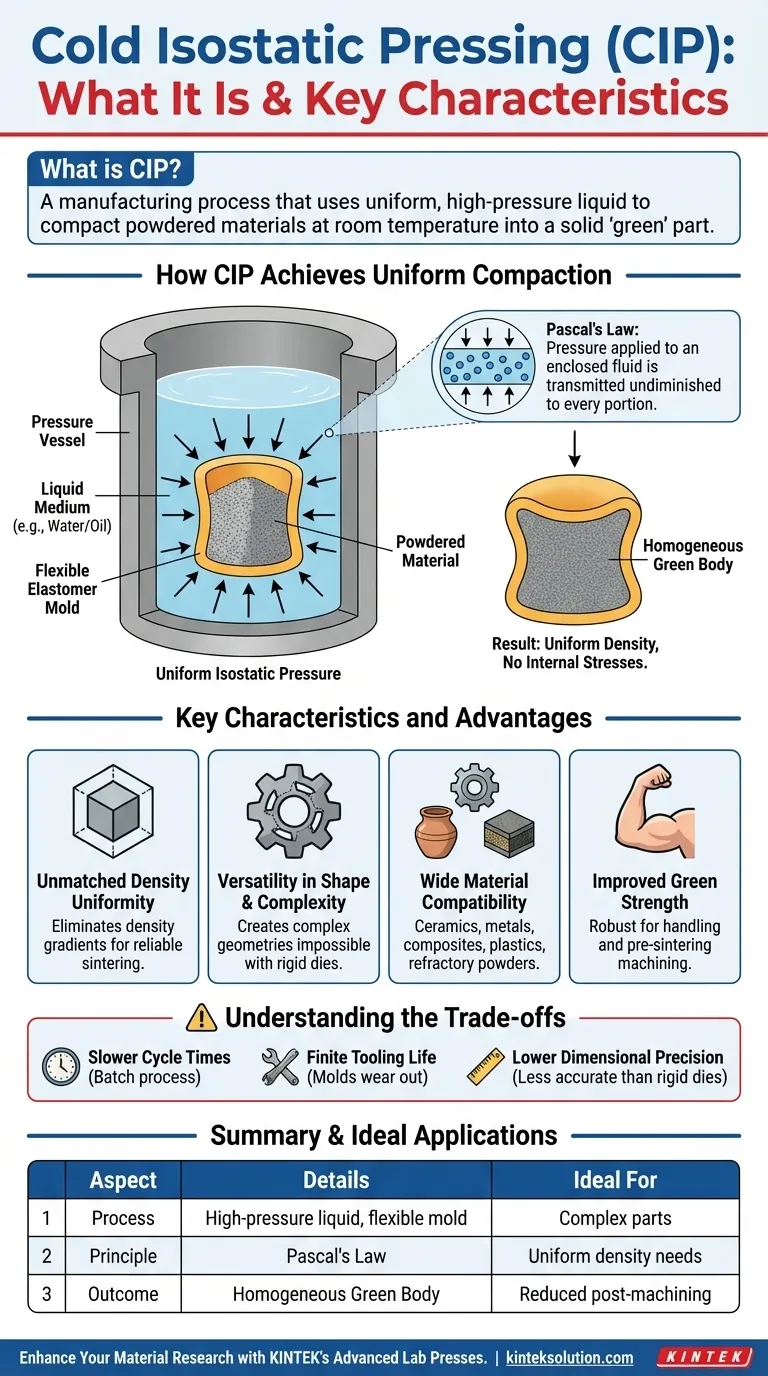

Wie CIP eine gleichmäßige Verdichtung erreicht

Die Wirksamkeit des Kaltisotropen Pressens beruht auf einem grundlegenden Prinzip der Fluiddynamik und der Verwendung spezieller Werkzeuge. Diese Kombination unterscheidet es von anderen Pulververdichtungstechniken.

Das Prinzip des Pascalschen Gesetzes

Im Wesentlichen basiert CIP auf dem Pascalschen Gesetz. Dieses Prinzip besagt, dass der Druck, der auf eine eingeschlossene, inkompressible Flüssigkeit ausgeübt wird, ungeschwächt auf jeden Teil der Flüssigkeit und die Wände des Behälters übertragen wird.

Im Kontext von CIP überträgt das flüssige Medium (typischerweise Wasser oder Öl) im Druckbehälter die hydraulische Kraft gleichmäßig und gleichzeitig auf jeden Punkt der Oberfläche der flexiblen Form.

Die Rolle der flexiblen Form

Das Pulver ist in einer versiegelten, biegsamen Form aus Materialien wie Urethan oder Gummi eingeschlossen. Diese Elastomerform ist so konstruiert, dass sie sich unter Druck leicht verformt, ohne zu reißen.

Wenn der Flüssigkeitsdruck steigt, kollabiert die Form nach innen und überträgt den isostatischen (gleichmäßigen) Druck direkt auf das Pulver im Inneren. Dies stellt sicher, dass das Material von allen Seiten gleichzeitig verdichtet wird.

Das Ergebnis: Ein homogener Grünkörper

Das Ergebnis dieses Prozesses ist ein "Grünkörper" – ein ungesintertes Teil – mit sehr gleichmäßiger Dichte. Im Gegensatz zum einachsigen Pressen, bei dem die Reibung mit den Werkzeugwänden Dichtegradienten erzeugt, erzeugt CIP eine vollständig homogene Struktur.

Diese Gleichmäßigkeit ist entscheidend, da sie zu einer vorhersagbaren und konsistenten Schrumpfung während des abschließenden Sinter- oder Heißisotropen Pressens (HIP) führt, wodurch Teilverformungen und Ausfallraten reduziert werden.

Hauptmerkmale und Vorteile

CIP wird für spezifische Anwendungen ausgewählt, bei denen seine einzigartigen Eigenschaften einen deutlichen technischen Vorteil bieten.

Unübertroffene Dichtegleichmäßigkeit

Dies ist der Hauptvorteil. Durch die Eliminierung von Dichtegradienten erzeugt CIP Teile, die zuverlässiger sintern und überlegene mechanische Endfestigkeiten aufweisen.

Vielseitigkeit in Form und Komplexität

Da der Druck durch eine Flüssigkeit ausgeübt wird, ist CIP nicht durch die lineare Bewegung einer mechanischen Presse begrenzt. Es können Teile mit komplexen Geometrien, Hinterschnitten und Hohlbereichen hergestellt werden, die mit starren Matrizen unmöglich zu erzeugen wären.

Breite Materialkompatibilität

Der Prozess ist für eine Vielzahl von Materialien hochwirksam. Er wird häufig zur Konsolidierung von Keramiken, Metallen, Verbundwerkstoffen, Kunststoffen und feuerfesten Pulvern eingesetzt.

Verbesserte Grünfestigkeit

Die hohe, gleichmäßige Verdichtung führt zu einem Grünkörper mit deutlich höherer Festigkeit als losem Pulver oder einem leicht gepressten Teil. Dies macht die Komponenten robust genug, um gehandhabt, in Öfen geladen oder sogar leicht bearbeitet zu werden, bevor sie endgültig gesintert werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CIP nicht die Universallösung für alle Pulververdichtungsanforderungen. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Werkzeuglebensdauer und -kosten

Die flexiblen Elastomerformen sind das Hauptwerkzeug für CIP. Sie unterliegen Verschleiß und Ermüdung durch wiederholte Hochdruckzyklen und haben eine begrenzte Lebensdauer. Dies kann die Werkzeugkosten pro Teil höher machen als die von gehärteten Stahlmatrizen, die beim einachsigen Pressen verwendet werden.

Längere Zykluszeiten

CIP ist typischerweise ein Chargenprozess. Das Beladen der Formen, das Versiegeln, das Durchführen des Druckzyklus und das Entformen der Teile dauert erheblich länger als der schnelle, automatisierte Ablauf des konventionellen mechanischen Pressens.

Geringere Maßgenauigkeit

Obwohl hervorragend für komplexe Formen, bedeutet die Flexibilität der Form, dass die Maßgenauigkeit des grünen Teils weniger präzise ist als das, was mit starren Werkzeugsätzen erreicht werden kann. Die endgültigen Abmessungen hängen stark von der Konsistenz der Pulverfüllung und dem Verhalten der Form ab.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Fertigungsverfahrens hängt ausschließlich von den Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung einfacher Formen liegt: Traditionelles einachsiges oder Matrizenpressen ist aufgrund seiner Geschwindigkeit und seines Automatisierungspotenzials wahrscheinlich kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile mit gleichmäßiger Dichte liegt: CIP ist die überlegene Wahl, insbesondere für Komponenten, die eine vorhersagbare Schrumpfung und hohe Endleistung nach dem Sintern erfordern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Nachbearbeitung an einem komplexen Teil liegt: CIP erzeugt einen hervorragenden Grünkörper nahe der Endkontur, wodurch das Material, das bei der Endbearbeitung entfernt werden muss, erheblich reduziert wird.

Letztendlich ist Kaltisotropes Pressen ein grundlegendes Werkzeug zur Herstellung hochwertiger, fortschrittlicher Materialien, bei denen die interne Integrität von größter Bedeutung ist.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Verwendet Hochdruckflüssigkeit in einer flexiblen Form bei Raumtemperatur |

| Schlüsselprinzip | Pascalsches Gesetz für gleichmäßige Druckanwendung |

| Hauptvorteile | Hohe Dichtegleichmäßigkeit, Fähigkeit zu komplexen Formen, breite Materialkompatibilität |

| Einschränkungen | Höhere Werkzeugkosten, längere Zykluszeiten, geringere Maßgenauigkeit |

| Ideale Anwendungen | Komplexe Teile, die eine gleichmäßige Dichte erfordern, reduzierte Nachbearbeitung |

Benötigen Sie präzise und zuverlässige Laborpressenlösungen für Ihre komplexen Materialanforderungen? KINTEK ist spezialisiert auf fortschrittliche Laborpressmaschinen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Laborumgebungen zugeschnitten sind. Unsere Ausrüstung gewährleistet eine gleichmäßige Verdichtung und hochdichte Ergebnisse, die Ihnen helfen, überlegene Teileintegrität und Effizienz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Fertigungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?