Kurz gesagt, isostatisches Pressen ist eine kritische Technologie, die in einer Vielzahl von Hochleistungsindustrien eingesetzt wird. Zu den Hauptanwendern gehören die Luft- und Raumfahrt, medizinische Geräte, Verteidigung, Energie (einschließlich Kernenergie), Automobilindustrie und die Fertigung von fortschrittlichen Materialien für Anwendungen in der Elektronik, Keramik und Chemie. Die einzigartige Fähigkeit der Technologie, Komponenten mit gleichmäßiger Dichte und überragender Festigkeit herzustellen, macht sie für Anwendungen, bei denen ein Versagen keine Option ist, unverzichtbar.

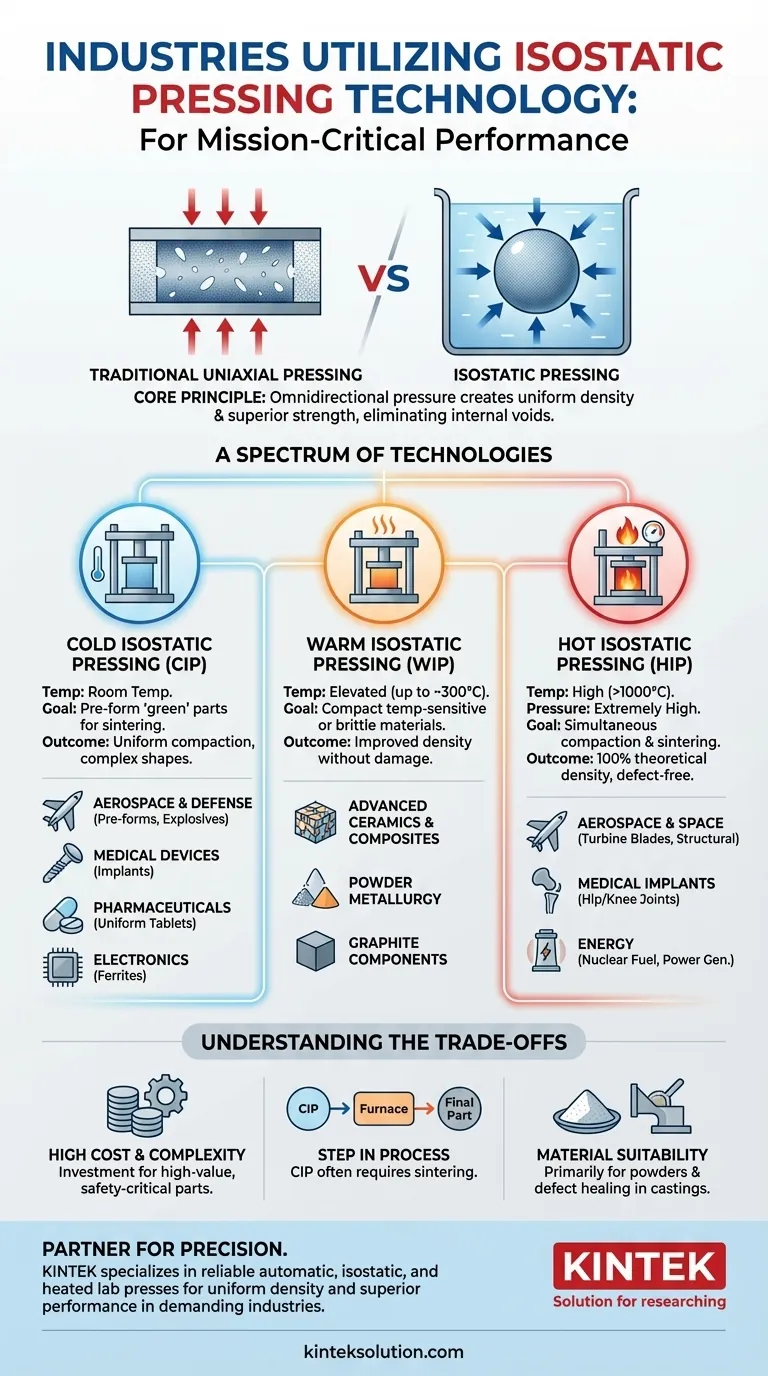

Der Hauptgrund, warum isostatisches Pressen so weit verbreitet ist, liegt in seinem Grundprinzip: dem gleichmäßigen Anlegen von Druck aus allen Richtungen. Dies eliminiert die bei der traditionellen Fertigung üblichen inneren Hohlräume und strukturellen Schwachstellen, was es zur bevorzugten Methode für die Herstellung missionskritischer Teile mit komplexen Geometrien und unvergleichlicher Zuverlässigkeit macht.

Das Kernprinzip: Warum gleichmäßiger Druck wichtig ist

Traditionelles Pressen, bekannt als einachsiges Pressen, übt Kraft aus einer oder zwei Richtungen aus. Dies kann Dichtegradienten und innere Spannungen erzeugen, die verborgene Schwachstellen innerhalb einer Komponente hinterlassen. Isostatisches Pressen löst dieses grundlegende Problem.

Der isostatische Vorteil

Indem ein in einer flexiblen Form versiegeltes Bauteil in eine Flüssigkeit (entweder eine Flüssigkeit oder ein Gas) getaucht und diese Flüssigkeit dann unter Druck gesetzt wird, wird der Druck gleichmäßig über die gesamte Oberfläche des Bauteils ausgeübt.

Diese omnidirektionale Kraft stellt sicher, dass jeder Teil des Bauteils gleichmäßig verdichtet wird. Das Ergebnis ist eine hochgradig gleichmäßige Mikrostruktur, frei von inneren Hohlräumen, was sich direkt in überlegene mechanische Eigenschaften wie Festigkeit, Haltbarkeit und Ermüdungsbeständigkeit übersetzt.

Ein Spektrum von Technologien für diverse Anforderungen

Isostatisches Pressen ist kein einzelner Prozess, sondern eine Familie von Technologien, die jeweils auf unterschiedliche Materialien und Ziele zugeschnitten sind. Die Wahl hängt vollständig von der erforderlichen Temperatur und den gewünschten End-Eigenschaften des Bauteils ab.

Kaltisostatisches Pressen (CIP): Die Grundlage

Kaltisostatisches Pressen (CIP) wird bei oder nahe Raumtemperatur durchgeführt. Es wird oft verwendet, um pulverförmige Materialien zu einem "Grünteil" zu verdichten – einem festen Bauteil mit ausreichender Integrität, um gehandhabt zu werden, das jedoch einen anschließenden Erhitzungsprozess (Sintern) erfordert, um seine endgültige Festigkeit zu erreichen.

CIP wird in der Luft- und Raumfahrt, Verteidigung, Automobilindustrie und Medizin stark für die Vorformung komplexer Teile eingesetzt. Es ist auch der Standard in der Pharmazie zur Herstellung gleichmäßiger Tabletten, bei Sprengstoffen zur Sicherstellung konsistenter Detonationseigenschaften und bei der Produktion von Kernbrennstoff-Komponenten und elektronischen Ferriten.

Warmisostatisches Pressen (WIP): Der temperatursensible Spezialist

Warmisostatisches Pressen (WIP) arbeitet bei mäßig erhöhten Temperaturen, typischerweise bis zu einigen hundert Grad Celsius. Dieser Prozess ist ideal für Materialien, die bei Raumtemperatur zu spröde sind, um effektiv verdichtet zu werden, aber durch sehr hohe Hitze beschädigt würden.

WIP ist entscheidend in spezifischen Sektoren der Pulvermetallurgie, fortgeschrittenen Keramik und Verbundwerkstoffe. Es wird auch angewendet, um die Dichte von Gussteilen zu verbessern und um hochwertige Graphit-Komponenten herzustellen, die in anspruchsvollen industriellen Umgebungen eingesetzt werden.

Heißisostatisches Pressen (HIP): Für ultimative Leistung

Heißisostatisches Pressen (HIP) ist die leistungsstärkste Variante, die extrem hohen Druck mit hoher Temperatur (bis zu 2.000 °C oder mehr) kombiniert. Dieser Prozess verdichtet und sintert das Material gleichzeitig und ist in der Lage, 100 % der theoretischen Maximaldichte zu erreichen.

HIP ist die definitive Technologie für die anspruchsvollsten Anwendungen. In der Luft- und Raumfahrt wird es zur Herstellung fehlerfreier Triebwerksturbinenschaufeln und Strukturkomponenten verwendet. Im medizinischen Bereich produziert es ultra-zuverlässige, langlebige Implantate wie künstliche Hüften und Knie. Der Energiesektor verlässt sich ebenfalls darauf für Komponenten in der Stromerzeugung sowie der Öl- und Gasexploration.

Die Kompromisse verstehen

Obwohl isostatisches Pressen unübertroffene Vorteile bietet, ist es keine Universallösung. Sein Einsatz wird durch ein klares Gleichgewicht zwischen Leistungsanforderungen, Komplexität und Kosten bestimmt.

Hohe Kosten und Komplexität

Isostatische Pressanlagen, insbesondere für WIP und HIP, stellen eine erhebliche Kapitalinvestition dar. Die Prozesszyklen können ebenfalls lang sein, was sie teurer macht als herkömmliche Fertigungsmethoden. Aus diesem Grund ist sie fast ausschließlich hochpreisigen Komponenten vorbehalten, bei denen Leistung und Sicherheit die Hauptantriebskräfte sind.

Ein Schritt in einem größeren Prozess

CIP ist selten ein letzter Schritt. Es ist eine Konsolidierungsmethode, die verwendet wird, um eine Vorform zu erstellen, die dann einem Sinterprozess oder einem abschließenden HIP-Zyklus unterzogen werden muss. Dieses Arbeitsablaufverständnis ist entscheidend, da isostatisches Pressen tief in das breitere Feld der Pulvermetallurgie integriert ist.

Nicht alle Materialien sind geeignet

Der Prozess beruht auf einer flexiblen Form, um den Druck auf das Teil zu übertragen. Das zu pressende Material muss in einer Form vorliegen, die konsolidiert werden kann, weshalb es so eng mit Metall-, Keramik- und Polymerpulvern verbunden ist. Während HIP zur Behebung von Fehlern in massiven Gussteilen verwendet werden kann, ist die Hauptanwendung die Pulverkonsolidierung.

Die richtige Wahl für Ihr Branchenziel treffen

Die Entscheidung, isostatisches Pressen zu verwenden und welche Art davon, wird vollständig von den endgültigen Leistungsanforderungen der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von "Grünteilen" in Near-Net-Shape für das anschließende Sintern liegt: CIP ist der effektivste und häufigste Ausgangspunkt für komplexe Geometrien.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung von Porosität und dem Erreichen maximaler Dichte in kritischen Gussteilen oder Pulverkomponenten liegt: HIP ist die definitive Lösung für unübertroffene Festigkeit und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Konsolidierung spezialisierter Pulver liegt, die mäßige Wärme für die Plastizität erfordern: WIP bietet eine maßgeschneiderte Lösung, die die Extreme von CIP und HIP vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher, gleichmäßiger Artikel wie Pharmazeutika oder Keramik liegt: CIP bietet die notwendige Konsistenz und gleichmäßige Verdichtung im industriellen Maßstab.

Letztendlich ermöglicht das Verständnis der Unterschiede zwischen diesen Pressmethoden die Auswahl des präzisen Werkzeugs, das zur Erzielung einer unvergleichlichen Materialleistung erforderlich ist.

Zusammenfassungstabelle:

| Branche | Häufige Anwendungen | Primärer Presstyp |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln für Jet-Triebwerke, Strukturkomponenten | HIP, CIP |

| Medizin | Künstliche Implantate (Hüften, Knie), medizinische Geräte | HIP, CIP |

| Verteidigung | Missionskritische Teile, Sprengstoffe | CIP |

| Energie | Kernbrennstoff, Komponenten für die Stromerzeugung | HIP, CIP |

| Automobil | Komplexe Vorformen, hochfeste Teile | CIP |

| Elektronik | Ferrite, fortschrittliche Materialien | CIP |

| Pharmazie | Gleichmäßige Tabletten | CIP |

| Keramik & Chemie | Fortschrittliche Keramik, Verbundwerkstoffe | WIP, CIP |

Bereit, die Fähigkeiten Ihres Labors mit zuverlässigem isostatischem Pressen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die anspruchsvollen Bedürfnisse von Branchen wie Luft- und Raumfahrt, Medizin und Energie zugeschnitten sind. Unsere Lösungen bieten gleichmäßige Dichte, überragende Festigkeit und unvergleichliche Leistung für Ihre kritischen Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborziele unterstützen und Ihre Fertigungseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

- Labor-Rundform für bidirektionale Presse

Andere fragen auch

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte