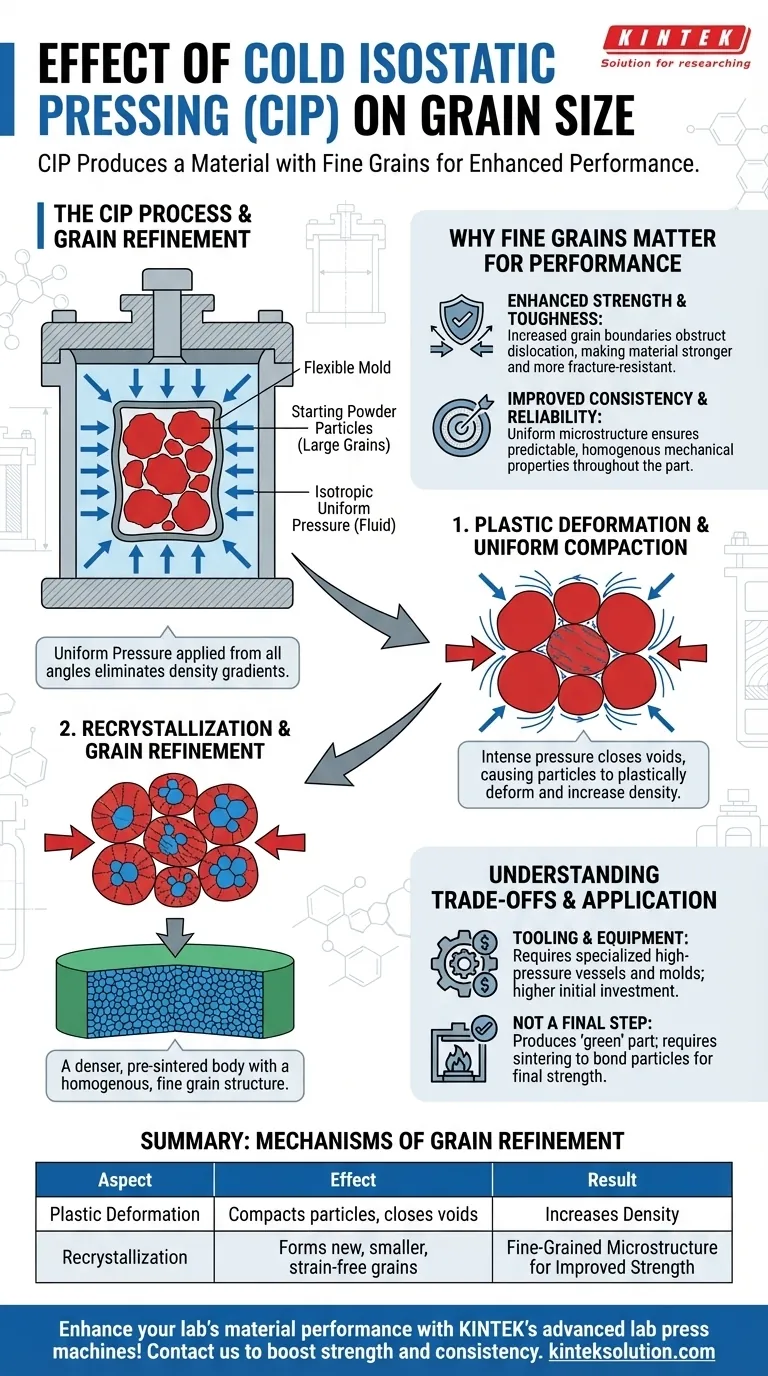

Kurz gesagt, das kaltisostatische Pressen (CIP) erzeugt ein Material mit feinen Körnern. Diese Kornfeinung entsteht, weil der intensive, gleichmäßige Druck, der während des Prozesses ausgeübt wird, eine plastische Verformung und Rekristallisation der Pulverpartikel bewirkt. Das Ergebnis ist ein dichterer, vorgesinterter Körper mit einer deutlich verbesserten inneren Struktur.

Obwohl es sich beim kaltisostatischen Pressen grundsätzlich um ein Verfahren zur Pulververdichtung handelt, liegt sein wahrer Wert darin, wie es die Mikrostruktur des Materials umgestaltet. Durch die Anwendung eines gleichmäßigen, hohen Drucks wird eine feinkörnige Struktur erzeugt, die die direkte Ursache für die verbesserte Festigkeit und Zähigkeit des fertigen Bauteils ist.

Wie CIP eine gleichmäßige Verdichtung erreicht

Der grundlegende Prozess

Beim kalt-isostatischen Pressen wird das Materialpulver in eine flexible, versiegelte Form gegeben. Diese Form wird dann in eine Kammer getaucht, die mit einer Flüssigkeit, in der Regel Wasser, gefüllt ist. Eine externe Pumpe setzt diese Flüssigkeit unter Druck und übt aus allen Richtungen den gleichen Druck auf die Form aus.

Die Kraft des isotropen Drucks

Im Gegensatz zum traditionellen uniaxialen Pressen, bei dem das Material nur aus einer oder zwei Richtungen komprimiert wird, ist der Druck beim CIP isotrop oder gleichmäßig aus jedem Winkel. Dadurch werden die bei anderen Verfahren üblichen inneren Spannungen und Dichtegradienten eliminiert.

Diese Gleichmäßigkeit beseitigt Einschränkungen der Teilegeometrie und ermöglicht die Verdichtung hochkomplexer Formen mit gleichmäßiger Dichte im gesamten Bauteil.

Der Mechanismus der Kornverfeinerung

Plastische Verformung auf der Partikelebene

Durch den immensen Druck - oft Zehntausende von PSI - werden die einzelnen Pulverpartikel gegeneinander gepresst. Diese Energie führt dazu, dass die Partikel ihre Form verändern, oder plastisch verformen Dadurch werden die Hohlräume zwischen den Partikeln geschlossen und die Dichte des Bauteils drastisch erhöht.

Rekristallisation unter Druck

Durch diese starke Verformung wird eine große Menge an Dehnungsenergie in die kristalline Struktur des Materials eingebracht. Das Material baut diese innere Spannung ab durch Rekristallisation ein Prozess, bei dem sich neue, kleinere, spannungsfreie Körner bilden und wachsen.

Durch diesen Prozess werden die ursprünglichen, potenziell größeren Körner des Ausgangspulvers durch eine neue, viel feinere Kornstruktur im gesamten verdichteten Teil ersetzt.

Warum feine Körner für die Leistung wichtig sind

Erhöhte Festigkeit und Zähigkeit

Ein feinkörniges Gefüge ist ein Markenzeichen für einen Hochleistungswerkstoff. Die erhöhte Anzahl von Korngrenzen behindert die Versetzungsbewegung, die der Hauptmechanismus für Materialversagen ist. Dadurch wird das Material deutlich fester und bruchfester.

Verbesserte Konsistenz und Zuverlässigkeit

Da der Druck gleichmäßig aufgebracht wird, ist das resultierende feinkörnige Gefüge im gesamten Teil homogen. Das bedeutet, dass die mechanischen Eigenschaften des Materials unabhängig von der Richtung, in der sie gemessen werden, konsistent und vorhersehbar sind.

Verstehen der Kompromisse

Werkzeuge und Ausrüstung

Für das CIP-Verfahren sind ein spezieller Hochdruckbehälter und flexible Formen (oft aus Urethan oder Gummi) erforderlich. Diese Ausrüstung kann komplexer sein und im Vergleich zu einer einfachen mechanischen Presse eine höhere Anfangsinvestition bedeuten.

Kein abschließender Verarbeitungsschritt

CIP erzeugt ein "grünes" Teil, das eine hohe Dichte und ein feines Korngefüge aufweist, aber in der Regel eine anschließende thermische Behandlung erfordert, wie z. B. Sintern . Dieser letzte Schritt ist notwendig, um die Partikel zu verbinden und die endgültige Festigkeit und Dichte des Materials zu erreichen. Die feinen Körner von CIP können jedoch den Sinterprozess effizienter gestalten.

Die richtige Wahl für Ihr Ziel

Wenn Sie verstehen, wie CIP das Mikrogefüge beeinflusst, können Sie das richtige Verfahren für Ihre spezifischen Anforderungen auswählen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Zähigkeit liegt: CIP ist eine hervorragende Wahl, da der ihm innewohnende Mechanismus der plastischen Verformung und Rekristallisation direkt zu einer wünschenswerten feinkörnigen Struktur führt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile mit gleichmäßiger Dichte liegt: Der isotrope Druck von CIP ist uniaxialen Verfahren überlegen, da er Schwachstellen verhindert und Geometrien ermöglicht, die sonst nicht effektiv verdichtet werden können.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen liegt: Das herkömmliche einachsige Pressen könnte die wirtschaftlichere Wahl sein, solange die Einschränkungen hinsichtlich der Gleichmäßigkeit der Dichte und der Komplexität der Formen für die Anwendung akzeptabel sind.

Letztendlich können Sie durch die Beherrschung der Beziehung zwischen dem CIP-Prozess und der Kornstruktur von Anfang an überlegene Materialeigenschaften in Ihrem Fertigungsablauf entwickeln.

Zusammenfassende Tabelle:

| Aspekt | Auswirkung auf die Korngröße |

|---|---|

| Plastische Verformung | Verdichtet Pulverpartikel, schließt Hohlräume und erhöht die Dichte |

| Rekristallisation | Bildet neue, kleinere, spannungsfreie Körner und ersetzt die ursprüngliche Struktur |

| Ergebnis | Feinkörniges Mikrogefüge für verbesserte Festigkeit und Zähigkeit |

Verbessern Sie die Materialleistung in Ihrem Labor mit den modernen Laborpressen von KINTEK! Unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen bieten eine präzise Steuerung für die Feinkornverfeinerung und erhöhen die Festigkeit und Konsistenz Ihrer Bauteile. Perfekt für Labore, die sich auf hervorragende Materialeigenschaften konzentrieren. Kontaktieren Sie uns noch heute um Ihre Anforderungen zu besprechen und zu sehen, wie unsere Lösungen Ihre Forschung und Entwicklung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen