Um in der isostatischen Verdichtung ein identisches Druck-Dichte-Verhältnis zu erzielen, müssen Sie absolute Konsistenz sowohl bei den anfänglichen Pulvereigenschaften als auch bei den Prozessparametern für jeden Zyklus sicherstellen. Es ist die perfekte Wiederholung des anfänglichen Materialzustands und der angewandten Kräfte, die eine reproduzierbare Verdichtungskurve ergibt.

Die Kernherausforderung besteht nicht darin, eine einzelne Bedingung zu finden, sondern eine rigorose Prozesskontrolle zu implementieren. Das Druck-Dichte-Verhältnis ist der Fingerabdruck eines Materials; um denselben Abdruck zu erhalten, müssen Sie mit genau demselben Finger (dem Pulver) beginnen und ihn auf genau dieselbe Weise drücken (der Prozess).

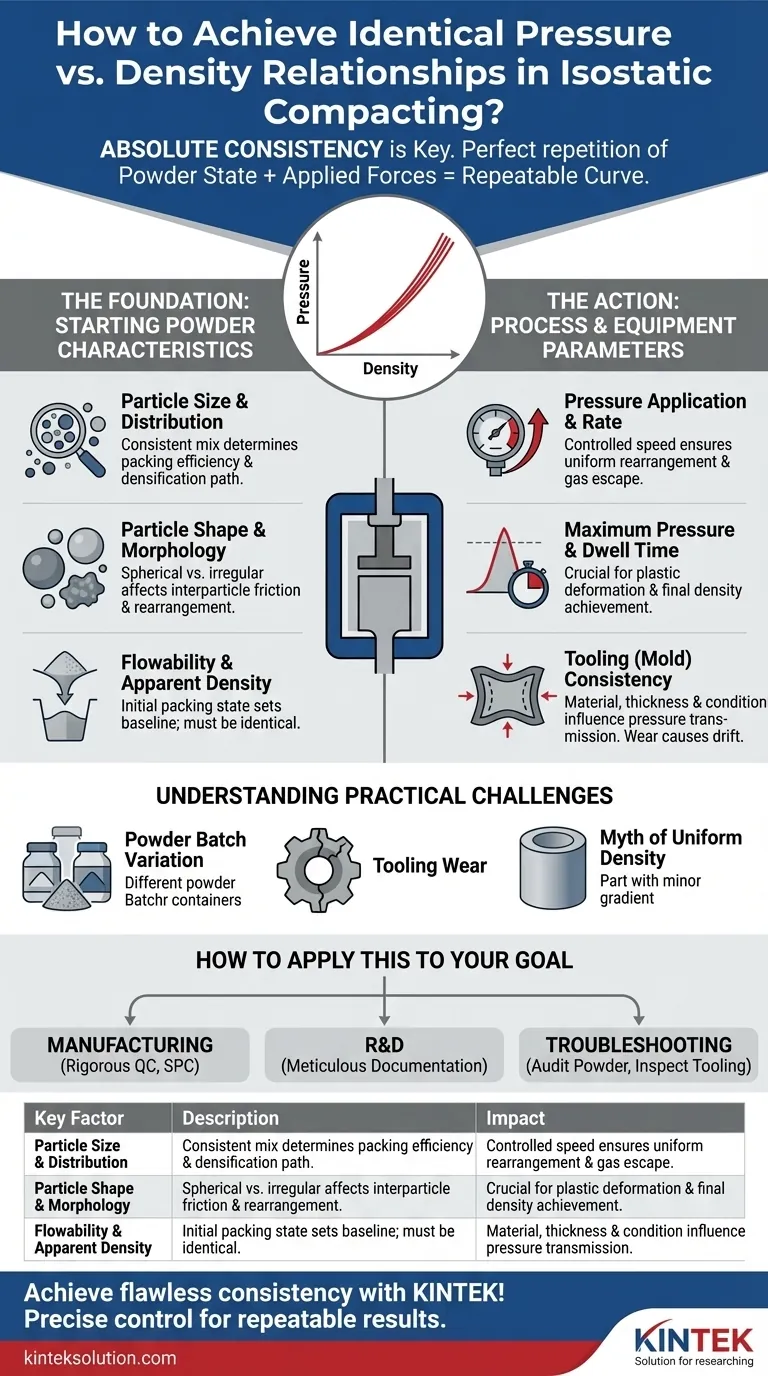

Die Grundlage: Ausgangspulvereigenschaften

Die Enddichte eines verdichteten Teils wird grundlegend durch die Eigenschaften des Ausgangspulvers bestimmt. Jede Abweichung hier führt direkt zu einer Abweichung der Druck-Dichte-Kurve.

Partikelgröße und -verteilung

Die Größe der Pulverpartikel und die Mischung verschiedener Größen bestimmen, wie effizient sie zusammengepackt werden können. Eine konsistente, genau definierte Partikelgrößenverteilung ist entscheidend für das Füllen der Hohlräume zwischen größeren Partikeln, was ein primärer Mechanismus der Verdichtung ist.

Partikelform und Morphologie

Kugelförmige Partikel neigen dazu, vorhersehbarer zu fließen und zu packen als unregelmäßige, kantige oder plättchenförmige Partikel. Die Reibung zwischen den Partikeln – bekannt als interpartikuläre Reibung – ist bei Kugeln geringer, was ihnen erlaubt, sich unter Druck leichter neu anzuordnen.

Fließfähigkeit und Schüttdichte

Die anfängliche Dichte des Pulvers in der Form, bevor irgendein Druck ausgeübt wird, wird als Schüttdichte bezeichnet. Dieser anfängliche Packungszustand ist Ihre Basislinie. Um eine reproduzierbare Kurve zu erzielen, muss die Schüttdichte bei jedem Durchlauf identisch sein, was Pulver mit konsistenten Fließeigenschaften erfordert.

Die Aktion: Prozess- und Geräteparameter

Sobald sich das Pulver in der Form befindet, bestimmt die Art und Weise, wie Sie den Druck anwenden, den Weg zur Enddichte. Inkonsistenz im Prozess ist die zweite Hauptursache für Variationen.

Druckanwendung und -rate

Die Geschwindigkeit, mit der Sie den Druck erhöhen, ist eine kritische Variable. Eine kontrollierte, reproduzierbare Druckbeaufschlagungsrate stellt sicher, dass eingeschlossene Gase entweichen können und die Partikel Zeit haben, sich gleichmäßig neu anzuordnen. Eine abrupte Druckanwendung kann zu Dichtegradienten führen.

Maximaldruck und Haltezeit

Obwohl es offensichtlich erscheint, ist das Erreichen des exakt gleichen Spitzendrucks nicht verhandelbar. Darüber hinaus ist die Haltezeit – die Dauer, für die das Bauteil bei maximalem Druck gehalten wird – ebenfalls entscheidend. Diese Periode ermöglicht zeitabhängige plastische Verformung und Partikelneuanordnung, was die Dichte weiter erhöht.

Werkzeugkonsistenz (Form)

Die bei der isostatischen Pressung verwendete flexible Form ist ein Schlüsselbestandteil des Systems. Ihr Material, ihre Dicke und ihr Alter beeinflussen, wie der Druck auf das Pulver übertragen wird. Eine abgenutzte, versteifte oder veränderte Form liefert nicht die gleichen Ergebnisse wie eine neue.

Verständnis der praktischen Herausforderungen

In einer realen Fertigungs- oder Forschungsumgebung ist die Erzielung eines theoretisch „identischen“ Verhältnisses ein Ideal. Das praktische Ziel ist es, das Verhältnis innerhalb eines engen, statistisch kontrollierten Prozessfensters zu halten.

Chargen-zu-Charge-Variation des Pulvers

Dies ist eine der häufigsten Ursachen für Prozessdrift. Pulver aus einer anderen Herstellungscharge oder sogar von einem anderen Lieferanten kann subtile Unterschiede in Partikelgröße, Form oder Reinheit aufweisen, die das Verdichtungsverhalten erheblich verändern.

Der Mythos der gleichmäßigen Dichte

Obwohl die isostatische Pressung im Vergleich zu anderen Methoden eine einzigartig gleichmäßige Dichte erzeugt, können immer noch geringfügige Gradienten vorhanden sein. Das Ziel ist es, diese Gradienten reproduzierbar zu gestalten. Faktoren wie die Technik der Pulverbeladung und das Formdesign können dies beeinflussen.

Werkzeugverschleiß und -degradation

Die Elastomerformen sind Verbrauchsmaterialien. Sie ermüden, dehnen sich aus und versteifen sich mit jedem Zyklus. Diese Degradation ist allmählich, aber unvermeidlich, und sie führt dazu, dass sich das Druck-Dichte-Verhältnis über die Lebensdauer des Werkzeugs verschiebt.

Wie Sie dies auf Ihr Ziel anwenden

Ihre Strategie zur Erreichung der Konsistenz hängt von Ihrem Ziel ab. Nutzen Sie diese Prinzipien, um Ihre Bemühungen dort zu konzentrieren, wo sie die größte Wirkung haben.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Implementieren Sie eine strenge Eingangskontrolle für alle Pulverchargen und verwenden Sie statistische Prozesskontrolle (SPC), um den Prozess zu überwachen und Abweichungen in Echtzeit zu melden.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Dokumentieren Sie sorgfältig alle Pulvereigenschaften (Größe, Form, Morphologie, Reinheit) und Prozessparameter (Druckrate, Haltezeit) für jedes Experiment, um sicherzustellen, dass Ihre Ergebnisse gültig und reproduzierbar sind.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei Prozessinkonsistenzen liegt: Beginnen Sie mit der Überprüfung Ihrer Pulverversorgung auf Chargen-zu-Charge-Schwankungen und der Inspektion Ihrer Werkzeuge auf Verschleiß, da dies die häufigsten Ursachen sind.

Durch die systematische Kontrolle dieser Pulver- und Prozessvariablen können Sie ein stabiles und vorhersagbares Druck-Dichte-Verhältnis für Ihre Bauteile gewährleisten.

Zusammenfassungstabelle:

| Faktor | Beschreibung | Auswirkung auf das Druck-Dichte-Verhältnis |

|---|---|---|

| Partikelgröße und -verteilung | Konsistente Mischung von Partikelgrößen | Bestimmt Packungseffizienz und VerdichtungsPfad |

| Partikelform und Morphologie | Kugelförmige vs. unregelmäßige Formen | Beeinflusst interpartikuläre Reibung und Neuanordnung unter Druck |

| Fließfähigkeit und Schüttdichte | Anfänglicher Pulverpackungszustand | Legt die Basislinie für die Dichte fest; muss für Wiederholbarkeit identisch sein |

| Druckanwendung und -rate | Geschwindigkeit der Druckerhöhung | Gewährleistet gleichmäßige Partikelneuanordnung und Gasaustritt |

| Maximaldruck und Haltezeit | Spitzendruck und Dauer des Haltens | Entscheidend für plastische Verformung und Erreichen der Enddichte |

| Werkzeugkonsistenz (Form) | Material, Dicke und Zustand der Form | Beeinflusst die Druckübertragung; Verschleiß führt zu Ergebnisdrift |

Erreichen Sie makellose Konsistenz bei Ihren isostatischen Verdichtungsprozessen mit KINTEK! Unsere spezialisierten Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, sind darauf ausgelegt, eine präzise Kontrolle über Druck- und Dichteverhältnisse zu liefern. Ob Sie in der Massenfertigung, F&E oder bei der Fehlerbehebung tätig sind, KINTEK-Geräte gewährleisten reproduzierbare Ergebnisse durch die Einhaltung strenger Pulver- und Prozessparameter. Lassen Sie sich nicht von Variationen aufhalten – kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen die Effizienz und Produktqualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Kalt-Isostatischen Presse (CIP)? Erzielung einer überlegenen Dichte für LLZO-Pellets

- Warum CIP für Aluminiumoxid-Zirkonoxid (ZTA) Biomaterialien verwenden? Einheitliche Dichte und überlegene Keramintegrität erzielen

- Was ist die Bedeutung anpassbarer Entlüftungsprofile? Risse verhindern und Teileintegrität gewährleisten

- Was sind die Merkmale von Standard-Elektrolaboren für CIP-Lösungen? Sofortige, kostengünstige Verarbeitung erzielen

- Welche alternativen Kompressionstechnologien gibt es zu Cold Isostatic Pressing (CIP) und Hot Isostatic Pressing (HIP)? Entdecken Sie effiziente Optionen für Ihr Labor

- Was sind die Vorteile der Verwendung einer isostatischen Presse für Festelektrolytschichten? Erreichen von 95 % relativer Dichte

- Warum wird eine isostatische Presse zur Vorbereitung von kristallinen Festkörperproben empfohlen? Gewährleistung der Integrität im Dehnungs-Engineering

- Wie trägt eine isostatische Presse zur Erzielung genauer Bulk-Elektrischer Parameter für die Simulation von CuTlSe2-Material bei?