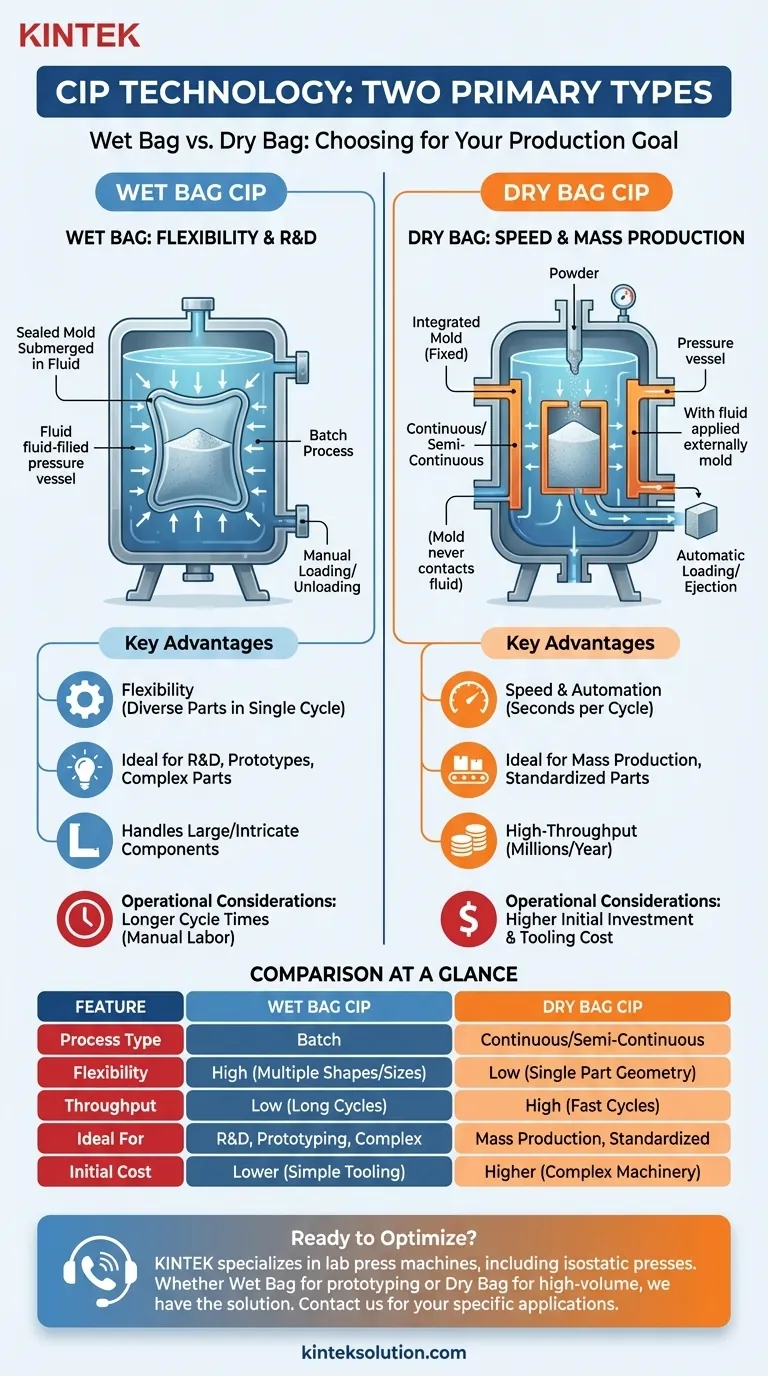

Die beiden Haupttypen des Kaltisostatischen Pressens (CIP) sind die Nassform- und die Trockenform-Technologie. Der grundlegende Unterschied zwischen ihnen liegt darin, wie die flexible Form, die das Pulver enthält, mit der druckübertragenden Flüssigkeit interagiert. Beim Nassform-CIP wird die versiegelte Form vollständig in die Flüssigkeit in einem Druckbehälter eingetaucht, während beim Trockenform-CIP die Form ein integrierter Bestandteil des Druckbehälters selbst ist.

Obwohl beide Methoden die Pulververdichtung durch gleichmäßigen Druck erreichen, ist die Wahl eine strategische Entscheidung. Die Nassform bietet unübertroffene Flexibilität für Prototypen und komplexe Teile mit geringem Volumen, während die Trockenform für die Anforderungen der Hochgeschwindigkeits- und Hochdurchsatz-Massenproduktion konzipiert ist.

Die Mechanik des Nassform-CIP

Die Nassform ist die klassische und vielseitigste Form des isostatischen Pressens. Sie arbeitet als Chargenprozess und ist daher hochgradig anpassungsfähig für eine breite Palette von Anwendungen.

Funktionsweise

Der Prozess umfasst das Füllen einer flexiblen, elastischen Form mit Pulver und das anschließende hermetische Verschließen. Diese versiegelte Form wird dann in einen mit Flüssigkeit gefüllten Druckbehälter eingetaucht. Der Behälter wird geschlossen und hoher isostatischer Druck auf die Flüssigkeit ausgeübt, die ihrerseits den Druck gleichmäßig auf die Form überträgt und das Pulver im Inneren verdichtet.

Hauptvorteile

Der Hauptvorteil des Nassform-CIP ist die Flexibilität. Da die Formen unabhängig von der Maschine sind, können mehrere Teile unterschiedlicher Größe und Form in einem einzigen Zyklus bearbeitet werden. Dies macht sie ideal für Forschung und Entwicklung, Prototyping und die Herstellung großer oder hochkomplexer Komponenten.

Betriebliche Überlegungen

Diese Flexibilität geht auf Kosten der Geschwindigkeit. Der Prozess ist manuell und arbeitsintensiv, da die Bediener die Formen für jeden Zyklus laden und entladen müssen. Folglich sind die Zykluszeiten im Vergleich zur Trockenformmethode erheblich länger.

Die Mechanik des Trockenform-CIP

Die Trockenformtechnologie wurde entwickelt, um die Geschwindigkeitsbegrenzungen des Nassformpressens zu überwinden, insbesondere für Umgebungen mit hoher Stückzahl.

Funktionsweise

Bei einem Trockenformsystem ist die flexible Form ein fester, integrierter Bestandteil des Druckbehälters. Pulver wird direkt in diese eingebaute Form eingebracht, der Behälter wird unter Druck gesetzt und das verdichtete Teil wird anschließend ausgeworfen. Die „Form“ oder „Tasche“ verbleibt in der Presse und kommt nie direkt mit der Druckflüssigkeit in Berührung, daher der Name „Trockenform“.

Hauptvorteile

Die wichtigsten Vorteile sind Geschwindigkeit und Automatisierung. Da die Zykluszeiten oft in Sekunden statt in vielen Minuten gemessen werden, eignet sich das Trockenform-CIP perfekt für die Massenproduktion. Es ermöglicht einen kontinuierlichen oder halbkontinuierlichen Arbeitsablauf und reduziert die Bearbeitungszeit pro Einheit und die Arbeitskosten drastisch.

Betriebliche Überlegungen

Diese Effizienz erfordert eine höhere Anfangsinvestition sowohl in die Maschinen als auch in die speziellen Werkzeuge. Der Prozess ist auch weitaus weniger flexibel, da die Presse für die Herstellung eines einzigen, standardisierten Teilgeometrie ausgelegt ist.

Die Abwägungen verstehen: Flexibilität vs. Skalierbarkeit

Die Wahl zwischen Nassform und Trockenform-CIP hängt nicht davon ab, welche „besser“ ist, sondern welche für Ihr spezifisches Produktionsziel geeignet ist. Die Entscheidung hängt vom Gleichgewicht zwischen Vielseitigkeit und Durchsatz ab.

Zykluszeit und Durchsatz

Dies ist der bedeutendste Unterschied. Die Trockenformverarbeitung ist um Größenordnungen schneller und ermöglicht die Massenproduktion von Millionen von Teilen pro Jahr. Die Nassform ist ein bewusster, chargenorientierter Prozess, der für geringe Volumina geeignet ist.

Werkzeuge und Anfangsinvestition

Nassform-Werkzeuge sind einfach und kostengünstig und bestehen oft nur aus einer einfachen elastischen Form. Im Gegensatz dazu sind Trockenformsysteme komplexe automatisierte Maschinen, die eine erhebliche Kapitalinvestition darstellen.

Teilekomplexität und -größe

Die Nassform eignet sich hervorragend für die Herstellung großer, komplizierter Komponenten und kann eine Vielzahl von Teilen gleichzeitig bearbeiten. Die Trockenform ist optimiert für die Herstellung großer Mengen eines einzigen, oft einfacheren, Teiledesigns, wie Keramikrohre oder Zündkerzenisolatoren.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Produktionsanforderungen bestimmen die richtige Technologie. Durch die Bewertung Ihrer Ziele in Bezug auf Volumen, Teilekomplexität und Budget können Sie eine klare und effektive Entscheidung treffen.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Herstellung komplexer Teile mit geringem Volumen liegt: Die Nassformtechnologie bietet die notwendige Designflexibilität und eine viel niedrigere Eintrittsbarriere bei den Werkzeugkosten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion standardisierter Teile liegt: Die Trockenformtechnologie ist aufgrund ihrer Geschwindigkeit, Automatisierung und der geringeren Kosten pro Einheit bei Skalierung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Integration in moderne automatisierte Arbeitsabläufe liegt: Trockenformsysteme werden zunehmend mit fortschrittlichen Sensoren und Digital-Twin-Fähigkeiten ausgestattet, was sie direkt an den Prinzipien von Industrie 4.0 ausrichtet.

Indem Sie diesen grundlegenden Unterschied verstehen, können Sie Ihre Fertigungsstrategie an die richtige CIP-Methode anpassen, um Ihre spezifischen Produktionsziele zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Nassform-CIP | Trockenform-CIP |

|---|---|---|

| Prozesstyp | Charge | Kontinuierlich/Halbkontinuierlich |

| Flexibilität | Hoch (mehrere Formen/Größen) | Gering (einzelne Teilegeometrie) |

| Durchsatz | Gering (lange Zykluszeiten) | Hoch (schnelle Zykluszeiten) |

| Ideal für | F&E, Prototyping, komplexe Teile | Massenproduktion, standardisierte Teile |

| Anfangskosten | Geringer (einfache Werkzeuge) | Höher (komplexe Maschinen) |

Sind Sie bereit, den Pulververdichtungsprozess Ihres Labors zu optimieren? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Ihre Laboranforderungen zugeschnitten sind. Egal, ob Sie die Flexibilität des Nassform-CIP für das Prototyping oder die Effizienz des Trockenform-CIP für die Massenproduktion benötigen, unsere Lösungen bieten präzise Druckkontrolle und gesteigerte Produktivität. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CIP-Technologien Ihre spezifischen Anwendungen unterstützen und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz