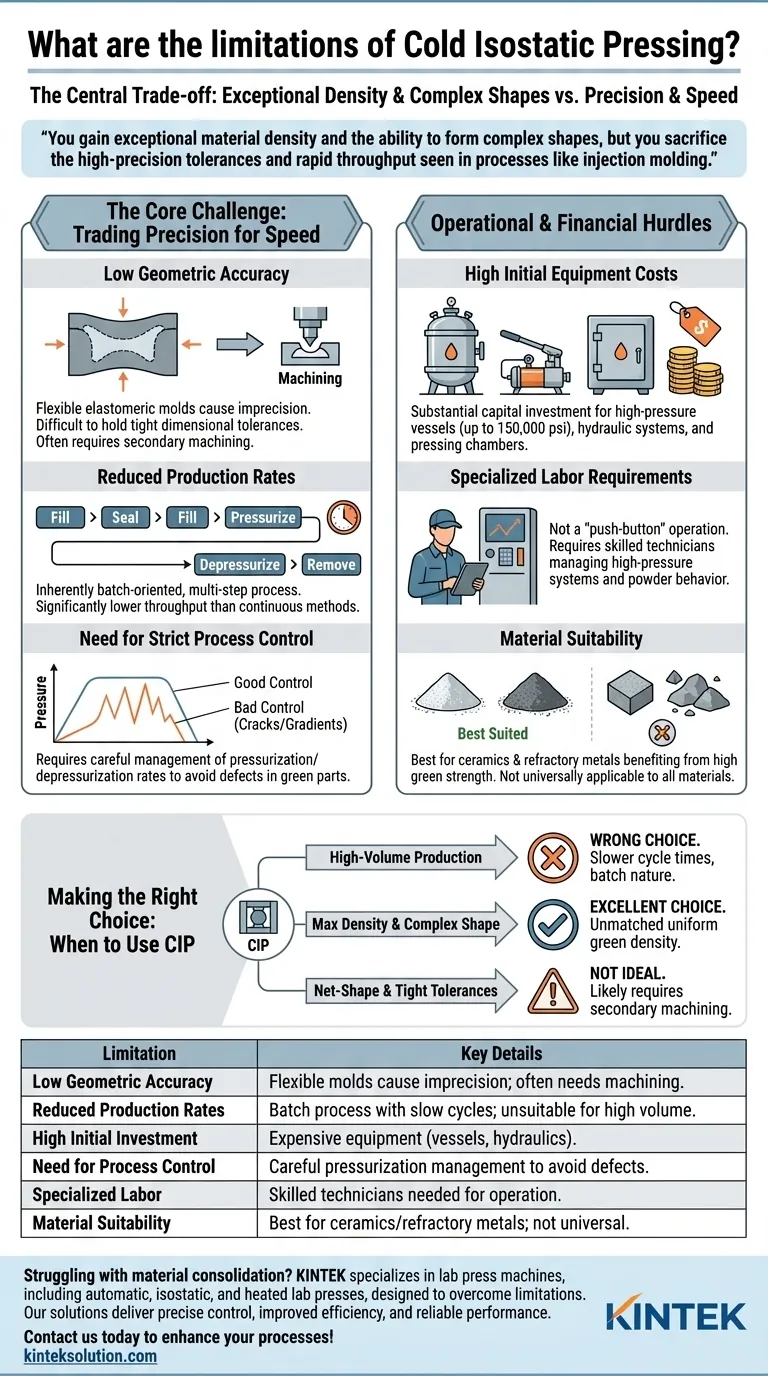

Im Kern sind die Haupteinschränkungen des kaltisostatischen Pressens (CIP) seine relativ geringe geometrische Genauigkeit, die langsameren Produktionsraten im Vergleich zu anderen Methoden und die hohen Anfangsinvestitionen für die Ausrüstung. Obwohl es sich hervorragend zur Herstellung von gleichmäßig dichten Teilen eignet, geschieht dies auf Kosten der Maßhaltigkeit und der Fertigungsgeschwindigkeit.

Der zentrale Kompromiss beim CIP ist klar: Sie gewinnen eine außergewöhnliche Materialdichte und die Fähigkeit, komplexe Formen zu bilden, opfern jedoch die hochpräzisen Toleranzen und den schnellen Durchsatz, die bei Prozessen wie dem Spritzgießen oder der herkömmlichen Matrizenverdichtung zu sehen sind.

Die Kernherausforderung: Präzision gegen Geschwindigkeit eintauschen

Das kaltisostatische Pressen ist ein leistungsstarkes Werkzeug zur Konsolidierung von Pulvern, aber seine grundlegende Mechanik führt zu spezifischen Einschränkungen, die entscheidend zu verstehen sind.

Geringe geometrische Genauigkeit

Das definierende Merkmal des CIP – die Verwendung einer flexiblen, elastomeren Form – ist auch eine Hauptursache für seine Ungenauigkeit. Die Formtasche muss dünn und gleichmäßig sein, um effektiv zu funktionieren, aber ihre inhärente Flexibilität macht die Einhaltung enger Maßtoleranzen schwierig.

Selbst bei perfekt gleichmäßigem Druck ist die endgültige Form des Teils nur so genau, wie es die verformbare Form zulässt. Dies erfordert oft eine Nachbearbeitung, wenn hohe Präzision eine endgültige Anforderung ist.

Reduzierte Produktionsraten

Der CIP-Prozess ist von Natur aus chargenorientiert und mehrstufig. Er umfasst das Befüllen der Form, das Verschließen, das Einsetzen in den Druckbehälter, das Durchführen des Druckaufbau- und Druckentlastungszyklus und schließlich das Entnehmen des Teils.

Im Vergleich zu kontinuierlichen oder hochautomatisierten Prozessen wie dem Spritzgießen weist CIP einen deutlich geringeren Durchsatz auf. Dies macht es weniger geeignet für die Massenproduktion bei geringen Kosten.

Die Notwendigkeit einer strengen Prozesskontrolle

Die Herstellung eines gleichmäßigen, fehlerfreien Teils erfolgt nicht automatisch. Der Prozess erfordert eine sorgfältige Kontrolle der Raten von Druckaufbau und Druckentlastung.

Wird der Druck zu schnell erhöht oder verringert, können Dichtegradienten entstehen oder Risse in dem verdichteten Teil, dem sogenannten „Grünteil“, verursacht werden. Dies erfordert ein fachkundiges Prozessmanagement, um Qualität und Konsistenz zu gewährleisten.

Verständnis der betrieblichen und finanziellen Hürden

Über die Prozessmechanik hinaus stellt CIP erhebliche praktische und wirtschaftliche Herausforderungen dar, die seine Einführung einschränken können.

Hohe anfängliche Ausrüstungskosten

Die für CIP erforderlichen Maschinen stellen eine erhebliche Investition dar. Schlüsselkomponenten sind teuer in der Konstruktion und im sicheren Bau.

Dazu gehören Hochdruckbehälter, die Flüssigkeiten bis zu 150.000 psi (1000 MPa) sicher aufnehmen können, robuste Hydrauliksysteme zur Erzeugung dieser Kraft und die spezialisierten Presskammern.

Spezialisierte Arbeitskräfteanforderungen

CIP ist keine einfache „Knopfdruck“-Bedienung. Es erfordert Techniker, die erfahren im Umgang mit Hochdrucksystemen sind und die Feinheiten des Pulververhaltens unter Verdichtung verstehen.

Der ordnungsgemäße Betrieb der Ausrüstung und die Gestaltung effektiver Prozesszyklen sind kritische Fähigkeiten, die zu den gesamten Betriebskosten beitragen.

Materialeignung

Obwohl vielseitig, ist CIP nicht universell anwendbar. Der Prozess eignet sich am besten für die Konsolidierung von Keramikpulvern, feuerfesten Metallen und anderen Materialien, die von einer hohen Grünfestigkeit vor einem abschließenden Sinterprozess profitieren.

Materialien, die den extremen isostatischen Drücken ohne unerwünschte Veränderungen nicht standhalten, sind keine geeigneten Kandidaten für diese Methode.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Einschränkungen ermöglicht es Ihnen, CIP korrekt im Verhältnis zu anderen Fertigungsoptionen zu positionieren. Die Entscheidung für oder gegen den Einsatz hängt vollständig von der Hauptzielsetzung Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: CIP ist aufgrund seiner langsameren Zykluszeiten und seiner chargenorientierten Natur wahrscheinlich die falsche Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit in einer komplexen Form liegt: CIP ist eine ausgezeichnete Wahl, da es eine einheitliche Gründichte liefert, die von anderen Pressverfahren unübertroffen ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von „Net-Shape“-Teilen mit engen Toleranzen liegt: CIP ist nicht ideal, da es wahrscheinlich eine Nachbearbeitung erfordert, um die Präzisionsanforderungen zu erfüllen.

Letztendlich bedeutet die Wahl von CIP, die gleichmäßige Materialkonsolidierung über die Fertigungsgeschwindigkeit und die anfängliche Maßhaltigkeit zu stellen.

Zusammenfassungstabelle:

| Einschränkung | Wichtige Details |

|---|---|

| Geringe geometrische Genauigkeit | Flexible Formen verursachen Ungenauigkeiten, die oft eine Nachbearbeitung für enge Toleranzen erfordern. |

| Reduzierte Produktionsraten | Chargenprozess mit langsamen Zyklen, ungeeignet für die Massenproduktion. |

| Hohe Anfangsinvestition | Teure Ausrüstung wie Druckbehälter und Hydrauliksysteme. |

| Bedarf an Prozesskontrolle | Erfordert sorgfältiges Management von Druckaufbau/Druckentlastung, um Fehler zu vermeiden. |

| Spezialisierte Arbeitskräfte | Fachkundige Techniker für Betrieb und Prozessgestaltung erforderlich. |

| Materialeignung | Am besten für Keramiken und feuerfeste Metalle geeignet, nicht alle Materialien sind kompatibel. |

Haben Sie Schwierigkeiten bei der Materialkonsolidierung in Ihrem Labor? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um Einschränkungen wie die des kaltisostatischen Pressens zu überwinden. Unsere Lösungen bieten präzise Steuerung, verbesserte Effizienz und zuverlässige Leistung für Ihre Laboranforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und bessere Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität