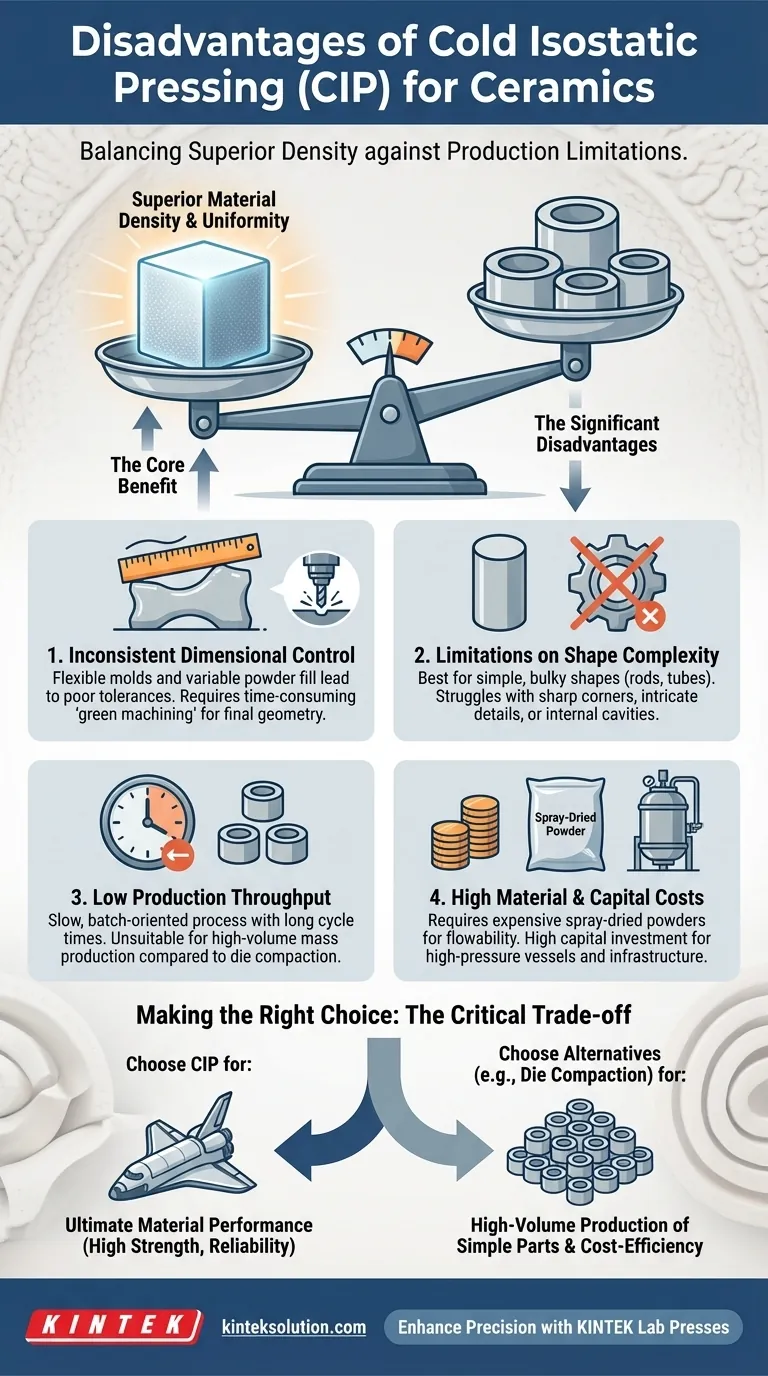

Obwohl es sich hervorragend zur Herstellung dichter, gleichmäßiger Bauteile eignet, hat das Kaltisostatische Pressen (KIP) für Keramiken erhebliche Nachteile. Die Hauptnachteile sind eine schlechte Maßhaltigkeit und die Unfähigkeit, komplexe Formen herzustellen, was oft eine teure und zeitaufwändige Nachbearbeitung erfordert. Darüber hinaus hat KIP eine wesentlich geringere Produktionsrate als Alternativen wie die Matrizenpressung und kann teurere, speziell vorbereitete Pulver erfordern, um effizient zu arbeiten.

Der zentrale Kompromiss beim KIP ist klar: Sie opfern Fertigungsgeschwindigkeit und geometrische Präzision zugunsten überragender Materialdichte und Gleichmäßigkeit. Dieses Gleichgewicht zu verstehen, ist entscheidend für die Entscheidung, ob es der richtige Prozess für Ihre Anwendung ist.

Die Kernherausforderung: Druck in Präzision umsetzen

Beim Kaltisostatischen Pressen wird der Druck mithilfe einer Flüssigkeit und einer flexiblen Form aus allen Richtungen gleichmäßig ausgeübt. Obwohl dies eine außergewöhnliche Dichte erzeugt, führt es zu Schwankungen, die es nahezu unmöglich machen, enge Toleranzen direkt aus der Presse zu erreichen.

Inkonsistente Maßhaltigkeit

Der flexible Elastomerbeutel oder die Form, die beim KIP verwendet wird, verformt sich unter Druck. Obwohl der Druck gleichmäßig ist, können die endgültigen Abmessungen des "Grünlings" aufgrund von Inhomogenitäten in der Pulverfüllungsdichte und den elastischen Eigenschaften der Form selbst variieren. Dies macht es sehr schwierig, ohne einen zweiten Schritt enge Toleranzen einzuhalten.

Einschränkungen bei der Formkomplexität

KIP eignet sich am besten für die Herstellung einfacher, voluminöser Formen wie Stäbe, Rohre oder Blöcke. Der Prozess hat Schwierigkeiten, scharfe äußere Ecken, komplizierte innere Hohlräume oder feine Oberflächendetails zu formen. Die flexible Form kann in diese komplexen Geometrien einfach nicht mit hoher Präzision gepresst werden.

Die Notwendigkeit der Nachbearbeitung

Aufgrund der schlechten Maßhaltigkeit und der Formbeschränkungen werden die meisten mittels KIP hergestellten Komponenten als "endkonturnahe" Vorformen betrachtet. Sie müssen einer "Grünbearbeitung" – der Bearbeitung des Teils vor dem endgültigen Sintern – unterzogen werden, um die erforderliche Endgeometrie und Oberflächengüte zu erreichen. Dies erhöht den Zeit- und Kostenaufwand im Fertigungsprozess erheblich.

Die wirtschaftlichen und produktionstechnischen Kompromisse verstehen

Jenseits der technischen Einschränkungen birgt KIP mehrere wirtschaftliche und betriebliche Hürden, die es für viele Großserien- oder kostensensitive Anwendungen ungeeignet machen.

Geringer Produktionsdurchsatz

KIP ist grundsätzlich ein langsamerer, chargenorientierter Prozess. Die Zykluszeiten sind im Vergleich zu Hochgeschwindigkeits-, kontinuierlichen Methoden wie der uniaxialen Matrizenpressung oder der Extrusion erheblich länger. Dies macht KIP zu einer schlechten Wahl für die Massenproduktion kleinerer Komponenten.

Die versteckten Kosten der Rohmaterialien

Um eine zuverlässige Automatisierung zu erreichen, benötigen Trockenbeutel-KIP-Systeme Keramikpulver mit ausgezeichneter Fließfähigkeit. Dies wird typischerweise durch die Verwendung von sprühgetrockneten Pulvern erreicht, die kugelförmig und gleichmäßig sind, aber deutlich teurer als Standard-Mahlpulver, die in anderen Prozessen verwendet werden.

Hohe Kapitalinvestition

Während die flexiblen Werkzeuge für das "Nassbeutel"-KIP kostengünstig sein können, stellt das Hochdruckgefäß selbst eine große Kapitalinvestition dar. Die Infrastruktur, die zur sicheren Handhabung von Drücken von bis zu 60.000 psi oder mehr erforderlich ist, ist beträchtlich.

Der kritische Kompromiss: Warum KIP trotz der Nachteile wählen?

Angesichts dieser Nachteile hängt die Entscheidung für KIP von einem Faktor ab: dem Bedarf an den absolut besten Materialeigenschaften. Der Prozess wird gewählt, wenn die Leistung nicht beeinträchtigt werden kann.

Unübertroffene Dichte und Gleichmäßigkeit

Durch das isostatische (aus allen Richtungen gleiche) Aufbringen von Druck eliminiert KIP die Dichtegradienten, die eine häufige Fehlerquelle bei Bauteilen sind, die durch uniaxialen (einseitigen) Druck hergestellt werden. Dies führt zu einem Grünling, der über sein gesamtes Volumen gleichmäßig dicht ist.

Hervorragende mechanische Eigenschaften

Diese gleichmäßige Dichte führt direkt zu überlegenen und zuverlässigeren mechanischen Eigenschaften nach dem Sintern. KIP-Teile weisen eine höhere Festigkeit, größere Härte und verbesserte Bruchzähigkeit auf, wodurch sie ideal für hochbelastete, anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Verteidigungs- und Medizinindustrie sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Umformverfahrens erfordert ein Abwägen der geometrischen, Leistungs- und kommerziellen Anforderungen Ihrer Komponente.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Teile liegt: Matrizenpressung oder Extrusion sind weitaus kostengünstiger und schneller als KIP.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Materialleistung für große oder komplexe Teile liegt: KIP ist die überlegene Wahl, aber Sie müssen das erforderliche Nachbearbeiten einplanen, um die Endabmessungen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Prototyping oder kleinen Produktionsläufen liegt: Das "Nassbeutel"-KIP bietet niedrige Werkzeugkosten und ist daher eine praktikable Option, wenn Sie langsame Zykluszeiten und sekundäre Bearbeitung tolerieren können.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kompromisse, den Umformprozess zu wählen, der perfekt zu den technischen und kommerziellen Zielen Ihres Projekts passt.

Zusammenfassungstabelle:

| Nachteil | Beschreibung |

|---|---|

| Schlechte Maßhaltigkeit | Inkonsistente Abmessungen aufgrund flexibler Formen und Variabilität der Pulverfüllung, erfordert sekundäre Bearbeitung. |

| Begrenzte Formkomplexität | Am besten für einfache Formen wie Stäbe und Rohre geeignet; Schwierigkeiten bei komplizierten Details und scharfen Ecken. |

| Geringer Produktionsdurchsatz | Langsamerer Batch-Prozess im Vergleich zu Alternativen wie der Matrizenpressung, ungeeignet für die Massenproduktion. |

| Hohe Material- und Kapitalkosten | Erfordert teure sprühgetrocknete Pulver und erhebliche Investitionen in Hochdruckgeräte. |

Haben Sie Schwierigkeiten mit Herausforderungen in der Keramikherstellung? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um Präzision und Effizienz in Ihrem Labor zu verbessern. Unsere Lösungen helfen Ihnen, eine überragende Materialdichte und Gleichmäßigkeit zu erreichen und gleichzeitig häufige Nachteile wie Dimensionsvariabilität zu beseitigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Geräte Ihren Prozess optimieren und zuverlässige Ergebnisse für Ihre Hochleistungsanwendungen liefern können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.