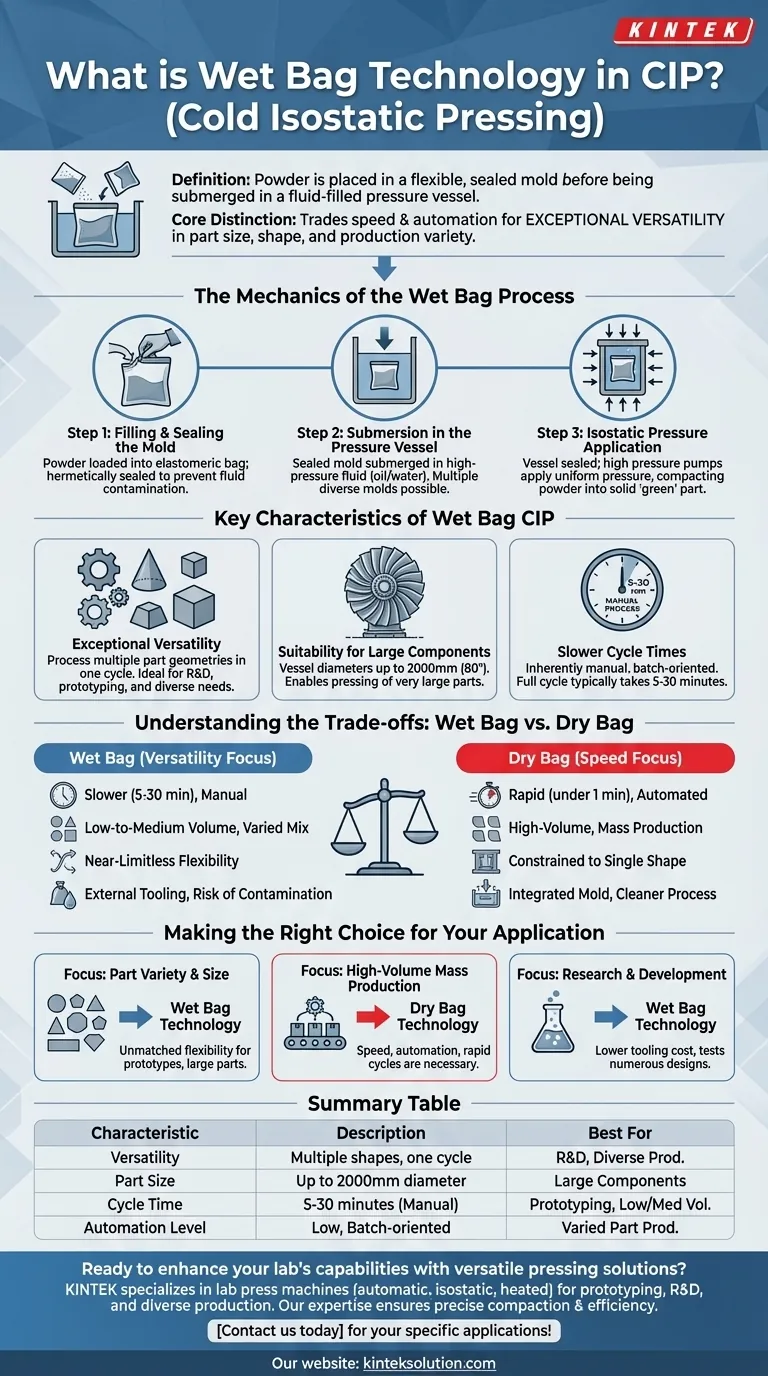

Beim Kalten Isostatischen Pressen (KIP) ist die Wet Bag Technologie eine Methode, bei der Pulver in einen flexiblen, versiegelten Formbeutel gefüllt wird, bevor es in einen mit Flüssigkeit gefüllten Druckbehälter getaucht wird. Dieser Ansatz zeichnet sich durch seine operative Flexibilität aus, die die Verdichtung mehrerer Teile unterschiedlicher Formen und Größen in einem einzigen Zyklus ermöglicht, wenn auch langsamer als die Alternative, die Dry Bag Technologie.

Die Kernunterscheidung des Wet Bag KIP ist sein Kompromiss: Es opfert die Geschwindigkeit und Automatisierung von Dry Bag Systemen, um eine außergewöhnliche Vielseitigkeit in Bezug auf Teilegröße, -form und Produktionsvielfalt zu gewinnen. Es ist die ideale Methode für die Prototypenentwicklung, die Herstellung großer Komponenten oder die Produktion von Klein- bis Mittelserien unterschiedlichster Teile.

Die Mechanik des Wet Bag Verfahrens

Das Verständnis des Wet Bag Verfahrens beginnt mit der Erkenntnis, dass die Schlüsselaktionen des Befüllens und Versiegelns außerhalb der Hauptausrüstung stattfinden.

Schritt 1: Befüllen und Versiegeln der Form

Das Rohpulver wird zunächst in einen flexiblen, elastomeren Formbeutel gefüllt. Diese Form wird dann hermetisch versiegelt, um zu verhindern, dass die Druckflüssigkeit das Pulver verunreinigt.

Schritt 2: Eintauchen in den Druckbehälter

Die versiegelte Form, nun eine eigenständige Einheit, wird in die Druckflüssigkeit (typischerweise Öl oder Wasser) in einem Hochdruckbehälter getaucht. Oft können mehrere Formen unterschiedlicher Formen und Größen gleichzeitig in den Behälter geladen werden.

Schritt 3: Isostatische Druckanwendung

Der Behälter wird versiegelt, und Hochleistungspumpen erhöhen den Druck der Flüssigkeit. Dieser Druck wird gleichmäßig aus allen Richtungen auf die Oberfläche der versiegelten Form übertragen und verdichtet das Pulver im Inneren zu einem festen "Grünling" mit gleichmäßiger Dichte.

Hauptmerkmale des Wet Bag KIP

Die Mechanik des Wet Bag Verfahrens führt direkt zu seinen definierenden Betriebsmerkmalen.

Außergewöhnliche Vielseitigkeit

Da die Form ein unabhängiges Werkzeug ist, können Sie viele verschiedene Teilegeometrien innerhalb eines einzigen Presszyklus bearbeiten. Dies macht die Methode ideal für F&E, Prototypenbau und Lohnfertiger mit vielfältigen Produktionsanforderungen.

Eignung für große Komponenten

Wet Bag Pressen sind in sehr großen Größen erhältlich, mit Behälterdurchmessern von bis zu 2000 mm (fast 80 Zoll). Diese Fähigkeit ermöglicht das isostatische Pressen sehr großer und komplexer Komponenten, was mit anderen Methoden unmöglich wäre.

Längere Zykluszeiten

Der Prozess ist von Natur aus manuell und langsamer als seine Alternative. Einschließlich Beladung, Druckbeaufschlagung und Entladung dauert ein vollständiger Zyklus typischerweise zwischen 5 und 30 Minuten.

Die Kompromisse verstehen: Wet Bag vs. Dry Bag

Die Wahl der richtigen KIP-Methode erfordert das Verständnis der grundlegenden Unterschiede zwischen der Wet- und Dry Bag Technologie.

Geschwindigkeit und Automatisierung

Die Dry Bag Technologie ist auf Geschwindigkeit ausgelegt. Die flexible Form ist in den Druckbehälter integriert, was eine automatische Pulverbefüllung und schnelle Zyklen, oft unter einer Minute, ermöglicht. Wet Bag ist ein manuellerer, chargenorientierter Prozess mit deutlich längeren Zykluszeiten.

Produktionsvolumen und -vielfalt

Dry Bag ist die klare Wahl für die automatisierte Massenproduktion großer Stückzahlen einer einzelnen, sich wiederholenden Teileform. Wet Bag eignet sich hervorragend für Klein- bis Mittelserienproduktion, insbesondere wenn die Teilauswahl sehr vielfältig ist.

Teilegröße und Formflexibilität

Wet Bag bietet nahezu unbegrenzte Flexibilität. Solange die versiegelte Form in den Druckbehälter passt, kann sie gepresst werden. Dry Bag ist auf die einzelne Form ihrer eingebauten Form beschränkt.

Sauberkeit und Werkzeuge

Bei Dry Bag Systemen ist die Druckflüssigkeit von der Pulverform isoliert, was zu einem saubereren Prozess führt. Bei Wet Bag Systemen ist das Werkzeug (der Formbeutel) extern und muss gehandhabt werden, und jedes Leck könnte zu Verunreinigungen führen.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Fertigungsziel ist der einzige Faktor, der bei der Wahl zwischen diesen beiden leistungsstarken Technologien zählt.

- Wenn Ihr Hauptaugenmerk auf Teilevielfalt und -größe liegt: Die Flexibilität der Wet Bag Technologie, mehrere Formen, große Komponenten und Prototypen zu verarbeiten, ist unübertroffen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion großer Stückzahlen liegt: Die Geschwindigkeit, Automatisierung und schnellen Zykluszeiten der Dry Bag Technologie sind für eine effiziente, reproduzierbare Fertigung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die geringeren Werkzeugkosten und die Möglichkeit, zahlreiche Designs zu testen, machen Wet Bag zur überlegenen Wahl für F&E-Labore und Pilotprojekte.

Letztendlich geht es bei der Auswahl der richtigen KIP-Methode darum, die inhärenten Stärken der Technologie mit Ihrem spezifischen Produktionsziel in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Vielseitigkeit | Verarbeitet mehrere Formen und Größen in einem Zyklus, ideal für F&E und vielfältige Produktion. |

| Teilegröße | Geeignet für große Komponenten bis zu 2000 mm Durchmesser. |

| Zykluszeit | Langsamer, manueller Prozess, der 5-30 Minuten pro Zyklus dauert. |

| Automatisierungsgrad | Geringe Automatisierung, chargenorientiert mit externer Formhandhabung. |

| Am besten geeignet für | Prototypenbau, Klein- bis Mittelserien und vielfältige Teileproduktion. |

Bereit, die Fähigkeiten Ihres Labors mit vielseitigen Presslösungen zu erweitern? KINTEK ist spezialisiert auf Laborpressmaschinen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um Ihre Laboranforderungen für Prototypenbau, F&E und vielfältige Teileproduktion zu erfüllen. Unser Fachwissen gewährleistet präzise Verdichtung und Effizienz für Ihre Projekte. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere KIP-Technologien Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität