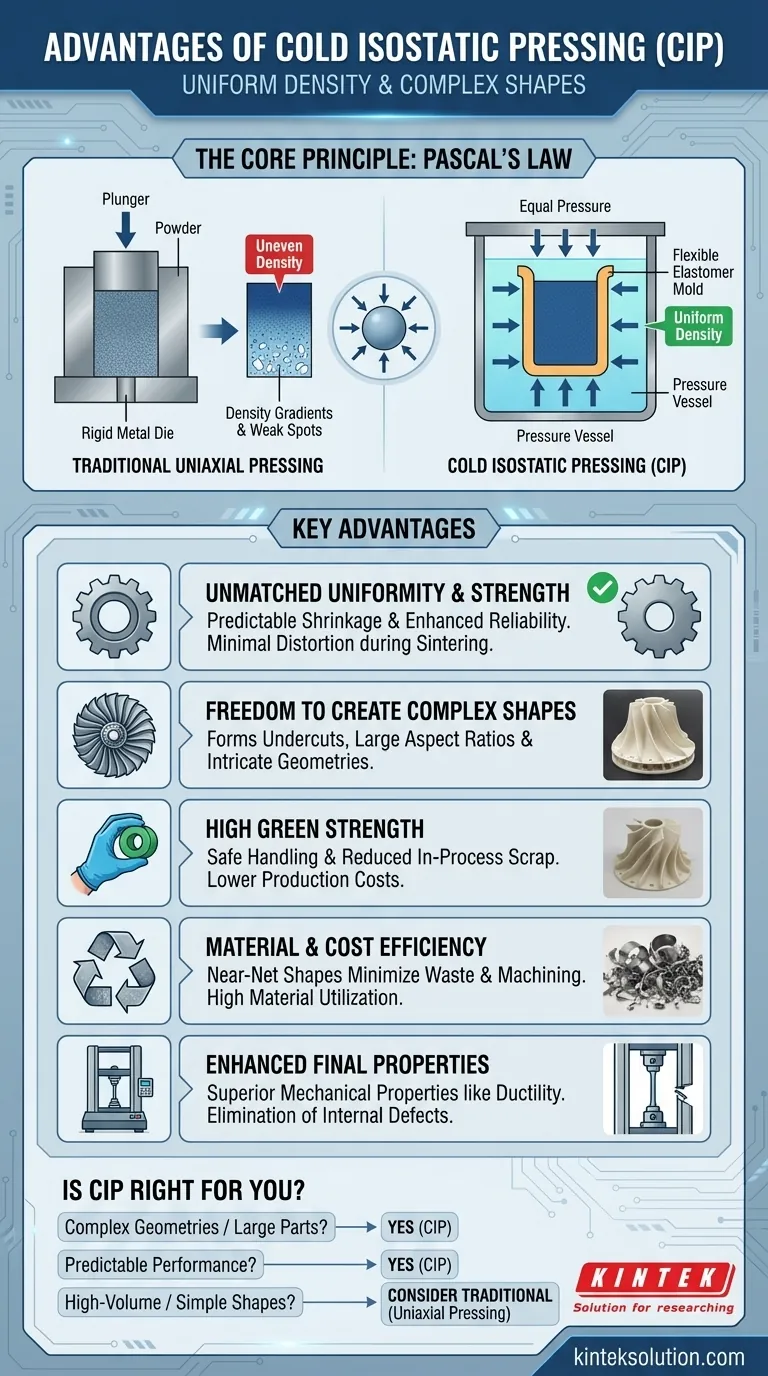

Kurz gesagt, die Hauptvorteile der kalten isostatischen Pressung (KIP) sind ihre Fähigkeit, Teile mit einer sehr gleichmäßigen Dichte herzustellen und komplexe Formen zu bilden, die mit anderen Pulververdichtungsmethoden unmöglich wären. Dieser Prozess übt von allen Seiten gleichen Druck auf ein in einer flexiblen Form eingeschlossenes Pulver aus, was zu außergewöhnlich konsistenten Grünkörpern mit hoher Festigkeit für die Handhabung, vorhersagbarer Schwindung während des Sinterns und überlegenen mechanischen Endprodukten führt.

Die Kernstärke der KIP liegt nicht nur darin, was sie produziert, sondern wie sie es produziert. Durch die Nutzung des Pascalschen Gesetzes zur Anwendung eines gleichmäßigen Drucks eliminiert die KIP die Dichtegradienten und inneren Spannungen, die bei traditionellem Pressen üblich sind, und erschließt ein höheres Potenzial für Materialqualität und Designfreiheit.

Wie KIP eine überlegene Verdichtung erreicht

Um die Vorteile der KIP zu verstehen, müssen Sie zunächst ihr Grundprinzip begreifen. Im Gegensatz zum traditionellen uniaxialen Pressen, das Pulver aus einer oder zwei Richtungen verdichtet, verwendet die KIP eine Flüssigkeit, um den Druck gleichmäßig über die gesamte Oberfläche des Teils auszuüben.

Das Prinzip: Pascalsches Gesetz in Aktion

Der Prozess ist eine direkte Anwendung des Pascalschen Gesetzes, das besagt, dass der Druck, der auf eine eingeschlossene Flüssigkeit ausgeübt wird, unvermindert auf jeden Teil der Flüssigkeit und die Wände des Behälters übertragen wird.

Bei der KIP wird das Pulver in einer elastomeren Form versiegelt und in ein mit Flüssigkeit gefülltes Druckgefäß getaucht. Wenn die Flüssigkeit unter Druck gesetzt wird, wirkt dieser Druck gleichmäßig aus allen Winkeln auf die flexible Form.

Das Ergebnis: Gleichmäßige Gründichte

Dieser isostatische (in alle Richtungen gleichmäßige) Druck drückt die Pulverpartikel mit gleicher Kraft zusammen, unabhängig von der Geometrie des Teils.

Das Ergebnis ist ein verdichteter "Grünkörper" mit außergewöhnlich gleichmäßiger Dichte im gesamten Volumen. Dies eliminiert die Schwachstellen, inneren Hohlräume und Spannungslinien, die oft in Teilen gefunden werden, die mit direktionalem Pressen hergestellt wurden.

Die wichtigsten Vorteile erläutert

Diese gleichmäßige Gründichte ist die Quelle nahezu jedes anderen Vorteils, der mit der kalten isostatischen Pressung verbunden ist.

Unerreichte Gleichmäßigkeit und Festigkeit

Da der Grünkörper gleichmäßig dicht ist, ist sein Verhalten während der anschließenden Erwärmungsphase (Sintern) sehr vorhersagbar. Dies führt zu minimaler Verformung und gleichmäßiger Schwindung.

Das Fehlen von Lufteinschlüssen und inneren Hohlräumen führt zu einem gesinterten Endprodukt mit konsistenter, zuverlässiger Festigkeit und verbesserten mechanischen Eigenschaften, wie z.B. Duktilität.

Freiheit zur Schaffung komplexer Formen

Die Verwendung einer flexiblen, widerstandsarmen Elastomerform befreit Designer von den Beschränkungen starrer Formen.

KIP kann Teile mit komplexen Geometrien, Hinterschneidungen und großen Seitenverhältnissen (z.B. lange, dünne Rohre) herstellen, die mit traditionellen Methoden unmöglich zu pressen oder zu entformen wären. Sie ist äußerst vielseitig für sowohl großformatige Materialien als auch komplizierte Komponenten.

Hohe Material- und Kosteneffizienz

KIP eignet sich hervorragend zur Herstellung von endkonturnahen Formen, was Materialabfälle reduziert und den Bedarf an umfangreicher Nachbearbeitung nach dem Sintern minimiert.

Darüber hinaus bedeutet die hohe "Grünfestigkeit" des verdichteten Teils, dass es vor dem endgültigen Härtungsschritt sicher gehandhabt, bearbeitet oder transportiert werden kann. Diese Robustheit senkt die Produktionskosten erheblich, indem sie den Ausschuss während des Prozesses reduziert.

Verständnis der Kompromisse

Obwohl leistungsstark, ist die KIP nicht die Universallösung für alle Anforderungen an die Pulververdichtung. Das Verständnis ihrer Grenzen ist entscheidend für ihren effektiven Einsatz.

Fokus auf "Grün"-Zustandsverdichtung

KIP ist ein Konsolidierungsschritt, keine endgültige Produktionsmethode. Die dabei hergestellten Teile befinden sich im "Grünzustand", d.h. sie besitzen Dichte und Handhabungsfestigkeit, haben aber noch nicht ihre endgültigen Materialeigenschaften erreicht. Ein anschließender Sinter- oder Heißisostatpress- (HIP) Schritt ist immer erforderlich, um die Partikel zu einem festen, funktionsfähigen Bauteil zu verschmelzen.

Werkzeuge und Zykluszeiten

Die bei KIP verwendeten elastomeren Formen haben eine begrenzte Lebensdauer und sind im Allgemeinen weniger haltbar als die gehärteten Stahlformen, die beim uniaxialen Pressen verwendet werden. Für sehr große Produktionsmengen einfacher Formen wie kleiner Zylinder oder Blöcke ist das traditionelle Pressen pro Teil oft schneller und kostengünstiger.

Maßtoleranzen

Obwohl die Schwindung sehr vorhersagbar ist, handelt es sich nicht um einen perfekten Nettoform-Prozess. Die Flexibilität der Form bedeutet, dass die Erzielung extrem enger Maßtoleranzen immer noch eine Nachbearbeitung erfordern kann, wenn auch deutlich weniger als bei anderen Konsolidierungsmethoden.

Ist KIP die richtige Wahl für Ihre Anwendung?

Die Wahl der richtigen Verdichtungsmethode hängt ausschließlich von den spezifischen Zielen Ihres Projekts in Bezug auf Geometrie, Leistung und Volumen ab.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien oder großen Teilen liegt: KIP ist die überlegene Wahl, da die flexiblen Werkzeuge und der gleichmäßige Druck die Designbeschränkungen starrer Formen überwinden.

- Wenn Ihr Hauptaugenmerk auf vorhersagbaren Endprodukten und Leistung liegt: Die Fähigkeit der KIP, einen gleichmäßig dichten Grünkörper zu erzeugen, ist entscheidend, um interne Defekte zu minimieren und ein konsistentes, zuverlässiges Materialverhalten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen liegt: Das traditionelle Hochgeschwindigkeits-Uniaxialpressen bietet wahrscheinlich geringere Kosten pro Teil und eine schnellere Zykluszeit.

Durch das Verständnis des Prinzips des isostatischen Drucks können Sie KIP effektiv nutzen, um ein Maß an Materialqualität und Designkomplexität zu erreichen, das andere Methoden nicht bieten können.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Dichte | Eliminiert Dichtegradienten für konsistente Grünkörper mit vorhersagbarer Schwindung. |

| Komplexe Formen | Bildet komplizierte Geometrien und große Seitenverhältnisse, die mit anderen Methoden unmöglich sind. |

| Hohe Grünfestigkeit | Ermöglicht sichere Handhabung und reduziert Ausschuss im Prozess, wodurch Kosten gesenkt werden. |

| Materialeffizienz | Produziert endkonturnahe Formen, um Abfall und Bearbeitungsbedarf zu minimieren. |

| Verbesserte Eigenschaften | Führt zu überlegenen mechanischen Endprodukten wie Duktilität und Zuverlässigkeit. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit der kalten isostatischen Pressung zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um eine gleichmäßige Verdichtung und komplexe Teilesynthese für Ihre spezifischen Anforderungen zu liefern. Unsere Lösungen helfen, Abfall zu reduzieren, Materialeigenschaften zu verbessern und die Effizienz zu steigern – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen können! Jetzt Kontakt aufnehmen

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

- Labor-Rundform für bidirektionale Presse

Andere fragen auch

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen

- Was sind die Vorteile des kalt-isostatischen Pressens (CIP) gegenüber dem uniaxialen Matrizenpressen? Gleichmäßige Dichte und komplexe Formen erreichen

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?