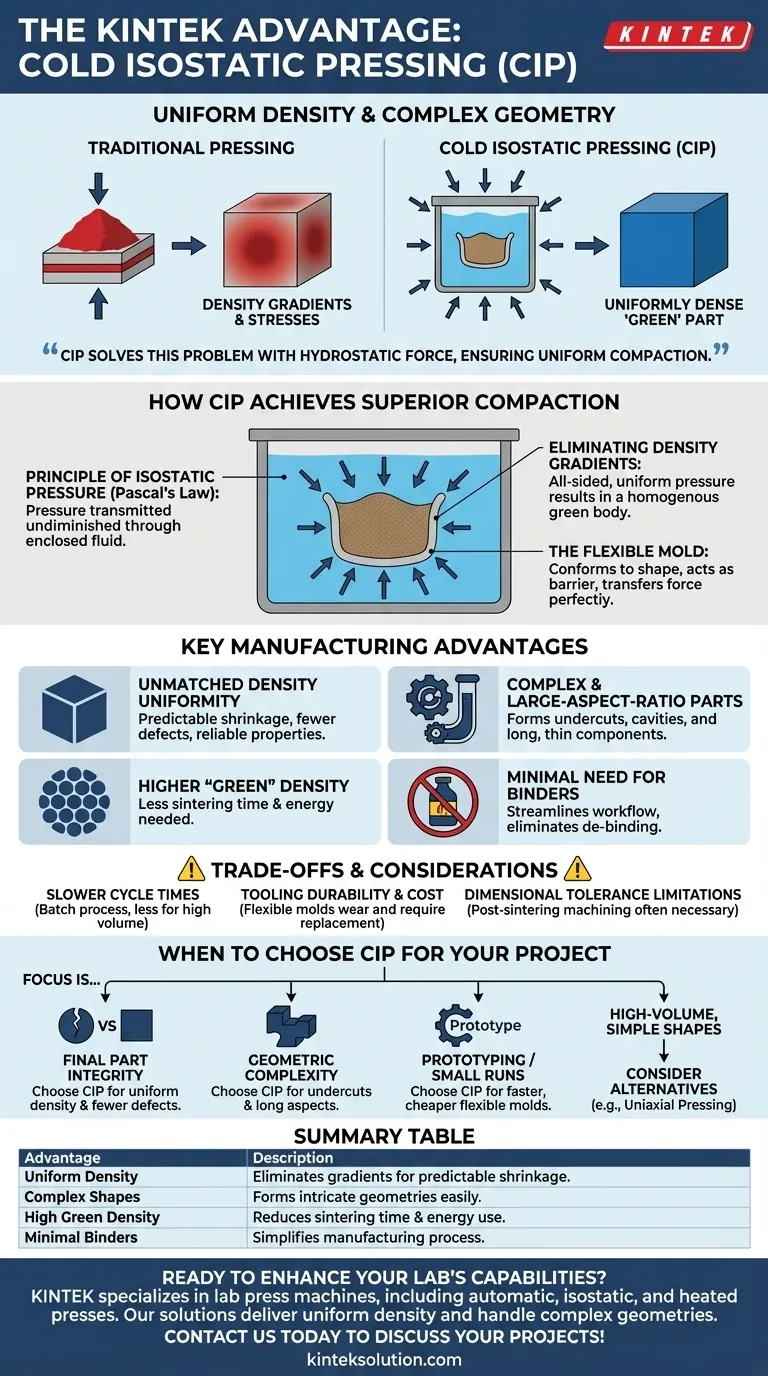

Wenn eine gleichmäßige Dichte und komplexe Geometrie unerlässlich sind, bietet das Kalt-Isostatische Pressen (CIP) einen deutlichen Vorteil gegenüber traditionellen Pressverfahren. Durch die gleichmäßige Anwendung von Flüssigkeitsdruck aus allen Richtungen verdichtet CIP Pulver zu einer festen Form mit außergewöhnlich gleichmäßiger Dichte. Dieser Prozess eignet sich hervorragend zur Herstellung komplizierter Formen und Komponenten mit großem Seitenverhältnis, die mit anderen Konsolidierungstechniken schwer oder gar nicht herzustellen wären.

Traditionelle Verdichtungsmethoden, wie das Pressen aus ein oder zwei Richtungen, erzeugen naturgemäß Dichtegradienten und innere Spannungen. Das Kalt-Isostatische Pressen löst dieses grundlegende Problem durch den Einsatz hydrostatischer Kraft, was zu einem gleichmäßig dichten "Grünteil" führt, das während des abschließenden Sinterns vorhersehbar schrumpft.

Wie CIP eine überragende Verdichtung erreicht

Die Wirksamkeit des Kalt-Isostatischen Pressens beruht auf einem grundlegenden Prinzip der Fluiddynamik, das es von der mechanischen Pressung unterscheidet.

Das Prinzip des isostatischen Drucks

Das Verfahren basiert auf dem Pascalschen Gesetz, das besagt, dass der auf eine eingeschlossene Flüssigkeit ausgeübte Druck unvermindert auf jeden Teil der Flüssigkeit und die Wände des Aufnahmegefäßes übertragen wird.

Beim CIP wird das Pulver in eine flexible Elastomerform eingeschlossen und in eine Flüssigkeit getaucht. Wenn die Kammer unter Druck gesetzt wird, wirkt dieser Druck gleichmäßig aus allen Richtungen auf die Form und verdichtet das Pulver gleichmäßig.

Eliminierung von Dichtegradienten

Beim uniaxialen Pressen, bei dem ein Kolben Pulver in eine starre Matrize drückt, entstehen Zonen hoher Dichte in der Nähe der Stempelflächen und Zonen geringerer Dichte in der Mitte und an den Ecken des Teils. Diese Gradienten verursachen Verformungen, Risse und unvorhersehbares Schrumpfen während des Sinterns.

CIP vermeidet dieses Problem vollständig. Der allseitige, gleichmäßige Druck sorgt dafür, dass jeder Teil des Pulvers mit der gleichen Geschwindigkeit verdichtet wird, was zu einem homogenen Grünkörper führt.

Die Rolle der flexiblen Form

Die Form besteht typischerweise aus Urethan, Gummi oder einem anderen Elastomer. Diese Flexibilität ist entscheidend, da sie es dem hydrostatischen Druck ermöglicht, sich perfekt an die gewünschte Form des Bauteils anzupassen, egal wie kompliziert. Sie fungiert als Barriere zwischen dem Pulver und der Druckflüssigkeit und überträgt die Kraft perfekt.

Die wichtigsten Vorteile für die Fertigung

Die einzigartige Physik des CIP führt zu mehreren entscheidenden Vorteilen in der Fertigung für Metall-, Keramik-, Kunststoff- und Verbundpulver.

Unübertroffene Dichtegleichmäßigkeit

Dies ist der Hauptvorteil von CIP. Ein gleichmäßig dichter Grünkörper schrumpft während des Sinterns vorhersehbar und gleichmäßig, wodurch Teilausfälle durch Risse, Verformungen oder Verzug erheblich reduziert werden. Dies führt zu höheren Ausbeuten und zuverlässigeren Endprodukten.

Formgebung komplexer Teile und Teile mit großem Seitenverhältnis

Da der Druck nicht aus einer festen Richtung ausgeübt wird, kann CIP Teile mit komplexen Geometrien, Hinterschneidungen und inneren Hohlräumen herstellen. Es eignet sich auch hervorragend zur Herstellung langer, dünner Bauteile wie Rohre oder Stäbe, die bei der Herstellung in einer herkömmlichen Presse wahrscheinlich brechen oder starke Dichteprobleme aufweisen würden.

Erreichen einer höheren "Gründichte"

Der immense, gleichmäßige Druck (oft 400 MPa oder höher) verdichtet das Pulver näher an seine maximale Packungsdichte. Diese hohe anfängliche "Gründichte" bedeutet, dass während des abschließenden Sinterprozesses weniger Schrumpfung erforderlich ist, was Energie und Prozesszeit spart.

Minimaler Bindemittelbedarf

Viele traditionelle Pulververdichtungsverfahren erfordern Wachs- oder Polymerbindemittel, um dem Grünkörper Festigkeit zu verleihen, die dann in einem zeitaufwändigen und empfindlichen "Entbinderungs"-Schritt ausgebrannt werden müssen. CIP verdichtet das Pulver so effektiv, dass der Bedarf an diesen Bindemitteln oft reduziert oder ganz eliminiert wird, was den gesamten Arbeitsablauf rationalisiert.

Abwägungen und Überlegungen

Obwohl leistungsstark, ist CIP nicht die Universallösung für alle Pulververdichtungsanforderungen. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Längere Zykluszeiten

CIP ist von Natur aus ein Batch-Prozess. Die Schritte des Ladens des Pulvers, des Verschließens der Form, des Platzierens in den Behälter, der Druckbeaufschlagung, der Druckentlastung und des Entladens dauern erheblich länger als das schnelle, automatisierte unilaterale Pressen. Dies macht es weniger geeignet für die Massenproduktion einfacher Formen.

Werkzeuglebensdauer und Kosten

Die flexiblen Elastomerformen sind das "Werkzeug" für CIP. Diese Formen haben eine begrenzte Lebensdauer und werden durch den Gebrauch verschleißen, reißen oder sich zersetzen, was einen regelmäßigen Austausch erforderlich macht. Dies kann einen erheblichen, laufenden Betriebskostenfaktor darstellen.

Einschränkungen der Maßtoleranz

Obwohl CIP eine ausgezeichnete Formtreue erzeugt, kann die Maßgenauigkeit des gepressten Grünkörpers geringer sein als die, die mit einem Hartmetall-Gesenksatz erreicht wird. Für Anwendungen, die extrem enge Toleranzen erfordern, ist oft ein Schleifen oder Bearbeiten nach dem Sintern erforderlich.

Wann Sie CIP für Ihr Projekt wählen sollten

Die Wahl der richtigen Verdichtungsmethode hängt vollständig von den Zielen und Einschränkungen Ihres spezifischen Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf der Endteilstabilität liegt: Wählen Sie CIP für seine gleichmäßige Dichte, die die beste Methode ist, um Defekte, Verzug und unvorhersehbares Schrumpfen während des Sinterns zu minimieren.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: Wählen Sie CIP, wenn Sie Teile mit Hinterschneidungen, inneren Hohlräumen oder großen Seitenverhältnissen herstellen, die mit starren Matrizen unmöglich wären.

- Wenn Ihr Hauptaugenmerk auf einfachen Formen mit hohem Volumen liegt: Ziehen Sie alternative Methoden wie das uniaxiale Pressen in Betracht, da die Zykluszeiten von CIP zu langsam sein könnten, um kosteneffizient zu sein.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder Kleinserien liegt: CIP kann vorteilhaft sein, da die Herstellung einer flexiblen Form oft schneller und kostengünstiger ist als die Herstellung eines gehärteten Stahlgesenksets.

Durch das Verständnis seiner Prinzipien können Sie das Kalt-Isostatische Pressen nutzen, um hochintegre Komponenten herzustellen, die sonst nicht realisierbar wären.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Dichte | Eliminiert Dichtegradienten für vorhersehbares Schrumpfen und weniger Defekte. |

| Komplexe Formen | Bildet komplizierte Geometrien und Teile mit großem Seitenverhältnis problemlos. |

| Hohe Gründichte | Erreicht eine dichtere Packung, reduziert Sinterzeit und Energieverbrauch. |

| Minimale Bindemittel | Reduziert oder eliminiert Bindemittel, vereinfacht den Herstellungsprozess. |

Bereit, die Fähigkeiten Ihres Labors mit zuverlässiger Pulververdichtung zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die Bedürfnisse von Laboren in Branchen wie Materialwissenschaft und Keramik zugeschnitten sind. Unsere Lösungen liefern eine gleichmäßige Dichte und bewältigen komplexe Geometrien, wodurch Defekte reduziert und die Effizienz verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Geräte Ihren Projekten zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität

- Warum wird eine Laborpresse für die Kaltisostatische Pressung (CIP) von Kohlenstoff-13 verwendet? Erzielung hochreiner fester Ziele

- Welche Faktoren beeinflussen die Effizienz des kalten isostatischen Pressens? Optimieren Sie Pulver und Werkzeuge für bessere Ergebnisse

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen