Kurz gesagt, das kalt-isostatische Pressen (CIP) bietet erhebliche Vorteile gegenüber dem uniaxialen Matrizenpressen, hauptsächlich aufgrund seiner Fähigkeit, den Druck gleichmäßig aus allen Richtungen anzuwenden. Dies führt zu Bauteilen mit konsistenterer Dichte, überlegenen Materialeigenschaften und der Fähigkeit, hochkomplexe Formen zu bilden, die mit einachsiger Kompression nicht realisierbar sind.

Der Kernunterschied ist einfach: Beim uniaxialen Pressen wird ein Pulver von oben und unten zusammengedrückt, während CIP das Pulver umschließt und es von allen Seiten gleichmäßig zusammendrückt. Dieser grundlegende Unterschied ist die Quelle fast aller Vorteile, die CIP bei der Herstellung fortschrittlicher Materialien bietet.

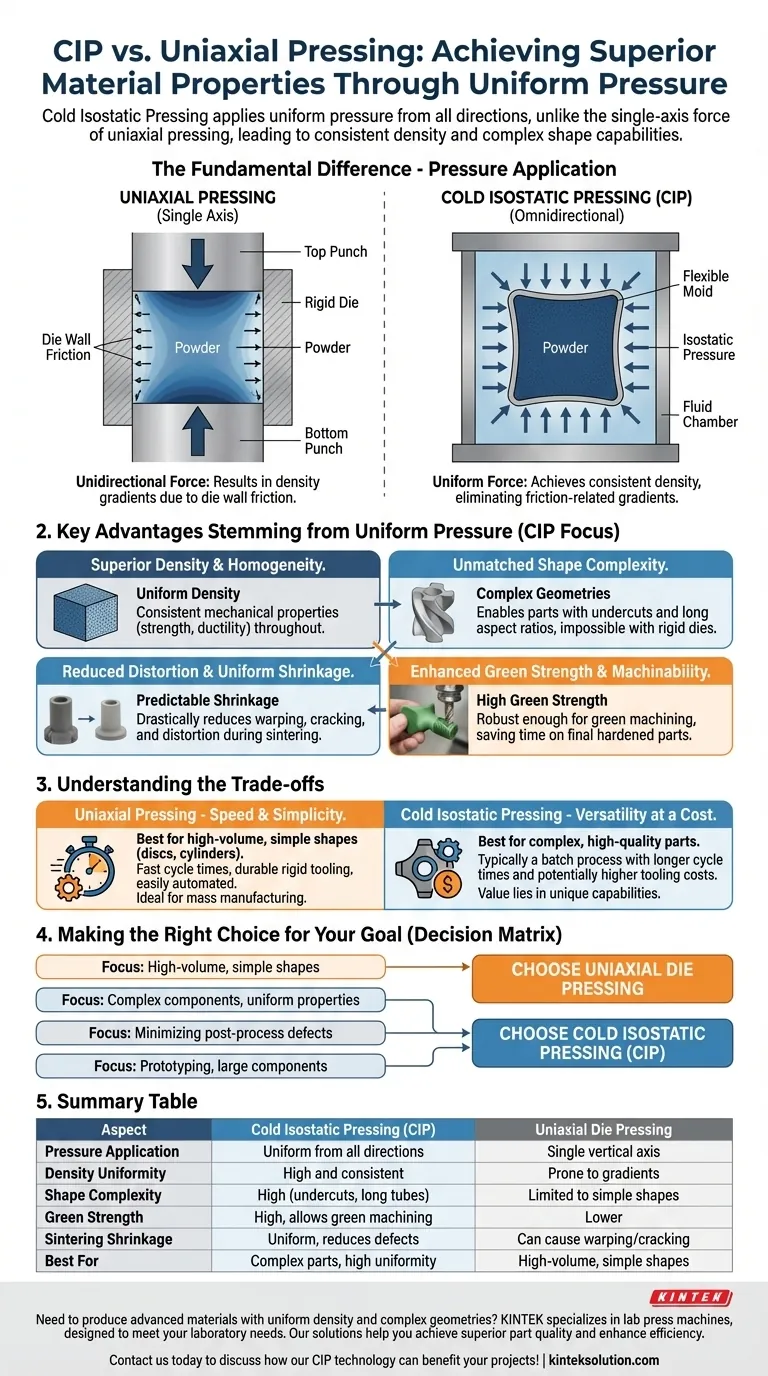

Der grundlegende Unterschied: Druckerzeugung

Um die Vorteile zu verstehen, muss man zuerst den mechanischen Unterschied zwischen den beiden Verfahren kennen. Es handelt sich um grundlegend unterschiedliche Methoden zur Verdichtung eines Pulvers.

Wie das uniaxialen Pressen funktioniert

Das univariate Pressen verwendet eine starre Metallmatrize und Stempel, um Pulver entlang einer einzigen vertikalen Achse zu verdichten.

Stellen Sie sich vor, Sie füllen einen Zylinder mit Pulver und drücken dann mit einem Kolben darauf. Die Kraft wird nur von oben und unten ausgeübt.

Dieses Verfahren leidet unter Matrizenwandreibung, bei der die Reibung zwischen dem Pulver und den Seiten der Matrize dem Verdichten entgegenwirkt. Dies führt zu Dichteschwankungen, wobei das Material weiter von den Stempeln entfernt eine geringere Dichte aufweist.

Wie das kalt-isostatische Pressen funktioniert

Beim kalt-isostatischen Pressen wird das Pulver in eine flexible, elastomere Form gegeben, die dann in eine Flüssigkeit in einer Hochdruckkammer getaucht wird.

Die Kammer wird unter Druck gesetzt, wodurch die Flüssigkeit einen gleichmäßigen Druck aus allen Richtungen auf die flexible Form ausübt. Dies wird als isostatischer Druck bezeichnet.

Da der Druck vollkommen gleichmäßig ist und keine starre Matrizenwand vorhanden ist, an der das Pulver reiben könnte, eliminiert diese Methode praktisch die durch Reibung verursachten Dichtegradienten.

Wesentliche Vorteile durch gleichmäßigen Druck

Der gleichmäßige Druck des CIP führt direkt zu einer Reihe von spürbaren Vorteilen für das Endbauteil, insbesondere bei anspruchsvollen Anwendungen.

Überlegene Dichte und Homogenität

Durch das Ausüben von Druck von allen Seiten erzeugt CIP ein verdichtetes Teil, einen sogenannten Grünkörper, mit außergewöhnlich gleichmäßiger Dichte.

Diese Homogenität bedeutet, dass die mechanischen Eigenschaften – wie Festigkeit und Duktilität – im gesamten Bauteil konsistent sind, ohne die typischen Schwachstellen in uniaxial gepressten Teilen.

Unübertroffene Formkomplexität

Da CIP eine flexible Form verwendet, können Teile mit komplexen Geometrien, Hinterschneidungen und langen Seitenverhältnissen (z. B. lange, dünne Rohre) hergestellt werden, die für starre uniaxiale Matrizen unmöglich sind.

Dies eröffnet Gestaltungsmöglichkeiten für Komponenten, die sonst erhebliche Nachbearbeitung oder die Fertigung aus mehreren verbundenen Teilen erfordern würden.

Reduzierte Verformung und gleichmäßiges Schrumpfen

Die durch CIP erzielte gleichmäßige Dichte gewährleistet, dass sich das Teil während des abschließenden Sintervorgangs (Brennen) vorhersehbar und gleichmäßig zusammenzieht.

Dies reduziert drastisch das Risiko von Verziehen, Rissbildung oder Verformung, die auftreten können, wenn ein Teil mit Dichtegradienten erhitzt wird. Das Ergebnis ist eine höhere Maßgenauigkeit und geringere Ausschussraten.

Verbesserte Grünkörperfestigkeit und Bearbeitbarkeit

Teile, die durch CIP geformt wurden, weisen eine höhere Grünkörperfestigkeit auf, was bedeutet, dass der ungebrannte Verdichtungsling robust genug ist, um vor dem Sintern gehandhabt, bewegt und sogar bearbeitet zu werden.

Diese Fähigkeit zur „Grünbearbeitung“ ermöglicht die Erstellung feiner Details wie Gewinde oder Löcher an einem weicheren, leichter zu bearbeitenden Material, was im Vergleich zur Bearbeitung des endgültigen gehärteten Teils erhebliche Zeit und Werkzeugverschleiß spart.

Die Abwägungen verstehen

Obwohl CIP klare Vorteile bei der Teilequalität und Komplexität bietet, ist es nicht immer die beste Wahl. Die richtige Methode hängt von Ihren spezifischen Produktionszielen ab.

Uniaxiales Pressen: Geschwindigkeit und Einfachheit

Für die Hochvolumenproduktion einfacher Formen wie Scheiben, Tabletten oder einfache Zylinder ist das univariate Pressen oft schneller und kostengünstiger.

Der Prozess lässt sich leicht automatisieren, die Zykluszeiten sind sehr kurz und die starren Werkzeuge sind äußerst langlebig, was ihn ideal für die Massenfertigung macht, bei der ultimative Gleichmäßigkeit keine vorrangige Rolle spielt.

Kalt-isostatisches Pressen: Vielseitigkeit zu einem Preis

CIP ist typischerweise ein Batch-Prozess mit längeren Zykluszeiten als das automatisierte univariate Pressen. Die flexiblen Formen können auch eine kürzere Lebensdauer haben als gehärtete Stahlmatrizen, was die Werkzeugkosten potenziell erhöht.

Der Wert von CIP liegt in seiner Fähigkeit, Teile herzustellen, die auf keine andere Weise gefertigt werden können, oder eine Eigenschaftsgleichmäßigkeit zu erzielen, die die potenziell höheren Verarbeitungskosten pro Teil rechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Presstechnik erfordert eine Abwägung zwischen dem Bedarf an geometrischer Komplexität und Materialperfektion einerseits und Produktionsvolumen und Kosten andererseits.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion einfacher Formen liegt: Das univariate Matrizenpressen ist fast immer die wirtschaftlichere und schnellere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Bauteile mit einheitlichen Eigenschaften liegt: CIP ist die überlegene Technologie und liefert eine Homogenität und Designfreiheit, die das univariate Pressen nicht bieten kann.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Nachbearbeitungsdefekten wie Rissbildung oder Verzug liegt: CIP bietet einen erheblichen Vorteil aufgrund seiner gleichmäßigen Dichte und des vorhersehbaren Schrumpfens während des Sinterns.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder der Herstellung großer Bauteile liegt: Die flexible Werkzeugherstellung und Skalierbarkeit von CIP machen es zu einer ausgezeichneten Wahl für F&E und die Herstellung großformatiger Teile.

Letztendlich ist die Wahl von CIP eine strategische Entscheidung, um Materialintegrität und geometrische Fähigkeiten über die reine Produktionsgeschwindigkeit einfacherer Methoden zu stellen.

Zusammenfassungstabelle:

| Aspekt | Kalt-isostatisches Pressen (CIP) | Uniaxiales Matrizenpressen |

|---|---|---|

| Druckanwendung | Gleichmäßig aus allen Richtungen | Einzelne vertikale Achse |

| Dichtegleichmäßigkeit | Hoch und konsistent | Anfällig für Gradienten |

| Formkomplexität | Hoch (Hinterschneidungen, lange Rohre) | Auf einfache Formen beschränkt |

| Grünkörperfestigkeit | Hoch, ermöglicht Grünbearbeitung | Niedriger |

| Sinter-/Schrumpfung | Gleichmäßig, reduziert Defekte | Kann zu Verziehen/Rissbildung führen |

| Am besten geeignet für | Komplexe Teile, hohe Gleichmäßigkeit | Hohes Volumen, einfache Formen |

Müssen Sie fortschrittliche Materialien mit gleichmäßiger Dichte und komplexen Geometrien herstellen? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um Ihre Laboranforderungen zu erfüllen. Unsere Lösungen helfen Ihnen, eine überlegene Teilequalität zu erzielen, Defekte zu reduzieren und die Effizienz zu steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CIP-Technologie Ihre Projekte unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Wie unterscheidet sich Heiß-Isostatisches Pressen (HIP) vom Kalt-Isostatischen Pressen (CIP)? Die wichtigsten Unterschiede in Prozess und Anwendungen

- Warum ist das Kaltisostatische Pressen (CIP) für Li/Li3PS4-LiI/Li-Batterien unerlässlich? Nahtlose Schnittstellen erzielen

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen