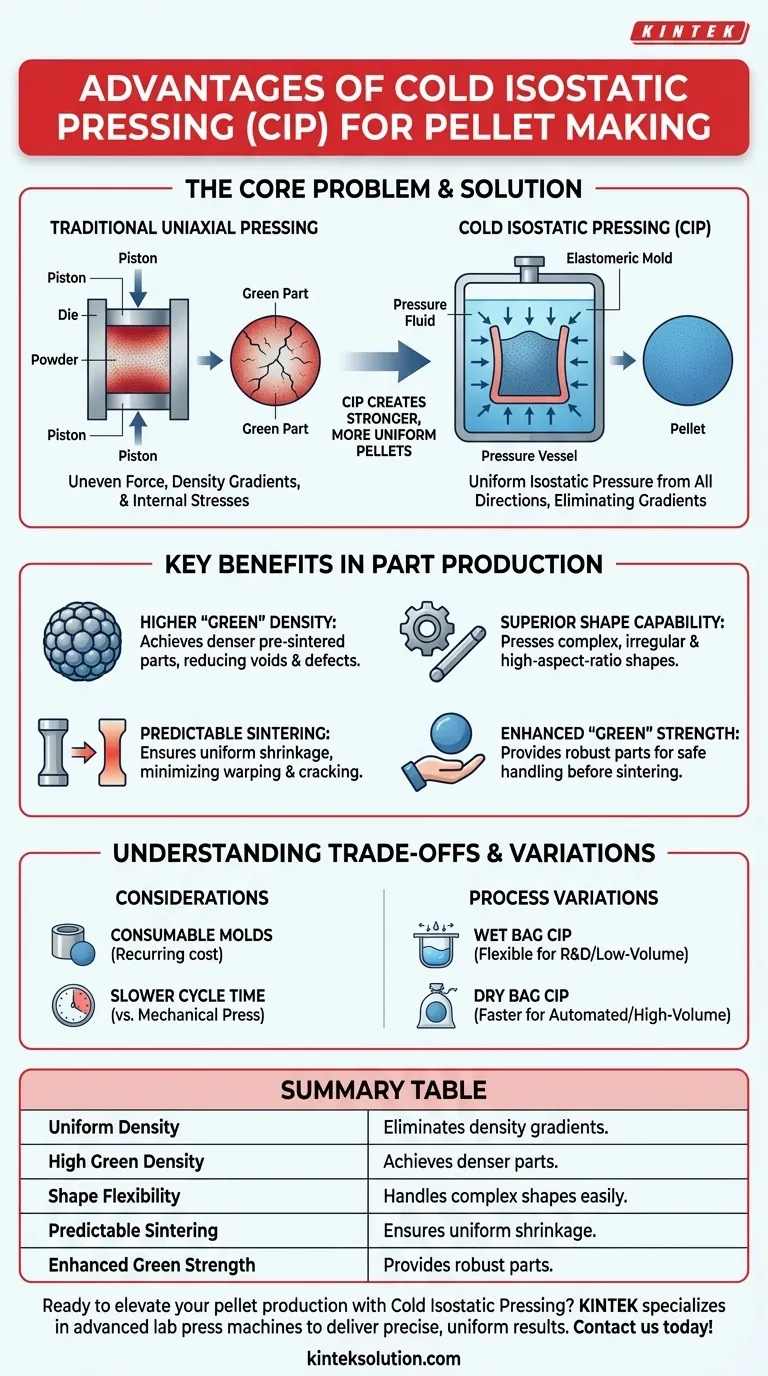

Kurz gesagt, das kaltisostatische Pressen (CIP) erzeugt festere, gleichmäßigere Pellets, indem der Druck von allen Seiten gleichermaßen ausgeübt wird. Dieses Verfahren eignet sich hervorragend zur Herstellung dichter Teile, zur Verarbeitung komplexer oder langer Formen und zur Gewährleistung vorhersagbarer Ergebnisse nach der abschließenden Erhitzungsphase, dem Sintern.

Das Kernproblem, das CIP löst, ist die Ungleichmäßigkeit, die herkömmlichen Pressverfahren innewohnt. Durch die Verwendung einer Flüssigkeit zur Druckübertragung eliminiert CIP Dichtegradienten, innere Spannungen und Formbeschränkungen einer mechanischen Presse, was zu einem überlegenen „grünen“ (unversinterten) Teil vor dem eigentlichen Sintern führt.

Der grundlegende Vorteil: Isostatischer Druck

Die einzigartigen Vorteile von CIP ergeben sich alle aus seinem Kernmechanismus: der Verwendung einer Flüssigkeit zur Druckübertragung. Dies unterscheidet sich grundlegend von einer herkömmlichen uniaxialen Presse, die die Kraft nur von oben und unten ausübt.

So funktioniert es: Druck aus allen Richtungen

Beim CIP wird Ihr Pulvermaterial in einer flexiblen, elastomere Form versiegelt. Diese Form wird dann in einer Druckkammer in eine Flüssigkeit getaucht.

Wenn die Kammer unter Druck gesetzt wird, überträgt die Flüssigkeit diesen Druck gleichmäßig und gleichzeitig auf jeden Punkt der Oberfläche der Form. Dies wird als isostatischer Druck bezeichnet.

Das Ergebnis: Unübertroffene Dichtegleichmäßigkeit

Da die Druckkraft gleichmäßig ist, verdichtet sich das Pulver während seines gesamten Volumens gleichmäßig. Dies beseitigt die inneren Dichtevariationen und Scherflächen, die bei Teilen auftreten, die mit einer starren, unidirektionalen Gesenkpresse hergestellt werden.

Wesentliche Vorteile bei der Teilefertigung

Diese gleichmäßige Verdichtung führt direkt zu mehreren kritischen Fertigungsvorteilen für Pellets, Zylinder und komplexe Komponenten.

Höhere „Grüne“ Dichte

CIP verdichtet Pulver effektiver als andere Kaltpressverfahren und erreicht im vorversinterten Zustand eine höhere Dichte, die als Gründichte bezeichnet wird. Dieses dichtere Teil nähert sich der maximalen Packungsdichte des Materials an und reduziert Hohlräume und innere Defekte.

Überlegene Formgebungsmöglichkeiten

Da der Druck durch eine Flüssigkeit ausgeübt wird, die sich an eine flexible Form anpasst, ist CIP nicht durch die Einschränkungen eines starren Gesenks begrenzt. Dies ermöglicht die erfolgreiche Pressung von:

- Komplexen und unregelmäßigen Formen, die aus einem starren Gesenk nicht auszustoßen wären.

- Teilen mit einem hohen Seitenverhältnis, wie langen, dünnen Stäben oder Rohren, die unter uniaxialem Druck wahrscheinlich brechen würden.

Vorhersagbares Sintern und Endfestigkeit

Die gleichmäßige Gründichte ist der Schlüssel zu vorhersagbaren Endergebnissen. Ein Teil mit gleichmäßiger Dichte schrumpft während des Sinterprozesses gleichmäßig und vorhersehbar.

Dies vermeidet Verzug, Rissbildung und innere Spannungen, die auftreten können, wenn ein Teil mit Dichtegradienten erhitzt wird. Das Endergebnis ist eine Komponente mit höherer, zuverlässigerer Materialfestigkeit.

Verbesserte „Grüne“ Festigkeit für die Handhabung

Das dichte und gleichmäßig verdichtete „grüne“ Teil ist deutlich robuster. Diese erhöhte Grüne Festigkeit reduziert das Risiko von Brüchen bei der Handhabung, dem Laden und dem Transport, bevor das Teil durch Sintern vollständig gehärtet ist.

Abwägungen verstehen

Obwohl CIP leistungsstark ist, ist es nicht die universelle Lösung für jede Anwendung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Werkzeuge und Formen

Die flexiblen Elastomerformen sind Verbrauchsmaterialien. Sie verschleißen mit der Zeit und können wiederkehrende Kosten verursachen, im Gegensatz zu den gehärteten Stahlformen einer herkömmlichen Presse, die eine sehr lange Lebensdauer haben.

Zykluszeit und Durchsatz

Der Vorgang des Ladens der Form, des Verschließens der Kammer, des Unter-Druck-Setzens, des Druckablassens und des Entladens kann langsamer sein als der schnelle Stanzvorgang einer automatisierten mechanischen Presse. Bei extrem hohen Produktionsvolumen für einfache Formen (wie einfache Tabletten) können andere Methoden schneller sein.

Prozessvarianten: Nass- vs. Trockenbeutelverfahren

Die Geschwindigkeitsbegrenzung kann durch die Wahl der CIP-Methode gemildert werden.

- Nassbeutel-CIP (Wet Bag CIP): Die Form wird für jeden Zyklus physisch in die Druckflüssigkeit getaucht. Dies bietet maximale Flexibilität für verschiedene Formen und ist ideal für F&E oder Kleinserienfertigung.

- Trockenbeutel-CIP (Dry Bag CIP): Die flexible Form ist direkt in die Druckkammer integriert. Das Pulver wird direkt hineingefüllt, wodurch der Prozess schneller und besser für automatisierte Fertigung mit höherem Volumen standardisierter Formen geeignet ist.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, ob CIP die optimale Wahl gegenüber anderen Konsolidierungsmethoden ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchste gleichmäßige Dichte und Endmaterialfestigkeit zu erreichen: CIP ist aufgrund seiner isostatischen Druckanwendung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien oder Teile mit hohem Seitenverhältnis liegt: Die flexible Formgebung von CIP bietet Möglichkeiten, mit denen starre Gesenke nicht mithalten können.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung großer Teile liegt: CIP macht den Bedarf an massiven, teuren mechanischen Pressen und Gesenksätzen überflüssig.

- Wenn Ihr Hauptaugenmerk auf der extrem hohen Volumenproduktion sehr einfacher Formen liegt: Sie müssen die Dichtevorteile von CIP gegen die potenziell schnelleren Zykluszeiten einer dedizierten uniaxialen Presse abwägen.

Letztendlich ist die Wahl des kaltisostatischen Pressens eine Investition in Teilequalität, Gleichmäßigkeit und geometrische Freiheit.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Dichte | Eliminiert Dichtegradienten und innere Spannungen für eine gleichmäßige Verdichtung. |

| Hohe Gründichte | Ermöglicht dichtere vorversinterte Teile, wodurch Hohlräume und Defekte reduziert werden. |

| Formflexibilität | Verarbeitet komplexe, unregelmäßige Formen und solche mit hohem Seitenverhältnis problemlos. |

| Vorhersagbares Sintern | Gewährleistet eine gleichmäßige Schrumpfung und minimiert Verzug und Rissbildung. |

| Verbesserte Grüne Festigkeit | Bietet robuste Teile für eine sichere Handhabung vor dem eigentlichen Sintern. |

Bereit, Ihre Pelletproduktion mit kaltisostatischem Pressen zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich isostatischer Pressen, um präzise, gleichmäßige Ergebnisse für Ihre Laboranforderungen zu liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialfestigkeit und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Isostatische Laborpressformen für das isostatische Pressen

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz