Grundsätzlich bietet das Kaltisostatische Pressen (CIP) eine überlegene Teilequalität und geometrische Freiheit im Vergleich zum uniaxialen Matrizenpressen. Dies liegt daran, dass CIP den Druck über ein Fluid gleichmäßig aus allen Richtungen anwendet und somit die Wandreibung der Matrize sowie ungleichmäßige Kräfte eliminiert, die bei der einachsigen Kompression zu Defekten und Einschränkungen führen. Das Ergebnis ist ein vorverdichtetes („grünes“) Teil mit hochgleichmäßiger Dichte, größerer Festigkeit und der Fähigkeit, weitaus komplexere Formen zu erzeugen.

Während das uniaxialen Matrizenpressen effizient für einfache Massenteile ist, zeichnet sich das Kaltisostatische Pressen durch die Herstellung von Komponenten mit gleichmäßiger Dichte und komplexen Geometrien aus. Diese Gleichmäßigkeit minimiert Defekte wie Rissbildung und Verzug, was CIP zur besseren Wahl für anspruchsvolle Anwendungen macht, bei denen die Materialintegrität von größter Bedeutung ist.

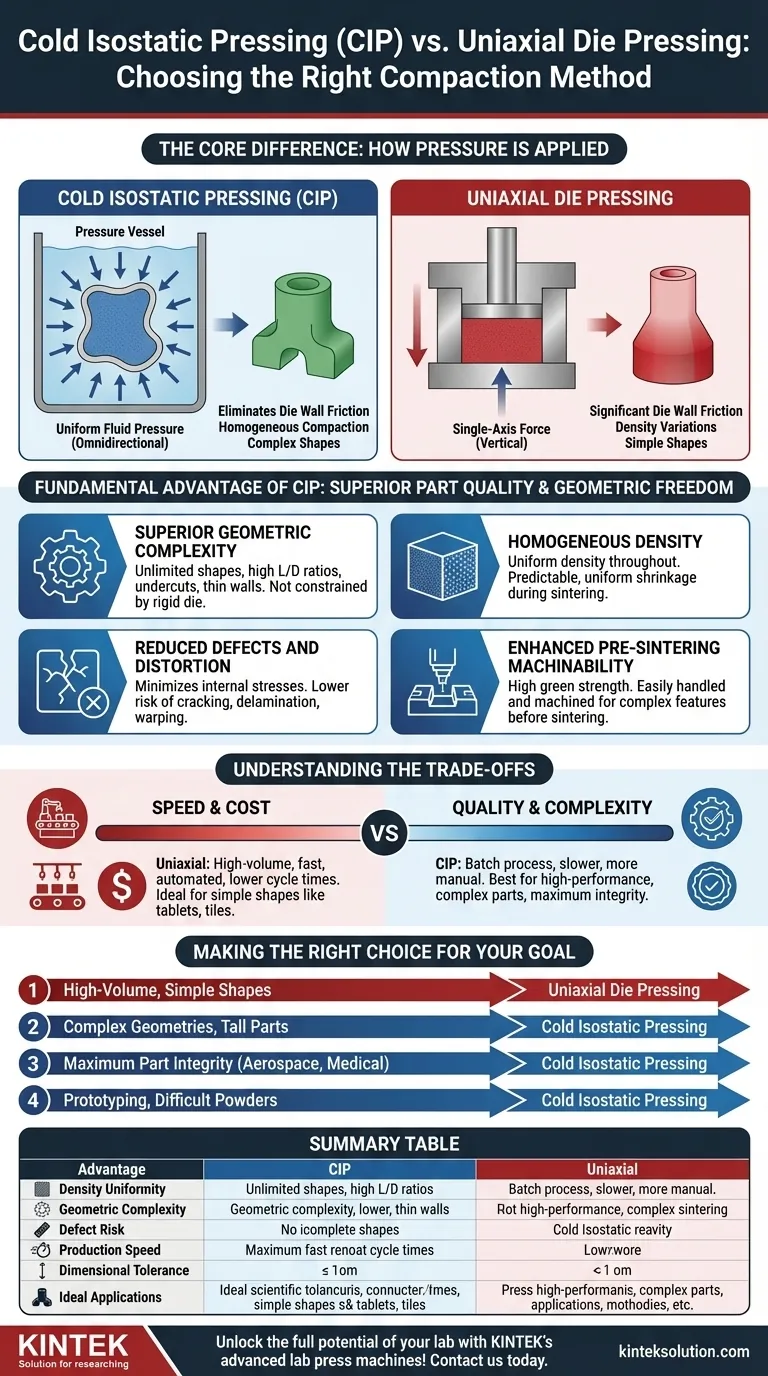

Der Kernunterschied: Wie der Druck ausgeübt wird

Die Vorteile von CIP sind ein direktes Ergebnis seiner einzigartigen Methode der Druckerzeugung. Das Verständnis dieses mechanischen Unterschieds ist der Schlüssel zur Auswahl des richtigen Verfahrens.

Uniaxiales Pressen: Eine Kraft entlang einer Achse

Beim uniaxialen Pressen oder Matrizenpressen wird eine starre Metallmatrize und ein oder mehrere Stempel verwendet, um Pulver zu verdichten. Die Kraft wird entlang einer einzigen vertikalen Achse ausgeübt, ähnlich wie bei einem Kolben.

Diese Methode erzeugt erhebliche Reibung zwischen den Pulverpartikeln und der starren Matrizenwand. Diese Reibung verhindert, dass der Druck gleichmäßig durch die gesamte Komponente übertragen wird, was zu erheblichen Dichteschwankungen führt.

Kaltisostatisches Pressen: Gleichmäßiger Fluiddruck

Beim CIP wird das Pulver in eine flexible, versiegelte Form gebracht, die dann in einen mit Fluid gefüllten Druckbehälter getaucht wird. Das Fluid wird unter Druck gesetzt und übt gleichzeitig eine gleiche Kraft auf jede Oberfläche der Form aus.

Dieser isostatische Druck eliminiert die Wandreibung der Matrize vollständig. Das Ergebnis ist eine viel gleichmäßigere und homogenere Verdichtung des Pulvers aus allen Richtungen.

Wesentliche Vorteile des Kaltisostatischen Pressens

Dieser fundamentale Unterschied in der Druckanwendung verleiht CIP mehrere deutliche Vorteile gegenüber dem uniaxialen Pressen, insbesondere bei Hochleistungskomponenten.

Überlegene geometrische Komplexität

Da der Druck gleichmäßig ausgeübt wird, ist CIP nicht durch die Form des Teils eingeschränkt. Es können Komponenten hergestellt werden, die mit uniaxialen Methoden unmöglich wären.

Dies umfasst Teile mit hohen Längen-zu-Durchmesser-Verhältnissen, Hinterschneidungen, dünnen Wänden oder anderen komplizierten Merkmalen, die bei einer starren Matrize zu Rissbildung oder ungleichmäßiger Verdichtung führen würden.

Homogene Dichte

Der wichtigste Vorteil von CIP ist die gleichmäßige Dichte, die es im gesamten Teil erreicht. Durch die Eliminierung der Wandreibung der Matrize vermeidet CIP die Zonen geringer Dichte, die bei uniaxial gepressten Teilen üblich sind.

Diese Homogenität ist entscheidend, da sie während der abschließenden Sinterphase (Brennen) zu einem vorhersagbaren und gleichmäßigen Schrumpfen führt.

Reduzierte Defekte und Verzerrungen

Die Dichtegefälle, die durch uniaxialen Pressen entstehen, sind eine Hauptursache für Ausfälle. Diese inneren Spannungspunkte können während der Handhabung oder des Sinterns zu Rissbildung, Delamination und Verzug führen.

Die gleichmäßige Dichte von CIP minimiert diese inneren Spannungen und liefert ein robustes grünes Teil mit einem deutlich geringeren Defektrisiko.

Verbesserte Bearbeitbarkeit vor dem Sintern

Die hohe, gleichmäßige Dichte eines CIP-gepressten Teils verleiht ihm eine ausgezeichnete „Grünfestigkeit“. Das bedeutet, dass die ungebrannte Komponente stark genug ist, um leicht gehandhabt und bearbeitet zu werden.

Dies ermöglicht die Erstellung noch komplexerer Merkmale, wie Gewinde oder feine Details, bevor das Teil durch Sintern gehärtet wird, was erhebliche Kosten- und Zeitersparnisse bedeuten kann.

Die Abwägungen verstehen

CIP ist nicht für jede Anwendung die überlegene Wahl. Seine Qualitätsvorteile gehen mit Einbußen bei Geschwindigkeit und Kosten einher, die das uniaxiale Pressen für bestimmte Szenarien besser geeignet machen.

Produktionsgeschwindigkeit und Volumen

Das uniaxiale Pressen ist ein schneller, hochautomatisierter Prozess. Es eignet sich hervorragend für die Massenproduktion einfacher, wiederholbarer Formen wie Keramikfliesen, Buchsen oder pharmazeutische Tabletten.

CIP ist ein Chargenprozess, der mehr manuelle Handhabung (Beladen und Entladen der Form) erfordert, was zu längeren Zykluszeiten und einem geringeren Gesamtdurchsatz führt.

Werkzeug und Maßtoleranz

Eine starre Stahlmatrize in einer uniaxialen Presse bietet eine ausgezeichnete Maßhaltigkeit für einfache Teile. Die Endabmessungen werden eng von der Matrize selbst kontrolliert.

Obwohl die flexiblen Formen für CIP oft kostengünstiger sind als gehärtete Stahlmatrizen, sind die resultierenden Teile aus der Form heraus nicht so maßhaltig. Sie erfordern oft eine sekundäre Bearbeitung, um die Endtoleranzen zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Verdichtungsmethode erfordert, dass Sie die Prozessfähigkeiten an Ihrem Hauptziel für die Komponente ausrichten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen liegt (wie Tabletten oder einfache Zylinder): Das uniaxiale Matrizenpressen ist die wirtschaftlichere und schnellere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien oder hoher, dünner Teile liegt: Kaltisostatisches Pressen ist die einzig gangbare Methode, um die Form ohne Defekte zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Teileintegrität und Leistung liegt (z. B. Luft- und Raumfahrt oder Medizin): Kaltisostatisches Pressen ist aufgrund seiner gleichmäßigen Dichte und Freiheit von inneren Spannungen überlegen.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder der Verarbeitung schwer zu verdichtender Pulver liegt: Die Flexibilität und der sanfte, gleichmäßige Druck von CIP machen es zu einer idealen Wahl.

Indem Sie den grundlegenden Unterschied in der Druckausübung verstehen, können Sie zuversichtlich die Verdichtungsmethode auswählen, die Ihren spezifischen geometrischen, Qualitäts- und Produktionsanforderungen entspricht.

Zusammenfassungstabelle:

| Vorteil | Kaltisostatisches Pressen (CIP) | Uniaxiales Matrizenpressen |

|---|---|---|

| Dichtegleichmäßigkeit | Hoch und gleichmäßig im gesamten Teil | Variabel, mit Dichtegradienten |

| Geometrische Komplexität | Hoch; geeignet für komplexe Formen, dünne Wände und Hinterschneidungen | Begrenzt auf einfache, achsensymmetrische Formen |

| Defektrisiko | Gering; minimiert Rissbildung und Verzug | Höher aufgrund von Reibung und ungleichmäßigem Druck |

| Produktionsgeschwindigkeit | Langsamer, Chargenprozess | Schneller, Massenproduktion durch Automatisierung |

| Maßtoleranz | Geringer außerhalb der Form, kann Bearbeitung erfordern | Höher, eng durch Matrize kontrolliert |

| Ideale Anwendungen | Prototyping, Luft- und Raumfahrt, Medizin, komplexe Teile | Großvolumige einfache Teile wie Tabletten oder Fliesen |

Schöpfen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Laborpressen von KINTEK aus! Ob Sie eine automatische Laborpresse, eine isostatische Presse oder eine beheizte Laborpresse benötigen, unsere Lösungen liefern eine präzise Verdichtung für überlegene Teilequalität und komplexe Geometrien. Wir beliefern Labore in Branchen wie Luft- und Raumfahrt und Medizin und helfen Ihnen, eine gleichmäßige Dichte zu erreichen und Defekte effizient zu reduzieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Materialverarbeitung verbessern und Ihre spezifischen Anforderungen erfüllen kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen

- Was sind die Merkmale des Trockenbeutel-Kaltisostatischen Pressverfahrens? Beherrschen Sie die Hochgeschwindigkeits-Massenproduktion