Das Verfahren des kaltisostatischen Pressens mit nassen Säcken (CIP) wird eine mit Pulver gefüllte, versiegelte, flexible Form vollständig in einen mit Flüssigkeit gefüllten Druckbehälter getaucht.Eine externe Pumpe setzt dann die Flüssigkeit unter Druck, die diesen Druck gleichmäßig auf alle Oberflächen der Form überträgt.Durch diese gleichmäßige, allseitige Kompression wird das lose Pulver zu einem festen, hochdichten Teil verdichtet, das als "grüner" Pressling bekannt ist.

Das Kernprinzip des CIP-Verfahrens mit nassen Beuteln besteht darin, dass die Flüssigkeit direkt eingetaucht wird, um einen vollkommen gleichmäßigen Druck auszuüben.Dies macht es zu einem langsameren, bedächtigeren Verfahren als andere Methoden, aber es ist unübertroffen, wenn es darum geht, große, komplexe Teile oder Prototypen mit überragender Dichte und struktureller Integrität herzustellen.

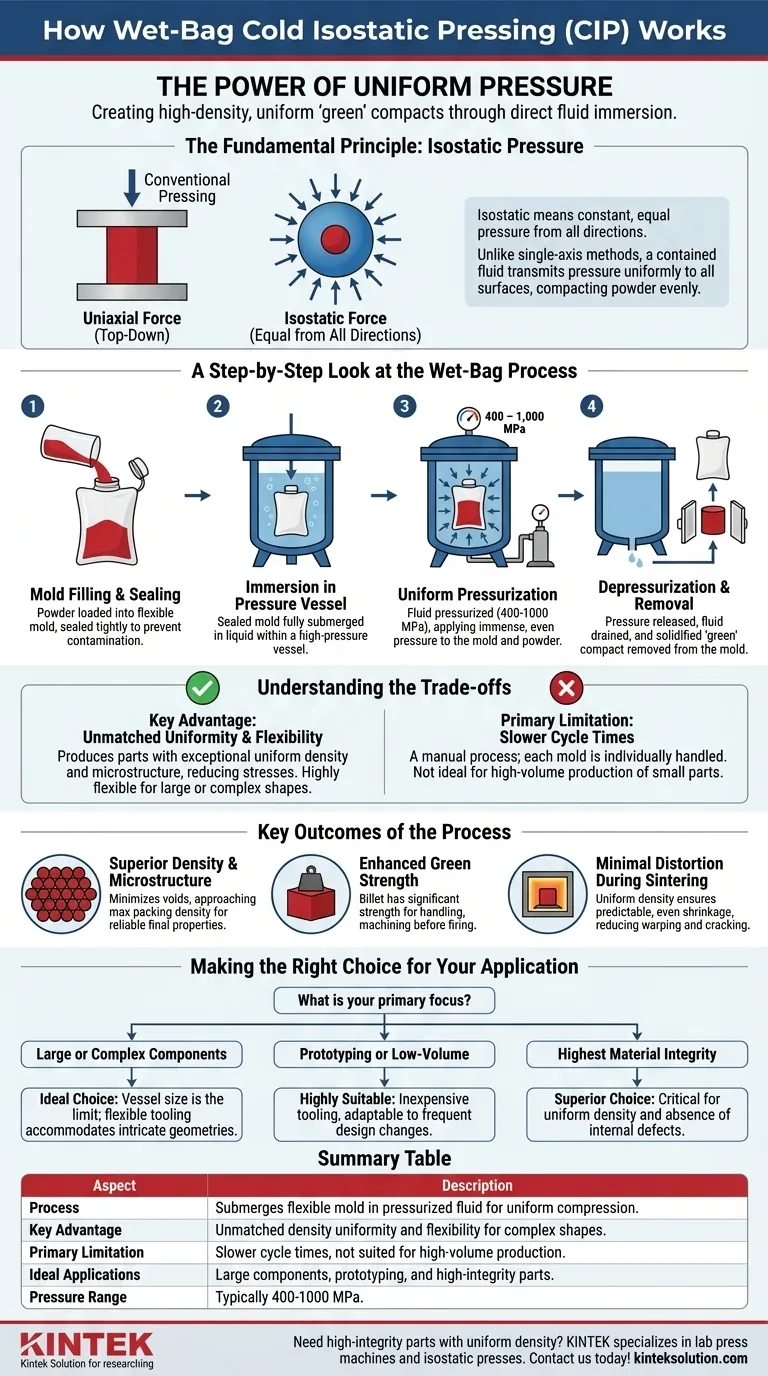

Das grundlegende Prinzip: Isostatischer Druck

Was \"Isostatisch\"Bedeutet

Der Begriff isostatisch bezieht sich auf einen Zustand mit konstantem, gleichem Druck aus allen Richtungen.

Im Gegensatz zum herkömmlichen Pressen, bei dem die Kraft entlang einer einzigen Achse (von oben nach unten) aufgebracht wird, wird beim isostatischen Pressen ein flüssiges Medium - in der Regel Wasser oder Öl - zur Druckübertragung verwendet.Da eine enthaltene Flüssigkeit auf alle Oberflächen, die sie berührt, den gleichen Druck ausübt, wird die mit Pulver gefüllte Form aus jedem Winkel gleichmäßig gepresst.

Das Ziel: Vom losen Pulver zum festen Knüppel

Das Hauptziel des CIP ist die Umwandlung eines losen Pulvers in eine feste, homogene Masse, die oft als Knüppel oder grüner Teil .

Dieses verdichtete Teil hat genug "grüne Stärke", um gehandhabt, bearbeitet oder zum nächsten Fertigungsschritt transportiert zu werden, der in der Regel das Sintern (Brennen in einem Ofen) ist, um das endgültige, vollständig dichte Bauteil herzustellen.

Ein schrittweiser Blick auf das Wet-Bag-Verfahren

Der Name "Wet-Bag" kommt von der Tatsache, dass das Werkzeug (die flexible Form oder der "Beutel") nass wird, indem es direkt in die Druckflüssigkeit getaucht wird.

Schritt 1: Befüllen und Versiegeln der Form

Zunächst wird das pulverförmige Material sorgfältig in eine flexible Form gefüllt, die in der Regel aus einem Elastomer wie Gummi oder Polyurethan besteht.Diese Form gibt die endgültige Form des Bauteils vor.Anschließend wird die Form dicht verschlossen, um zu verhindern, dass die Druckflüssigkeit das Pulver verunreinigt.

Schritt 2: Eintauchen in den Druckbehälter

Die versiegelte, gefüllte Form wird in einen Hochdruckbehälter gestellt.Der Behälter wird dann mit der Arbeitsflüssigkeit gefüllt, wobei die Form vollständig untergetaucht wird.

Schritt 3: Gleichmäßige Druckbeaufschlagung

Eine externe Hochdruckpumpe erhöht den Druck der Flüssigkeit im Inneren des Behälters, oft auf Werte zwischen 400 und 1.000 MPa.Dieser enorme Druck wird gleichmäßig über die gesamte Außenfläche der flexiblen Form ausgeübt.Die Form überträgt diesen Druck direkt auf das Pulver im Inneren, komprimiert es und beseitigt Hohlräume und Lufteinschlüsse.

Schritt 4: Druckentlastung und Entnahme

Sobald die gewünschte Dichte erreicht ist, wird der Druck abgelassen und die Arbeitsflüssigkeit abgelassen.Die Form mit dem frisch verfestigten Teil wird dann aus dem Behälter entfernt.Nach dem Entsiegeln wird das kompaktierte Grünteil entnommen und ist bereit für die weitere Verarbeitung.

Die Kompromisse des Wet-Bag-CIP verstehen

Kein Herstellungsprozess ist ohne Kompromisse.Das Verständnis der Kompromisse bei der CIP mit Nassbeuteln ist entscheidend für die Entscheidung, ob es die richtige Wahl für Ihre Anwendung ist.

Der Hauptvorteil:Unerreichte Gleichmäßigkeit und Flexibilität

Da der Druck von allen Seiten ausgeübt wird, hat das entstehende Teil eine außergewöhnlich gleichmäßige Dichte und Gefüge .Dadurch werden die inneren Spannungen und das Risiko von Verformungen oder Rissen während des Brennvorgangs erheblich reduziert.Das Verfahren ist außerdem sehr flexibel und ermöglicht die Herstellung sehr großer oder kompliziert geformter Bauteile, die mit anderen Verfahren nur schwer oder gar nicht herzustellen sind.

Die wichtigste Einschränkung:Langsamere Zykluszeiten

Das Wet-Bag-Verfahren ist von Natur aus manuell.Jede Form muss einzeln befüllt, versiegelt, in den Behälter geladen, entladen und geöffnet werden.Dadurch werden die Zykluszeiten im Vergleich zu automatisierten Verfahren wie dem CIP-Verfahren mit Trockenbeuteln oder dem einachsigen Pressen wesentlich länger.Es ist daher nicht ideal für die Großserienproduktion kleiner, einfacher Teile.

Wichtigste Ergebnisse des Prozesses

Die Einzigartigkeit des CIP-Verfahrens mit nassen Säcken führt zu deutlichen Vorteilen im Endprodukt.

Hervorragende Dichte und Mikrostruktur

Durch die effektivere Beseitigung von Hohlräumen als beim einachsigen Pressen entstehen beim CIP Grünteile, die nahe an der maximalen Packungsdichte des Pulvers liegen.Diese Gleichmäßigkeit ist entscheidend für das Erreichen vorhersehbarer und zuverlässiger Eigenschaften des endgültigen Sintermaterials.

Verbesserte Grünfestigkeit

Der gepresste Knüppel ist eine feste Masse mit erheblicher Festigkeit, bevor er überhaupt gebrannt wird.Dadurch kann er gehandhabt, transportiert und sogar einer leichten Bearbeitung unterzogen werden, ohne zu brechen oder zu zerbröckeln.

Minimale Verformung während des Sinterns

Da die Dichte im gesamten Teil gleichmäßig ist, schrumpft es während der letzten Sinterphase vorhersehbar und gleichmäßig.Dadurch werden Verformungen, Verwerfungen und Risse minimiert, die bei weniger gleichmäßig verdichteten Teilen auftreten.

Die richtige Wahl für Ihre Anwendung

Nutzen Sie die folgenden Richtlinien, um festzustellen, ob Wet-Bag-CIP mit den Zielen Ihres Projekts übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder komplexer Komponenten liegt: Wet-bag CIP ist ideal, da die Behältergröße die Hauptbegrenzung darstellt und die flexiblen Werkzeuge auch komplizierte Geometrien aufnehmen können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Prototypen oder Kleinserien liegt: Diese Methode ist sehr gut geeignet, da die Werkzeuge relativ kostengünstig sind und das Verfahren an häufige Designänderungen angepasst werden kann.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Materialintegrität zu erreichen: Wet-bag CIP ist die beste Wahl für kritische Anwendungen, bei denen eine gleichmäßige Dichte und das Fehlen von inneren Defekten nicht verhandelbar sind.

Wenn Sie die Prinzipien und Kompromisse verstehen, können Sie das Wet-Bag-CIP nutzen, um Komponenten mit hoher Integrität zu produzieren, die mit anderen Verdichtungsmethoden unmöglich zu erzeugen sind.

Zusammenfassende Tabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Eintauchen der flexiblen Form in eine unter Druck stehende Flüssigkeit für eine gleichmäßige Kompression |

| Hauptvorteil | Unerreichte Gleichmäßigkeit der Dichte und Flexibilität bei komplexen Formen |

| Primäre Einschränkung | Langsamere Zykluszeiten, nicht geeignet für die Produktion großer Mengen |

| Ideale Anwendungen | Große Komponenten, Prototyping und hochintegrierte Teile |

| Druckbereich | Typischerweise 400-1000 MPa |

Sie benötigen hochintegrierte Teile mit gleichmäßiger Dichte? KINTEK hat sich auf Laborpressen spezialisiert, darunter automatische Laborpressen, isostatische Pressen und beheizte Laborpressen, die auf die Bedürfnisse von Laboren zugeschnitten sind.Unsere Lösungen gewährleisten eine hervorragende Verdichtung für große, komplexe oder Prototyp-Bauteile. Kontaktieren Sie uns noch heute um zu besprechen, wie unser Fachwissen Ihren Herstellungsprozess verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen