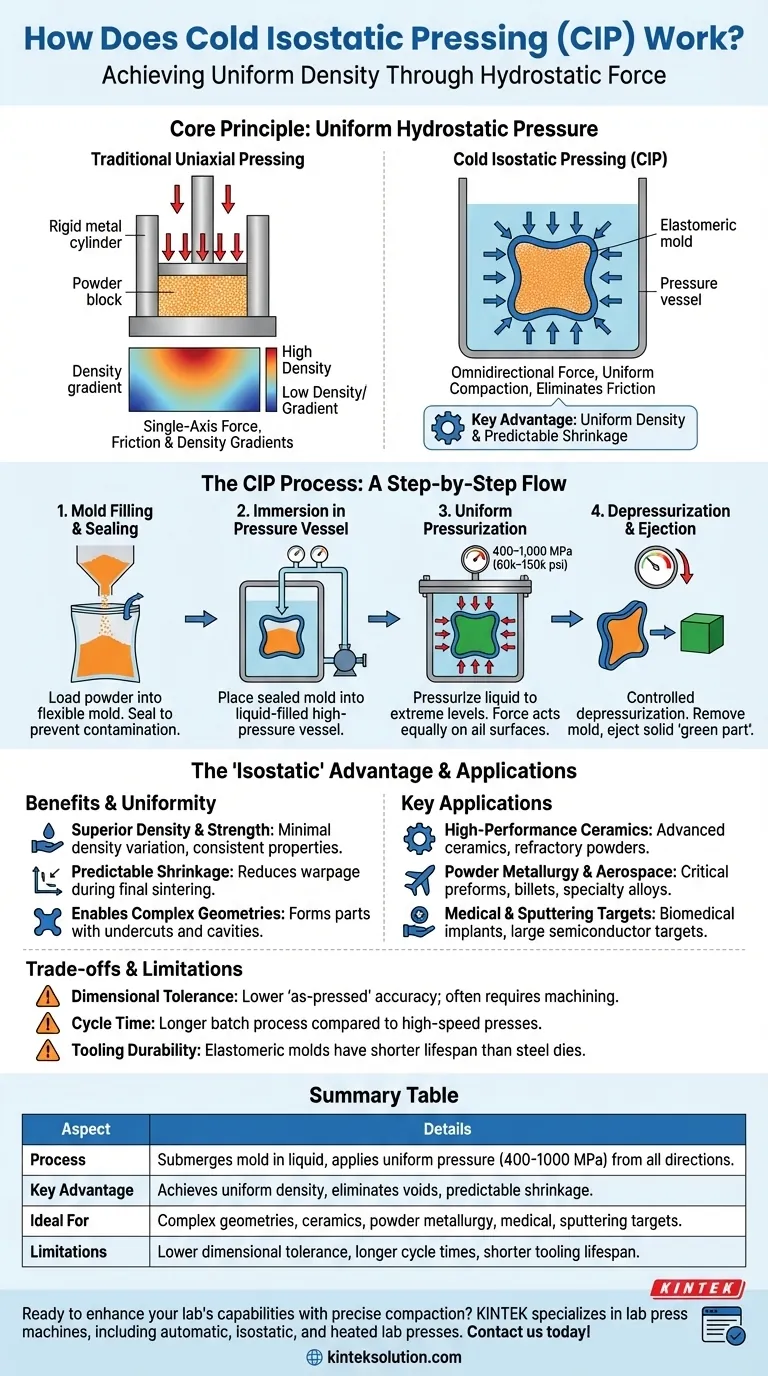

Im Kern funktioniert das kaltisostatische Pressen (CIP, Cold Isostatic Pressing) dadurch, dass eine mit Pulver gefüllte, flexible Form in eine Kammer mit Flüssigkeit eingetaucht und aus allen Richtungen ein immenser, gleichmäßiger Druck ausgeübt wird. Diese hydrostatische Kraft verdichtet das Pulver zu einem festen Objekt, das als „Grünling“ bekannt ist und eine außergewöhnlich gleichmäßige Dichte aufweist. Im Gegensatz zum herkömmlichen Pressen, bei dem die Kraft entlang einer einzigen Achse ausgeübt wird, stellt CIP sicher, dass jede Oberfläche des Teils gleichermaßen verdichtet wird.

Der grundlegende Vorteil des kaltisostatischen Pressens liegt nicht nur in der Verdichtung, sondern in der Erzielung einer gleichmäßigen Dichte im gesamten Bauteil, unabhängig von dessen Komplexität. Dies löst das kritische Problem inkonsistenter Materialeigenschaften und unvorhersehbarer Schwindung während des abschließenden Sinterns, das andere Pressverfahren plagt.

Der CIP-Prozess: Eine schrittweise Aufschlüsselung

Der CIP-Prozess ist ein methodischer Zyklus, der entwickelt wurde, um loses Pulver in ein zusammenhängendes, handhabbares Bauteil umzuwandeln, das für nachfolgende Fertigungsschritte wie das Sintern bereit ist.

Schritt 1: Formenfüllung und Abdichtung

Zuerst wird das pulverförmige Material, typischerweise eine Keramik oder ein Metall, sorgfältig in eine flexible, elastomere Form gefüllt. Diese Form ist im Wesentlichen ein haltbarer, präzise geformter Beutel aus Materialien wie Gummi oder Polyurethan, der die Geometrie des Teils definiert. Die Form wird dann hermetisch versiegelt, um zu verhindern, dass das Druckmedium das Pulver kontaminiert.

Schritt 2: Eintauchen in den Druckbehälter

Die versiegelte Form wird in die Kammer eines Hochdruckbehälters gegeben. Diese Kammer wird mit einem flüssigen Medium gefüllt, meist Wasser oder ein Spezialöl, das als Druckübertragungsmedium dient.

Schritt 3: Gleichmäßige Druckbeaufschlagung

Der Behälter wird versiegelt, und Pumpen erhöhen den Druck der Flüssigkeit auf extreme Werte, typischerweise zwischen 400 und 1.000 MPa (60.000 bis 150.000 psi). Da der Druck von einer Flüssigkeit ausgeübt wird, wirkt er mit gleicher Kraft auf jeden Punkt der Oberfläche der Form – dies ist das „isostatische“ Prinzip. Dieser intensive, gleichmäßige Druck konsolidiert die losen Pulverpartikel, eliminiert Hohlräume und erhöht die Materialdichte dramatisch.

Schritt 4: Druckentlastung und Entnahme

Nachdem der Spitzendruck für eine festgelegte Zeit gehalten wurde, wird der Druck langsam und vorsichtig abgelassen. Eine kontrollierte Druckentlastungsrate ist entscheidend, um die Bildung von Defekten oder Rissen im neu verdichteten Teil zu verhindern. Sobald der Umgebungsdruck erreicht ist, wird die Form aus dem Behälter genommen, geöffnet und der feste „Grünling“ entnommen.

Der „Isostatische“ Vorteil: Warum gleichmäßiger Druck wichtig ist

Der wahre Wert von CIP liegt darin, wie es die inhärenten Fehler traditioneller Verdichtungsverfahren löst.

Überwindung der Grenzen des uniaxialen Pressens

Stellen Sie sich vor, Sie pressen Sand in einem starren Zylinder mit einem einzigen Stempel. Der Sand direkt unter dem Stempel wird stark verdichtet, aber die Reibung an den Zylinderwänden verhindert, dass dieser Druck die unteren Ecken erreicht. Dies erzeugt erhebliche Dichtegradienten.

CIP ist anders. Es ist wie das Zusammendrücken eines Wasserballons – der Druck wird perfekt und gleichmäßig auf die gesamte Oberfläche ausgeübt. Dies eliminiert das Problem der Wandreibung und stellt sicher, dass jeder Teil der Pulvermasse die gleiche Druckkraft erfährt.

Das Ergebnis: Überlegene Dichte und Festigkeit

Diese gleichmäßige Verdichtung führt zu einem „Grünling“ mit minimalen Dichteunterschieden von der Oberfläche zum Kern. Eine gleichmäßige Dichte führt zu einer vorhersehbaren und gleichmäßigen Schrumpfung während der abschließenden Hochtemperatursinterphase, wodurch Verzug und innere Spannungen reduziert werden. Das resultierende Endprodukt weist zuverlässigere und konsistentere mechanische Eigenschaften auf.

Ermöglichung komplexer Geometrien

Da der Druck durch eine Flüssigkeit übertragen wird, ist CIP nicht durch die lineare Bewegung eines Matrizensatzes eingeschränkt. Dies ermöglicht die Formung hochkomplexer Geometrien, einschließlich Teilen mit Hinterschneidungen, inneren Hohlräumen oder langen, dünnen Profilen, die mit herkömmlichem uniaxialem Pressen nicht herstellbar sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl CIP leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Seine Vorteile gehen mit bestimmten Kompromissen einher, die berücksichtigt werden müssen.

Maßtoleranz

Aufgrund der flexiblen Natur der Formen ist die maßhaltige Genauigkeit eines CIP-Teils im „gepressten“ Zustand im Allgemeinen geringer als die, die mit starren Stahlinstrumenten beim Matrizenpressen erreicht wird. Teile erfordern oft eine Endbearbeitung, um enge Toleranzen zu erfüllen.

Zykluszeit

CIP ist typischerweise ein Chargenprozess. Die Zeit, die für das Laden, Druckbeaufschlagen, Druckentlasten und Entladen des Behälters benötigt wird, macht seine Zykluszeit erheblich länger als bei automatisierten, Hochgeschwindigkeits-Mechanik- oder Hydraulikpressen.

Werkzeugbeständigkeit

Obwohl die Herstellung für Prototypen oder Kleinserien kostengünstiger ist, unterliegen die elastomeren Formen einem Verschleiß und haben eine kürzere Lebensdauer als die gehärteten Stahlabstiche, die beim herkömmlichen Pressen verwendet werden.

Wichtige Anwendungen und Materialien

CIP eignet sich hervorragend für die Herstellung von hochwertigen Komponenten, bei denen Materialintegrität und gleichmäßige Eigenschaften nicht verhandelbar sind.

Hochleistungskeramiken

Der Prozess ist ideal für die Konsolidierung von fortschrittlichen Keramiken und feuerfesten Pulvern. Diese harten, abrasiven Materialien sind schwer gleichmäßig mit anderen Methoden zu verdichten, was CIP für die Herstellung von hochreinen keramischen Bauteilen unerlässlich macht.

Pulvermetallurgie und Luft- und Raumfahrt

In der Pulvermetallurgie wird CIP zur Herstellung von Vorformlingen für kritische Luft- und Raumfahrt- sowie Automobilkomponenten verwendet. Es kann große Barren aus Speziallegierungen oder hochschmelzenden Metallen mit hoher Grünfestigkeit erzeugen, die vor dem Sintern leicht gehandhabt und bearbeitet werden können.

Medizinische Implantate und Sputtertargets

Die Fähigkeit, komplexe Formen mit gleichmäßiger Dichte zu erzeugen, macht CIP zu einer Schlüsseltechnologie für die Herstellung biomedizinischer Implantate. Es wird auch zur Herstellung großer, dichter keramischer Sputtertargets verwendet, die bei der Herstellung von Halbleitern und Flachbildschirmen zum Einsatz kommen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Verdichtungsmethode hängt vollständig von der Balance zwischen Komplexität, Volumen und Leistungsanforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion einfacher Formen liegt: Das herkömmliche Matrizenpressen ist wahrscheinlich kostengünstiger und schneller.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler, gleichmäßiger Dichte in einem komplexen oder großen Teil liegt: Das kaltisostatische Pressen ist die überlegene technische Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwer zu verdichtender hochschmelzender Metalle oder fortschrittlicher Keramiken liegt: CIP ist oft die einzig gangbare Methode, um einen hochwertigen Grünling zu erzielen.

Letztendlich ermöglicht Ihnen das kaltisostatische Pressen die Herstellung von Materialien mit einer strukturellen Gleichmäßigkeit, die andere Methoden einfach nicht erreichen können.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Taucht formgefülltes Pulver in Flüssigkeit ein, übt gleichmäßigen Druck (400–1000 MPa) aus allen Richtungen aus |

| Hauptvorteil | Erzielt gleichmäßige Dichte, eliminiert Hohlräume und gewährleistet vorhersagbare Schrumpfung beim Sintern |

| Ideal für | Komplexe Geometrien, Hochleistungskeramiken, Pulvermetallurgie, medizinische Implantate, Sputtertargets |

| Einschränkungen | Geringere Maßtoleranz, längere Zykluszeiten, kürzere Werkzeuglebensdauer im Vergleich zum uniaxialen Pressen |

Bereit, die Fähigkeiten Ihres Labors mit präziser Verdichtung zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die anspruchsvollen Anforderungen von Laboren zu erfüllen, die mit Keramiken, Metallen und fortschrittlichen Materialien arbeiten. Unsere Lösungen bieten gleichmäßige Dichte, verbesserte Materialintegrität und Unterstützung für komplexe Teilegeometrien – um zuverlässige Ergebnisse für Ihre Forschung und Produktion zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihre Prozesse optimieren und die Innovation in Ihren Projekten vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz