Im Kern verbessert das Kaltisostatische Pressen (CIP) die Materialnutzung, indem es gleichmäßigen, hohen Druck auf ein pulverförmiges Rohmaterial ausübt. Dieser Prozess verdichtet das Pulver zu einem hochdichten, festen "Grünling", der seiner endgültigen gewünschten Form bemerkenswert nahekommt – ein Zustand, der als endkonturnahes Formen bekannt ist.

Der Hauptbeitrag von CIP zur Materialeffizienz besteht nicht nur darin, Pulververluste während des Formens zu verhindern, sondern auch in seiner Fähigkeit, ein endkonturnahes Teil zu erzeugen. Dies reduziert drastisch die Materialmenge, die in nachfolgenden Schritten spanend bearbeitet werden muss, und spart erhebliche Kosten bei Rohmaterialien, Energie und Bearbeitungszeit.

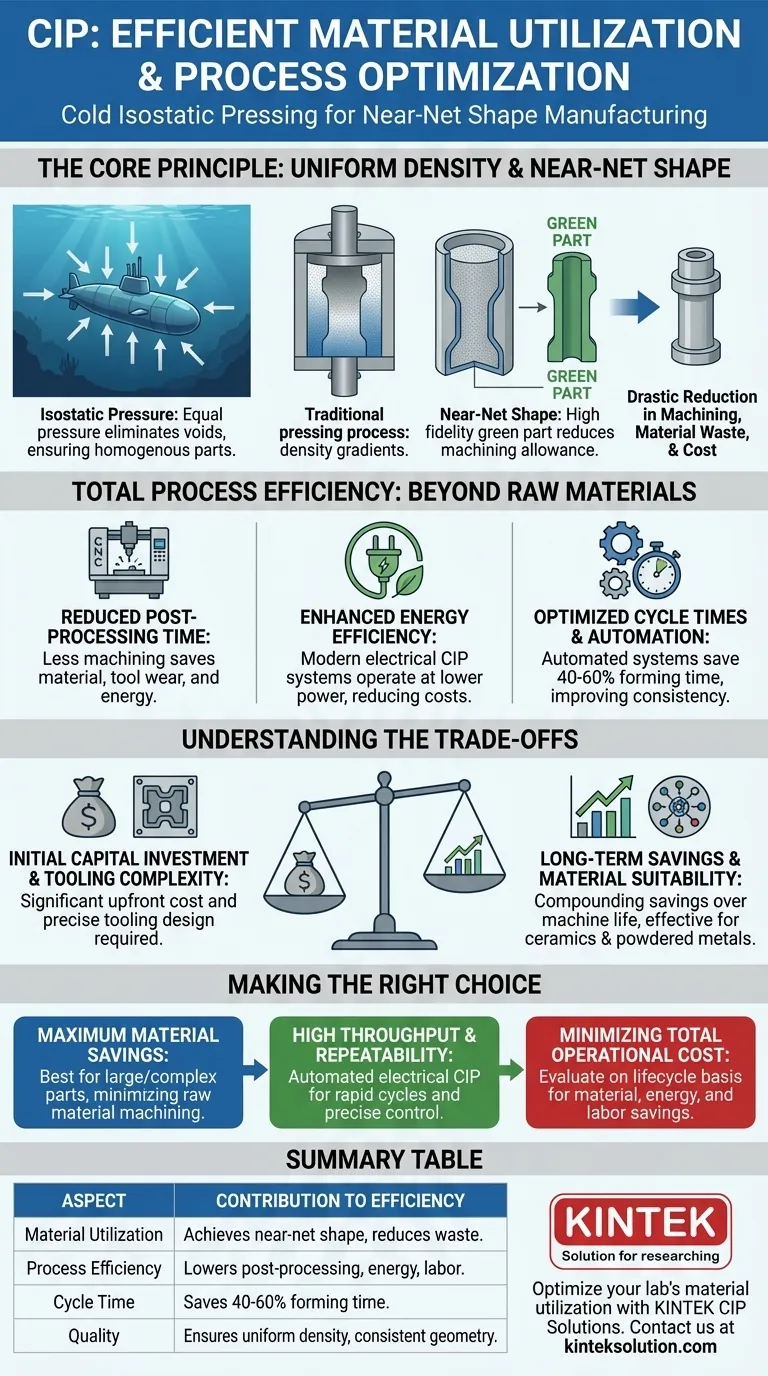

Das Kernprinzip: Gleichmäßige Dichte und endkonturnahe Form

Um die Effizienz von CIP zu verstehen, müssen Sie zunächst den grundlegenden Mechanismus verstehen. Im Gegensatz zum traditionellen Pressen, das Kraft aus einer oder zwei Richtungen ausübt, wendet CIP gleichzeitig gleichen Druck von allen Seiten an.

Wie isostatischer Druck funktioniert

Stellen Sie sich ein Objekt vor, das tief im Ozean versenkt ist; der Wasserdruck wirkt gleichmäßig von allen Seiten auf es ein. CIP repliziert dieses Prinzip, wobei typischerweise ein flüssiges Medium verwendet wird, um hohen Druck auf ein pulverförmiges Material zu übertragen, das in einer flexiblen Form gehalten wird.

Dieser gleichmäßige Druck eliminiert die internen Hohlräume und Dichtegradienten, die bei anderen Verdichtungsmethoden üblich sind. Das Ergebnis ist ein homogenes Teil mit gleichbleibender Dichte in seiner gesamten Struktur.

Erreichen einer endkonturnahen Form

Da die Verdichtung so gleichmäßig ist, schrumpft der Grünling vorhersagbar und behält seine komplexe Geometrie mit hoher Präzision bei. Das bedeutet, dass das Teil, das aus dem CIP-Prozess hervorgeht, seinen Endabmessungen bereits sehr nahe ist.

Der direkte Einfluss auf die Bearbeitungszugabe

Diese Fähigkeit zur endkonturnahen Formgebung ist der größte Einzelfaktor für die Materialeffizienz. Bei komplexen oder großen Bauteilen können Hersteller die "Bearbeitungszugabe" – das zusätzliche Material, das einem Rohling hinzugefügt wird, um sicherzustellen, dass er auf die endgültigen Spezifikationen bearbeitet werden kann – erheblich reduzieren. Weniger Bearbeitungszugabe bedeutet, dass weniger Rohmaterial gekauft wird, das dann zu Schrott wird.

Jenseits der Rohstoffe: Gesamte Prozesseffizienz

Während die Reduzierung von Materialabfällen ein Hauptvorteil ist, erstrecken sich die Effizienzgewinne durch moderne CIP-Systeme über den gesamten Herstellungsprozess und wirken sich auf Zeit, Energie und Arbeitskraft aus.

Reduzierte Nachbearbeitungszeit und -kosten

Ein Teil, das seiner endgültigen Form näher ist, erfordert weitaus weniger Zeit an einer CNC-Maschine oder Schleifmaschine. Dies spart nicht nur das Material, das zu Spänen geworden wäre, sondern reduziert auch den Werkzeugverschleiß, die Maschinenlaufzeit und den damit verbundenen Energieverbrauch.

Erhöhte Energieeffizienz

Moderne Systeme, insbesondere elektrische CIP-Einheiten, sind für einen geringeren Stromverbrauch im Vergleich zu älteren oder alternativen Technologien ausgelegt. Sie arbeiten mit einer geringeren Leistungskapazität, wodurch die Stromkosten direkt gesenkt und ein kleinerer ökologischer Fußabdruck erzielt werden.

Optimierte Zykluszeiten und Automatisierung

Fortschrittliche elektrische CIP-Systeme automatisieren den gesamten Presszyklus. Diese präzise, softwaregesteuerte Steuerung ermöglicht einen schnellen Druckaufbau und mehrstufige Druckprofile, die 40 % bis 60 % der Umformzeit im Vergleich zu manuellen CIP-Prozessen einsparen können.

Diese Automatisierung reduziert auch den Bedarf an manueller Arbeit und minimiert das Risiko einer Kontamination durch das Druckmedium, wodurch die Prozesskonsistenz und die Qualität des Endteils verbessert werden.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Überlegungen. Eine vollständige Analyse erfordert die Anerkennung der potenziellen Herausforderungen und Einschränkungen bei der Implementierung von CIP.

Anfängliche Kapitalinvestition

CIP-Anlagen, insbesondere hochautomatisierte Systeme, stellen eine erhebliche anfängliche Kapitalinvestition dar. Diese Kosten müssen gegen die langfristigen, kumulierten Einsparungen bei Materialien, Arbeitskraft und Energie über die Lebensdauer der Maschine abgewogen werden.

Komplexität der Werkzeuge

Das Design der flexiblen Formen oder "Beutel" ist entscheidend für den Erfolg des CIP-Prozesses. Das Erreichen einer präzisen endkonturnahen Form hängt von fachmännisch konstruierten Werkzeugen ab, die die spezifischen Verdichtungs- und Schrumpfmerkmale des Pulvers berücksichtigen.

Materialeignung

CIP ist außergewöhnlich effektiv für eine Vielzahl von Materialien, hauptsächlich Keramiken und Pulvermetalle. Es ist jedoch keine Universallösung für alle Fertigungsanwendungen. Das Material muss in Pulverform vorliegen, das gut auf die Verdichtung unter Druck anspricht.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung von CIP ist eine strategische Entscheidung, die mit Ihren spezifischen Produktionsprioritäten übereinstimmen sollte.

- Wenn Ihr Hauptaugenmerk auf maximalen Materialeinsparungen bei großen oder komplexen Teilen liegt: CIP ist eine hervorragende Wahl, da seine Fähigkeit zur endkonturnahen Formgebung das Volumen des teuren Rohmaterials, das spanend bearbeitet wird, direkt minimiert.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Prozesswiederholbarkeit liegt: Ein automatisiertes elektrisches CIP-System bietet überlegene Leistung durch seine schnellen Zykluszeiten und die präzise, softwaregesteuerte Steuerung der Druckparameter.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der gesamten Betriebskosten (Material, Energie und Arbeitskraft) liegt: CIP sollte auf einer Gesamtlebenszyklusbasis bewertet werden, da die erheblichen Reduzierungen von Materialabfällen und Nachbearbeitung oft eine überzeugende Rendite der Anfangsinvestition bieten.

Letztendlich ist die Implementierung von CIP eine Entscheidung, in einen effizienteren und präziseren Fertigungswertstrom zu investieren, der über die einfache Formgebung hinausgeht und eine ganzheitliche Prozessoptimierung anstrebt.

Übersichtstabelle:

| Aspekt | Beitrag zur Effizienz |

|---|---|

| Materialnutzung | Erreicht endkonturnahe Form, reduziert Rohmaterialabfall und Bearbeitungszugabe |

| Prozesseffizienz | Senkt Nachbearbeitungszeit, Energieverbrauch und Arbeitsaufwand durch Automatisierung |

| Zykluszeit | Spart 40-60 % der Umformzeit mit fortschrittlichen elektrischen CIP-Systemen |

| Qualität | Gewährleistet gleichmäßige Dichte und konsistente Teilgeometrie für bessere Leistung |

Bereit, die Materialnutzung in Ihrem Labor zu optimieren und Kosten zu senken? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die Effizienz in Laboren zu steigern. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere CIP-Lösungen Ihnen Zeit, Energie und Material sparen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen