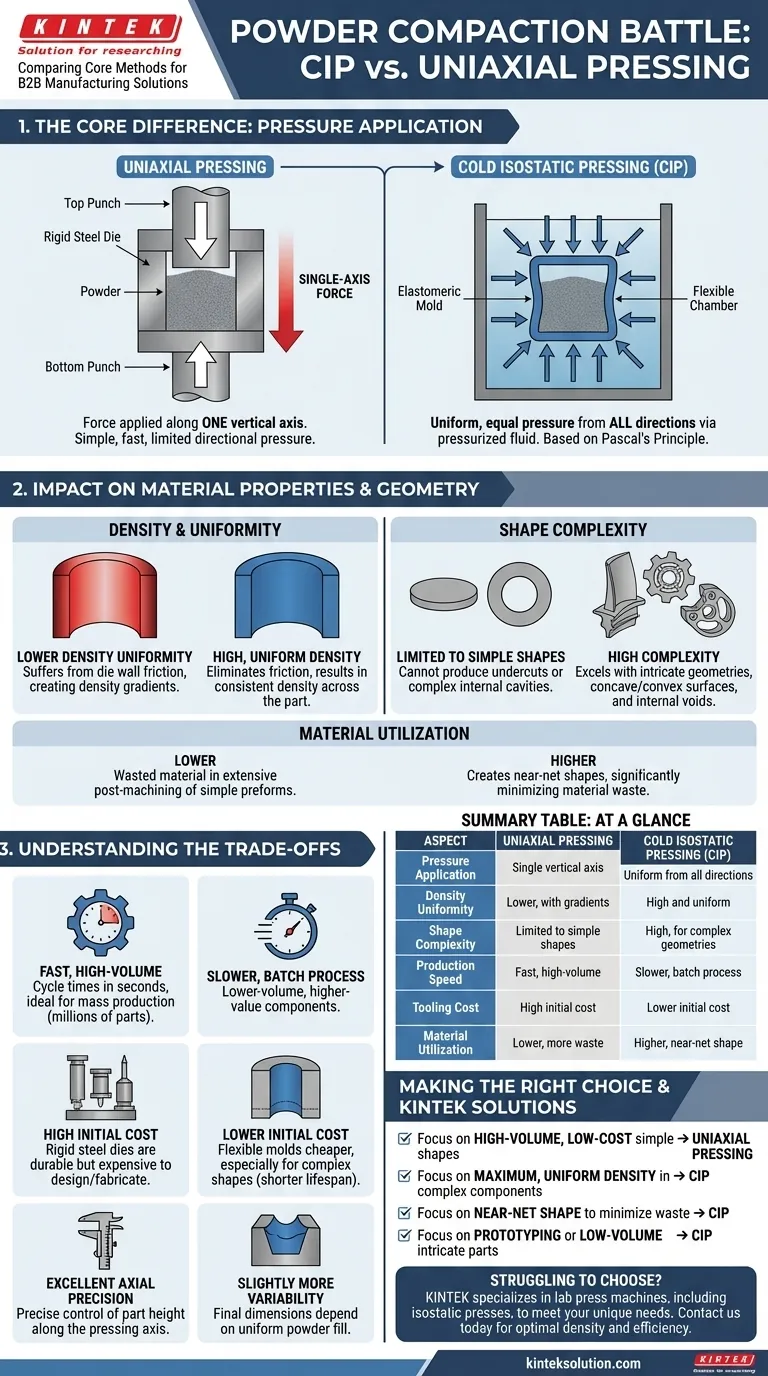

Im Kern besteht der Hauptunterschied zwischen Kaltisostatischem Pressen (CIP) und traditionellem einachsigen Pressen in der Richtung, aus der die Kraft ausgeübt wird. Beim einachsigen Pressen wird die Kraft entlang einer einzigen vertikalen Achse ausgeübt, während CIP gleichzeitig einen gleichmäßigen Druck aus allen Richtungen ausübt. Dieser grundlegende Unterschied führt zu erheblichen Abweichungen in Dichte, Gleichmäßigkeit und der geometrischen Komplexität der herstellbaren Teile.

Während einachsiges Pressen eine schnelle und effiziente Methode für die Großserienproduktion einfacher Formen ist, ist Kaltisostatisches Pressen die überlegene Wahl für die Herstellung komplexer Komponenten mit maximaler Dichte und mikrostruktureller Gleichmäßigkeit.

Der grundlegende Unterschied: Wie Druck ausgeübt wird

Die Methode der Druckanwendung ist das entscheidende Merkmal, das diese beiden Pulververdichtungstechniken voneinander trennt. Sie beeinflusst direkt jede nachfolgende Eigenschaft des fertigen Teils.

Einachsiges Pressen: Ein einachsiger Ansatz

Beim einachsigen Pressen wird ein pulverförmiges Material in eine starre Gesenkform gegeben. Ein Oberstempel fährt dann nach unten, um das Pulver gegen einen stationären Unterstempel zu verdichten, wobei die Kraft entlang einer Achse ausgeübt wird.

Dieser Prozess ist mechanisch einfach und schnell, was die Automatisierung für die Massenproduktion erleichtert. Es ist die dominierende Methode zur Herstellung einfacher Teile wie Tabletten, Buchsen und Scheiben.

Kaltisostatisches Pressen: Ein gleichmäßiger Ansatz

Beim Kaltisostatischen Pressen (CIP) wird das Pulver in eine flexible, elastomere Form gegeben, die dann versiegelt wird. Diese versiegelte Form wird in eine Kammer mit Flüssigkeit getaucht, die dann unter Druck gesetzt wird.

Basierend auf dem Pascalschen Prinzip wird dieser Druck gleichmäßig und augenblicklich auf jede Oberfläche der flexiblen Form übertragen. Das Ergebnis ist ein gleichmäßiger Druck aus allen Richtungen, der das Pulver zu einem festen „Grünling“ verdichtet.

Der Einfluss auf Materialeigenschaften und Geometrie

Der Unterschied zwischen einachsigem und allachsigem Druck hat tiefgreifende Auswirkungen auf die endgültige Komponente.

Dichte und Gleichmäßigkeit

Einachsiges Pressen leidet unter Gesenkwandreibung. Wenn der Oberstempel das Pulver verdichtet, wirkt die Reibung zwischen den Pulverpartikeln und der starren Gesenkwand der Verdichtungskraft entgegen. Dies erzeugt Dichtegradienten, bei denen das Teil in der Nähe der Gesenkwände und in der Mitte, abseits der Stempel, weniger dicht ist.

CIP eliminiert die Gesenkwandreibung vollständig, da die „Form“ eine flexible Membran ist, die sich mit dem Pulver bewegt. Dies führt zu einem „Grünling“ mit außergewöhnlich hoher und gleichmäßiger Dichte, frei von inneren Spannungen, die durch Dichtegradienten verursacht werden.

Formkomplexität

Einachsiges Pressen ist auf einfache, zweidimensionale Formen beschränkt, die leicht aus einer starren Gesenkform ausgeworfen werden können. Es können keine Teile mit Hinterschneidungen oder komplexen inneren Hohlräumen hergestellt werden.

Da CIP eine flexible Form verwendet, eignet es sich hervorragend zur Herstellung von Teilen mit hohem Komplexitätsgrad. Es können komplizierte Geometrien, konkave oder konvexe Oberflächen und innere Hohlräume erzeugt werden, wodurch oft eine endkonturnahe Form entsteht, die nur minimale Nachbearbeitung erfordert.

Materialausnutzung

Die Fähigkeit von CIP, endkonturnahe Formen zu erzeugen, verbessert die Materialausnutzung erheblich. Im Vergleich zu den einfachen „Vorformen“, die oft mit einachsigem Pressen hergestellt werden und danach eine umfangreiche Formgebung erfordern können, wird bei der sekundären Bearbeitung weniger Rohmaterial verschwendet.

Die Kompromisse verstehen

Keine der beiden Methoden ist universell überlegen; die richtige Wahl hängt vollständig von der spezifischen Anwendung und den Produktionszielen ab.

Produktionsgeschwindigkeit und Volumen

Einachsiges Pressen ist ein außergewöhnlich schneller Prozess mit Zykluszeiten, die oft in Sekunden gemessen werden. Es ist hervorragend für automatisierte, hochvolumige Fertigungslinien geeignet, die Millionen identischer Teile produzieren.

CIP ist ein Batch-Prozess mit deutlich langsameren Zykluszeiten, der Laden, Versiegeln, Druckbeaufschlagung und Entladen umfasst. Er eignet sich besser für geringere Volumen und hochwertige Komponenten.

Werkzeuge und Kosten

Die starren Stahlformen für das einachsige Pressen sind teuer in Design und Herstellung, aber extrem langlebig und können Millionen von Zyklen überdauern.

Die elastomeren Formen für CIP sind im Allgemeinen kostengünstiger in der Herstellung, insbesondere für komplexe Formen. Sie haben jedoch eine viel kürzere Lebensdauer und müssen häufiger ersetzt werden.

Maßgenauigkeit

Einachsiges Pressen bietet eine ausgezeichnete Maßkontrolle entlang der Pressachse. Die Höhe des gepressten Teils kann mit hoher Präzision gesteuert werden.

Während CIP-Teile eine überlegene Dichtegleichmäßigkeit aufweisen, können ihre Endmaße aufgrund der Beschaffenheit der flexiblen Form etwas stärker variieren. Die Abmessungen nach dem Sintern hängen stark von einer gleichmäßigen Pulverfüllung in der Form ab.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Verdichtungsmethode erfordert eine Abwägung zwischen der Notwendigkeit geometrischer Komplexität und Materialeigenschaften sowie Produktionsvolumen und Kosten.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kostengünstigen Produktion einfacher Formen (Scheiben, Zylinder, Ringe) liegt: Einachsiges Pressen bietet unübertroffene Geschwindigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler, gleichmäßiger Dichte in komplexen Komponenten liegt: CIP ist die ideale Wahl zur Eliminierung interner Defekte und Spannungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung endkonturnaher Teile liegt, um Materialverschwendung und Nachbearbeitung zu minimieren: CIP bietet die geometrische Freiheit, die für komplizierte Designs erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder Kleinserien komplizierter Teile liegt: Die geringeren Werkzeugkosten von CIP für komplexe Formen machen es zu einem leichter zugänglichen Ausgangspunkt.

Letztendlich beginnt die Wahl des richtigen Verfahrens mit einem klaren Verständnis der endgültigen technischen Anforderungen Ihrer Komponente.

Zusammenfassungstabelle:

| Aspekt | Einachsiges Pressen | Kaltisostatisches Pressen (CIP) |

|---|---|---|

| Druckanwendung | Einzelne vertikale Achse | Gleichmäßig aus allen Richtungen |

| Dichtegleichmäßigkeit | Niedriger, mit Gradienten | Hoch und gleichmäßig |

| Formkomplexität | Begrenzt auf einfache Formen | Hoch, für komplexe Geometrien |

| Produktionsgeschwindigkeit | Schnell, hohes Volumen | Langsamer, Batch-Prozess |

| Werkzeugkosten | Hohe Anfangskosten | Geringere Anfangskosten |

| Materialausnutzung | Niedriger, mehr Abfall | Höher, endkonturnah |

Fällt es Ihnen schwer, die richtige Pulververdichtungsmethode für Ihr Labor zu wählen? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die einzigartigen Bedürfnisse von Laboratorien zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie optimale Dichte, Gleichmäßigkeit und Effizienz in Ihren Prozessen erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialprüfung und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material