Beim isostatischen Pressen sind die Phasen-Zusammensetzung und die Korngröße die beiden wichtigsten Pulvereigenschaften, die den Erfolg des Prozesses bestimmen. Sie beeinflussen direkt die Härte des Pulvers und seine Fähigkeit, sich unter gleichmäßigem Druck zu verformen, was wiederum die Press-Effizienz, das anschließende Sinterverhalten und die mechanischen Endeigenschaften des gefertigten Teils bestimmt.

Die Kernherausforderung beim isostatischen Pressen besteht nicht nur darin, Druck auszuüben, sondern sicherzustellen, dass das Pulver effektiv auf diesen Druck reagieren kann. Der Erfolg hängt davon ab, ein Pulver auszuwählen, dessen Korngröße und Phasen-Zusammensetzung für die plastische Verformung optimiert sind, was der Schlüssel zur Beseitigung von Poren und zur Erzielung einer gleichmäßig dichten, hochfesten Komponente ist.

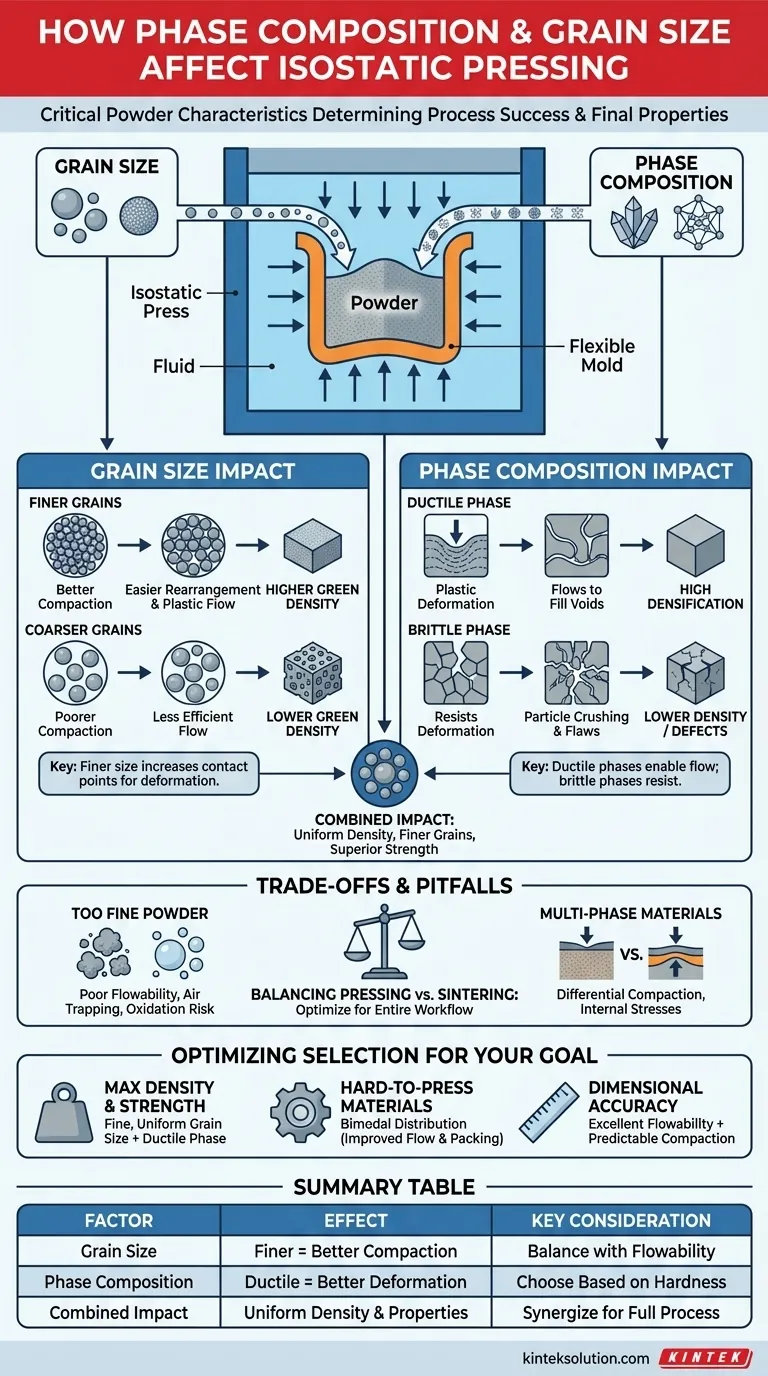

Die Rolle des Pulvers bei der gleichmäßigen Verdichtung

Beim isostatischen Pressen wird eine mit Pulver gefüllte flexible Form in eine Flüssigkeit eingetaucht und unter Druck gesetzt. Dadurch wird aus allen Richtungen perfekt gleichmäßiger Druck ausgeübt, wodurch das Pulver verdichtet und Hohlräume beseitigt werden. Die Eigenschaften dieses Ausgangspulvers bestimmen, wie gut diese Verdichtung erfolgt.

Wie die Korngröße die Verdichtung beeinflusst

Ein Pulver mit einer feineren Korngröße führt im Allgemeinen zu einer besseren Verdichtung. Dies liegt daran, dass kleinere Partikel eine größere kollektive Oberfläche und mehr Kontaktpunkte aufweisen.

Unter Druck ermöglichen diese zahlreichen Kontaktpunkte eine effizientere Partikelumlagerung und plastische Verformung. Die Partikel können sich leichter aneinander verschieben und verformen und füllen so die Lücken zwischen ihnen.

Diese überlegene Packung führt zu einer höheren „Grünrohdichte“ – der Dichte des Teils vor der End-Sinterstufe. Eine höhere Grünrohdichte ist entscheidend für die Herstellung eines festeren Endprodukts mit vorhersagbarem, gleichmäßigem Schrumpfverhalten.

Wie die Phasen-Zusammensetzung die Verformbarkeit bestimmt

Die Phasen-Zusammensetzung bezieht sich auf die unterschiedlichen kristallinen Strukturen, die im Pulvermaterial vorhanden sind. Verschiedene Phasen weisen unterschiedliche intrinsische mechanische Eigenschaften auf, wie z. B. Härte und Duktilität.

Ein Pulver, das aus einer duktileren Phase besteht, verformt sich unter Druck plastisch. Dies ist ideal, da das Material fließt, um Hohlräume zu füllen, was zu einer hohen Verdichtung führt.

Umgekehrt wehrt sich ein Pulver, das aus einer sehr harten oder spröden Phase besteht, gegen die Verformung. Dies kann es schwierig machen, eine hohe Dichte zu erreichen, und kann sogar zum Zertrümmern der Partikel anstelle eines plastischen Fließens führen, was Fehler einschleusen kann.

Die kombinierte Auswirkung auf das Endteil

Das ideale Pulver weist eine Kombination aus feinen Körnern und einer günstigen (oft duktileren) Phasen-Zusammensetzung auf. Diese Synergie stellt sicher, dass sich das Pulver gleichmäßig und effizient verdichtet.

Obwohl der hohe Druck des isostatischen Pressens selbst zur Verfeinerung der Kornstruktur beitragen kann, macht die Verwendung eines optimierten Pulvers den Prozess weitaus effektiver. Dies führt direkt zu einem gepressten Körper mit feineren, gleichmäßigeren Körnern, was die Grundlage für überlegene Festigkeit und Zähigkeit der endgültigen gesinterten Komponente bildet.

Verständnis der Kompromisse und Fallstricke

Die Auswahl des richtigen Pulvers ist nicht immer einfach. Die Optimierung einer Eigenschaft kann manchmal Herausforderungen bei einer anderen schaffen und erfordert einen ausgewogenen Ansatz.

Das Problem mit extrem feinen Pulvern

Obwohl feine Körner gut für die Verdichtung sind, können Pulver, die zu fein sind, unter schlechter Fließfähigkeit leiden. Dies erschwert das gleichmäßige Füllen der flexiblen Form und kann zu Dichteschwankungen im Grünling führen.

Extrem feine Pulver haben auch eine massive Oberfläche, was das Risiko des Einschließens von Luft oder die Förderung unerwünschter Oberflächenoxidation erhöhen kann.

Die Herausforderung mehrphasiger Materialien

Beim Pressen eines Materials mit mehreren Phasen von dramatisch unterschiedlicher Härte können Herausforderungen auftreten. Die weichere Phase kann sich stark verformen, während die härtere Phase sich kaum verändert.

Diese differentielle Verdichtung kann innere Spannungen und eine ungleichmäßige Dichte innerhalb der Komponente erzeugen, was deren strukturelle Integrität beeinträchtigt.

Ausgleich zwischen Pressen und Sintern

Ein Pulver, das ausschließlich für das isostatische Pressen optimiert ist, ist möglicherweise nicht ideal für die anschließende Sinterstufe. Beispielsweise liefert die Partikelgrößenverteilung, die die beste Grünrohdichte ergibt, möglicherweise nicht die optimale treibende Kraft für das Sintern.

Der Schlüssel liegt darin, Pulvereigenschaften auszuwählen, die eine gute Balance für den gesamten Herstellungsworkflow bieten, von der Formfüllung bis zum Endsintern.

Optimierung der Pulverauswahl für Ihr Ziel

Ihre Wahl des Pulvers sollte eine bewusste Entscheidung sein, die auf den spezifischen Anforderungen Ihrer Komponente und Ihres Herstellungsprozesses basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Priorisieren Sie Pulver mit einer feinen, gleichmäßigen Korngröße und einer duktilen Phasen-Zusammensetzung, um die effizienteste Packungsdichte und den besten plastischen Fluss zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwer zu pressender Materialien liegt: Ziehen Sie ein Pulver mit einer sorgfältig gestalteten Partikelgrößenverteilung (z. B. bimodale) in Betracht, um sowohl die Fließfähigkeit als auch die Packungsdichte zu verbessern und sicherzustellen, dass die Phase hohem Druck ohne Bruch standhält.

- Wenn Ihr Hauptaugenmerk auf der Maßgenauigkeit komplexer Formen liegt: Wählen Sie ein Pulver mit ausgezeichneter Fließfähigkeit und vorhersagbarem Verdichtungsverhalten, um eine gleichmäßige Füllung der Form zu gewährleisten und Verzerrungen während des Pressens zu minimieren.

Letztendlich ist die Kontrolle Ihres Ausgangspulvers der wirkungsvollste Hebel, den Sie haben, um das Endergebnis des isostatischen Pressprozesses zu steuern.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf isostatisches Pressen | Wichtige Überlegungen |

|---|---|---|

| Korngröße | Feinere Körner verbessern die Verdichtung und Grünrohdichte; zu fein kann die Fließfähigkeit verringern. | Ausgleich für gleichmäßige Packung und Formfüllung. |

| Phasen-Zusammensetzung | Duktile Phasen verbessern die plastische Verformung; spröde Phasen widerstehen und können Fehler verursachen. | Auswahl basierend auf Materialhärte und Verformbarkeit. |

| Kombinierte Auswirkung | Optimales Pulver führt zu gleichmäßiger Dichte, feineren Körnern und besseren mechanischen Eigenschaften. | Synergie für den Press- und Sinter-Workflow. |

Bereit, Ihre Ergebnisse beim isostatischen Pressen zu optimieren? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Ihre Laboranforderungen zugeschnitten sind. Unsere Expertise in der Pulverauswahl und Pressentechnologie stellt sicher, dass Sie eine höhere Dichte, überlegene Festigkeit und präzise Maßgenauigkeit bei Ihren Komponenten erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Prozess verbessern und zuverlässige Leistung für Ihre spezifischen Anwendungen bieten können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität