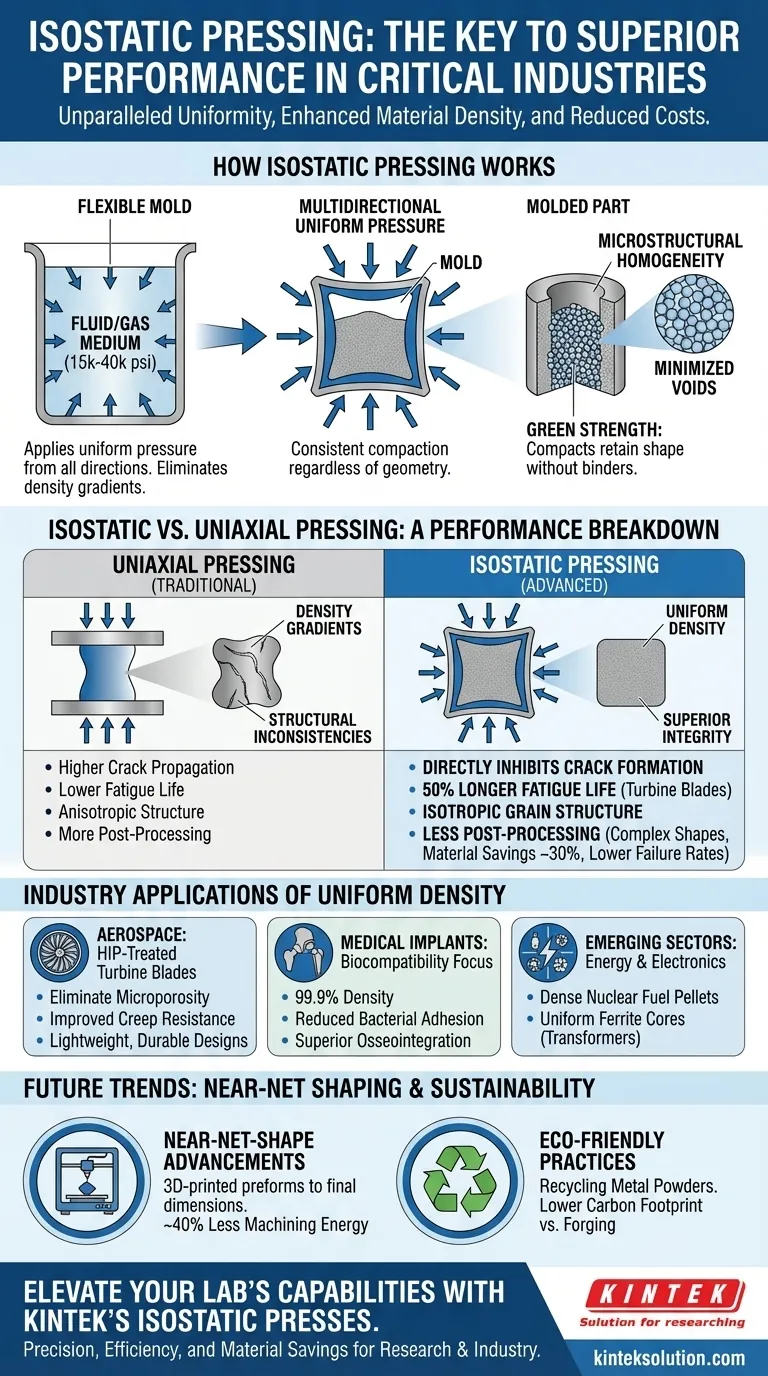

Isostatisches Pressen ist ein Eckpfeiler der modernen Fertigung und bietet eine unvergleichliche Gleichmäßigkeit der Materialdichte, die sich direkt in einer verbesserten Leistung bei Anwendungen in der Luft- und Raumfahrt, der Medizin und der Industrie niederschlägt. Im Gegensatz zu herkömmlichen uniaxialen Verfahren eliminiert diese Technologie Schwachstellen und senkt die Kosten für die Nachbearbeitung - wichtige Vorteile, die wir im Detail erläutern werden.

Wie isostatisches Pressen funktioniert

Fluiddynamik und multidirektionale Verdichtung

Beim isostatischen Pressen wird mit Hilfe von flüssigen oder gasförmigen Medien ein gleichmäßiger Druck aus allen Richtungen ausgeübt, wodurch eine gleichmäßige Verdichtung unabhängig von der Geometrie eines Teils gewährleistet wird. Durch diesen multidirektionalen Ansatz werden die beim uniaxialen Pressen üblichen Dichtegradienten vermieden, bei denen die entlang einer einzigen Achse aufgebrachte Kraft zu strukturellen Inkonsistenzen führen kann.

Schlüssel-Mechanismus:

- Eine flexible Form kapselt pulverförmiges Material ein.

- Hydrostatischer Druck (normalerweise 15.000-40.000 psi) komprimiert die Partikel gleichmäßig.

- Da es keine Reibung zwischen Form und Wand gibt, werden Schwankungen in der Dichte vermieden.

Werkstoffkunde: Vom Pulver zur dichten Struktur

Das Verfahren verwandelt lose Pulver in nahezu endkonturierte Komponenten mit:

- Mikrostrukturelle Homogenität: Die Partikel verbinden sich gleichmäßig und minimieren die Hohlräume.

-

Grüner Festigkeit: Die Presslinge behalten ihre Form ohne Bindemittel, wodurch Sinterverformungen reduziert werden.

Die Forschung zeigt, dass diese Methode ideal für spröde Legierungen und feine Pulver ist, die unter einachsiger Kraft oft brechen.

Isostatisches vs. uniaxiales Pressen: Eine Aufschlüsselung der Leistung

Strukturelle Integrität: Widerstandsfähigkeit gegen Rissausbreitung

Durch die gleichmäßige Dichte des isostatischen Pressens wird die Rissbildung direkt verhindert. Bei Turbinenschaufeln zum Beispiel weisen HIP-behandelte Superlegierungen folgende Eigenschaften auf

- 50% längere Ermüdungslebensdauer im Vergleich zu uniaxial gepressten Gegenstücken.

- Isotropes Korngefüge entscheidend für die Widerstandsfähigkeit gegenüber multidirektionalen Belastungen.

Kostenauswirkungen einer reduzierten Nachbearbeitung

- Komplexe Formen: Die Bearbeitung von Merkmalen wie inneren Kanälen entfällt.

- Einsparung von Material: Die endkonturnahe Formgebung reduziert den Abfall bei Komponenten für die Luft- und Raumfahrt um ~30%.

- Niedrigere Ausfallraten: Medizinische Implantate weisen aufgrund der gleichmäßigen Schrumpfung weniger Defekte nach dem Sintern auf.

Industrielle Anwendungen von Uniform Density

Luft- und Raumfahrt: Turbinenschaufeln mit mikrostruktureller Homogenität

Heiß-Isostatisches Pressen (HIP) sorgt dafür, dass Turbinenschaufeln extremen Temperaturen standhalten, indem:

- Eliminierung von Mikroporosität, die die Kriechfestigkeit schwächt.

- Ermöglicht leichte Konstruktionen ohne Einbußen bei der Haltbarkeit.

Medizinische Implantate: Eliminierung von Schwachstellen für Biokompatibilität

HIP-verarbeitete Titanimplantate weisen auf:

- 99,9 % Dichte Reduzierung des Risikos bakterieller Adhäsion.

- Hervorragende Osseointegration aufgrund der gleichmäßigen Oberflächenporosität.

Aufstrebende Sektoren:

- Energie: Dichte Brennstoffpellets für Kernreaktoren.

- Elektronik: Einheitliche Ferritkerne in Transformatoren.

Zukünftige Trends: Near-Net-Shaping und Nachhaltigkeit

-

Near-Net-Shape Weiterentwicklungen:

- 3D-gedruckte Vorformlinge, die isostatisch auf die endgültigen Abmessungen gepresst werden.

- Reduziert die Bearbeitungsenergie bei Automobilteilen um ~40%.

-

Umweltverträgliche Praktiken:

- Recycling von Metallpulvern ohne Beeinträchtigung der Dichte.

- Geringerer Kohlenstoff-Fußabdruck im Vergleich zum herkömmlichen Schmieden.

Erweitern Sie die Möglichkeiten Ihres Labors mit den isostatischen Pressen von KINTEK -entwickelt, um Präzision, Effizienz und Materialeinsparungen für Forschung und industrielle Anwendungen zu erzielen. Entdecken Sie, wie unsere Lösungen Ihre Hochleistungsfertigungsprozesse rationalisieren können.

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Laborpressformen für das isostatische Pressen

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Warm-Isostatische Presse für Festkörperbatterieforschung Warm-Isostatische Presse

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Ähnliche Artikel

- Der Feind im Inneren: Wie Heißisostatisches Pressen perfekte Materialintegrität schmiedet

- Jenseits roher Gewalt: Die elegante Physik des kalten isostatischen Pressens

- Der Druck zur Perfektion: Wie Heißisostatisches Pressen absolute Materialintegrität erreicht

- Warum Ihre Hochleistungsbauteile versagen – und wie Sie das Problem an der Wurzel packen

- Die Tyrannei der Leere: Wie Heißpressen nahezu perfekte Materialien herstellt